基于高频脉振注入法的PMSM转速提取方法

基于高频脉振注入法的pmsm转速提取方法

技术领域

1.本发明属于永磁同步电机和信号处理领域,特别涉及基于高频脉振注入法的pmsm转速提取方法。

背景技术:

2.永磁同步电机具备结构简单、体积小、功率因数高、运行可靠等优点,近年来受到越来越广泛的应用和关注。而转速既是电机运行与控制性能的指标之一,也是电机阶次跟踪、时变滤波分析等变工况故障诊断所需要的重要参数。因此,对于转速的准确估计具有重要的工程应用价值和意义。常规的转速获取是在转子轴上安装光电编码器、旋转变压器等机械式传感器,虽然能直观地读取数据且操作方便,但是对于轴向尺寸、同轴度和编码器参数有一定的要求,增加了转速测试的难度和复杂程度。而基于电流信号的转速估计,对于无传感器控制的永磁同步电机,无法直接通过简单的方法获得转速信息,以便用于后续其他系统的控制或者检测电机运动状态。因此,本发明基于高频脉振注入法(wang s,yang k,chen k.an improved position

‑

sensorless control method at low speed for pmsm based on highfrequency signal injection into a rotating reference frame[j].ieee access,2019,pp(99):1

‑

1)的电流特性,提出了一种只需要简单采集永磁同步电机三相电流就可以获得估计转速的方法。

技术实现要素:

[0003]

本发明的目的是针对现有技术的不足之处,提供基于高频脉振注入法的pmsm转速提取方法,通过电流传感器采集永磁同步电机的三相电流,解调并经过低通滤波器处理得到响应电流,基于响应电流即可得到转角信号,并进一步得到估计转速。

[0004]

本发明目的通过至少以下技术方案之一实现。

[0005]

基于高频脉振注入法的pmsm转速提取方法,包括以下步骤:

[0006]

s1、通过电流传感器采集基于高频脉振注入法下永磁同步电机的三相电流;

[0007]

s2、将三相电流转换为αβ静止坐标系的电流;

[0008]

s3、解调并通过低通滤波器得到与转角位置有关的响应电流信号;

[0009]

s4、通过解调电流得到估计的永磁同步电机的转角信号;

[0010]

s5、根据得到的转角信号得到估计转速,从而提取转速信息。

[0011]

进一步地,所述步骤s1具体包括:

[0012]

骤s1的具体步骤包括:

[0013]

s11、建立基于svpwm的永磁同步电机矢量控制仿真模型和实验平台,并在d轴注入高频电压信号;

[0014]

s12、在所述永磁同步电机的逆变器输出端安装3个霍尔式电流传感器,并将霍尔式电流传感连接数据采集器;

[0015]

s13、设置采样参数后,进行采样,记最终采集的三相电流时域信号为i

a

、i

b

、i

c

。

[0016]

进一步地,所述采样参数包括采样频率f

s

和采样时间间隔δt,其中,δt=1/f

s

。

[0017]

进一步地,数据采集器的所述采样频率f

s

为96000hz。

[0018]

进一步地,所述步骤s2具体包括:

[0019]

s21、对于采集到的电流信号i

a

、i

b

、i

c

,应用clark坐标变换将三相电流转换为αβ静止坐标系的电流:

[0020][0021]

进一步地,所述步骤s3具体包括:

[0022]

在估计的dq两相同步旋转坐标系下注入的高频脉振电压与αβ静止坐标系的高频响应电流满足以下关系:

[0023][0024]

式中,i

αh

为α相高频响应电流,i

βh

为β相高频响应电流,t表示矩阵,θ

me

为永磁同步电机的转角值,u

h

表示注入的电压幅值,ω

h

表示注入的电压频率,t为时间,t(θ

me

/δθ)的表达式为

[0025][0026]

式中,θ

e

表示实际转角值,δθ表示估计的dq坐标轴与实际dq坐标轴之间的夹角,l

d

、l

q

分别表示直交轴的电感;

[0027]

高频响应电流可以简化为:

[0028][0029]

对高频响应电流乘一个sin(ω

h

t)的高频信号进行解调并通过低通滤波器后,得到与转角位置有关的响应电流信号如下:

[0030][0031]

表示由高频响应电流解调低通后的电流成分。

[0032]

进一步地,步骤s4中,通过反正切的三角变换得到估计的永磁同步电机的转角值,变化公式如下:

[0033]

[0034]

进一步地,步骤s4中,通过比较电流绝对值的大小,将大值作为分母后进行反正切或反余切进行转角求解优化。

[0035]

进一步地,步骤s4中,通过交叉饱和效应补偿进一步缩小转角误差。

[0036]

进一步地,所述步骤s5具体包括:

[0037]

步骤s5中得到估计转速的步骤包括:

[0038]

s51、构造基于永磁同步电机转速和位置的卡尔曼状态模型:

[0039][0040][0041][0042][0043][0044]

式中,表示

k

时刻状态预测值,表示

k

‑

1时刻状态估计值,b表示输入矩阵,u

k

‑1表示已知外部控制量,表示k时刻预计的误差协方差矩阵,表示k

‑

1时刻估计的误差协方差矩阵,q表示过程噪声协方差,k

k

表示k时刻卡尔曼增益,y

k

表示k时刻测量值,r

k

表示k时刻测量噪声的协方差,表示

k

时刻估计的误差协方差矩阵,表示

k

时刻状态估计值;

[0045]

式中状态转移方程f=[1 δt;0 1],f

t

为f的转置,测量矩阵方程h

k

=[1 0],此时卡尔曼模型中的状态方程为

[0046][0047]

式中,观测方程的表达式如下:

[0048][0049]

θ

k

表示k时刻的转角值,ω

k

表示k时刻的转速值,h表示测量矩阵方程;

[0050]

s52、根据输入的转角信号,通过状态方程得到估计的转速值。

[0051]

进一步地,步骤s5中通过对得到的转角信号进行求导,得到所述估计转速。

[0052]

与现有技术相比,本发明至少具体以下有益效果:

[0053]

(1)本方法不需要使用机械式速度传感器,只需要电流传感器,因此操作设置简单,对空间尺寸和编码器的参数没有要求,维修成本低。

[0054]

(2)本发明是一种新的基于高频脉振注入的pmsm转速估计方法,为后续新的无传感器控制方法做好了前期理论基础。

附图说明

[0055]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。附图构成本技术的一部分,但仅是作为体现发明概念的非限制性示例,并非用于做出任何限制。

[0056]

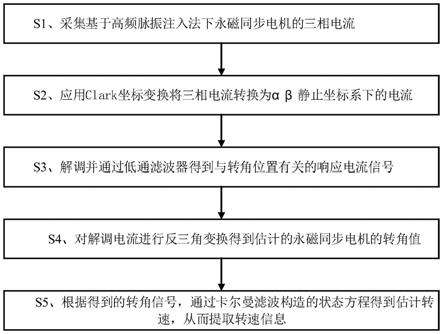

图1是本发明方法实施的流程示意图;

[0057]

图2是本发明实施例中仿真的解调低通后电流的频谱图;

[0058]

图3是本发明实施例中实验的解调低通后电流的频谱图;

[0059]

图4是本发明实施例中仿真的实际转角和估计转角时域对比图;

[0060]

图5是本发明实施例中实验的实际转角和估计转角时域对比图;

[0061]

图6是本发明实施例中仿真的实际转速和估计转速时域对比图;

[0062]

图7是本发明实施例中实验的实际转速和估计转速时域对比图。

具体实施方式

[0063]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0064]

请参阅图1,本发明提供基于高频脉振注入法的pmsm转速提取方法,包括下述步骤:

[0065]

步骤s1:采集基于高频脉振注入法下永磁同步电机三相电流。

[0066]

在本发明其中一个实施例中,永磁同步电机为表贴式永磁同步电机。

[0067]

在本发明其中一个实施例中,步骤s1包括以下子步骤:

[0068]

s11、建立基于svpwm的永磁同步电机矢量控制仿真模型和实验平台,并在d轴注入高频电压信号;

[0069]

s12、在永磁同步电机的逆变器输出端安装3个霍尔式电流传感器,并分别将霍尔式电流传感器连接数据采集器和便携式计算机;

[0070]

s13、设置采样参数后,进行采样,记最终采集的三相电流时域信号为i

a

、i

b

、i

c

。

[0071]

在本发明其中一个实施例中,采样参数包括采样频率f

s

和采样时间间隔δt,其中,δt=1/f

s

。

[0072]

在本发明其中一个实施例中,电机的额定电压为60v,额定电流为8a,交直轴电感为9mh,定子电阻为0.1ω。仿真时设定注入电压幅值为6v,注入频率为1000hz,设定转速指令值设置为750rpm,采样频率为100000hz,仿真步长为1e

‑

6s,截取稳速状态下时长为3s的电流数据进行分析。实验时设定电流的采样频率为96000hz,截取稳速状态下时长为3s的实验电流数据进行分析。

[0073]

s2、将采集到的三相电流转换为αβ静止坐标系的电流。

[0074]

在本发明其中一个实施例中,对于采集到的三相电流信号i

a

、i

b

、i

c

,应用clark坐标变换进行转换,转换后得到的电流为:

[0075][0076]

式中,i

α

、i

β

分别代表αβ静止坐标系下的α、β相电流。

[0077]

s3、解调并通过低通滤波器得到与转角位置有关的响应电流信号。

[0078]

在本发明其中一个实施例中,步骤s3包括以下子步骤:

[0079]

s31、在估计的dq两相同步旋转坐标系下注入的高频脉振电压与αβ静止坐标系的高频响应电流(即响应注入电压频率的电流)满足以下关系:

[0080][0081]

式中,i

αh

为α相高频响应电流,i

βh

为β相高频响应电流,,l

d

、l

q

分别表示直交轴的电感,t表示矩阵,θ

me

为永磁同步电机的转角值,,δθ表示估计的dq坐标轴与实际dq坐标轴之间的夹角u

h

表示注入的电压幅值,ω

h

表示注入的电压频率。t(θ

me

/δθ)的表达式为:

[0082][0083]

式中,θ

e

表示实际转角值;

[0084]

s32、当δθ接近0时,cos(δθ)=1,sin(δθ)=0,上式可以简化为

[0085][0086]

其中,ω

h

=2*pi*f,f为注入频率,将u

h

=6v,f=1000hz代入上式,得

[0087][0088]

将高频响应电流进行乘sin(1000

×2×

pi

×

t),的高频电压信号进行解调

[0089][0090]

式中并设置低通滤波器的截止频率,获得与转角位置有关的响应电流信号:

[0091]

[0092]

表示由高频响应电流解调低通后的电流成分。

[0093]

截止频率的选择原则是兼顾能够获得转速信息和转速精度之间的取舍。在本发明其中一个实施例中,截止频率为100hz,当然,在其他实施例中截止频率可以更高,但是更高的话可能会有其他谐波成分,影响估计转速精度。

[0094]

仿真和实验中的解调电流信号频谱图分别如图2、3所示,由上式可知当转速为750时,电机的电转频应为50hz,则图2和图3分别表示的是在仿真和实验下解调低通后的电流频谱中应该只含有50hz频率,验证了理论构造过程的正确性。

[0095]

s4、通过解调电流得到永磁同步电机的转角信号θ

me

。

[0096]

在本发明其中一个实施例中,通过比较电流绝对值的大小,将大值作为分母后进行反正切或反余切进行转角求解优化。

[0097]

在本发明其中一个实施例中,通过交叉饱和效应补偿进一步缩小转角误差。

[0098]

在本发明其中一个实施例中,对解调电流进行反正切的三角变换即可得到永磁同步电机的转角信号θ

me

,如下式:

[0099][0100]

仿真和实验过程中实际转角和估计转角的时域对比图分别如图4、5所示,从图中可以看到,无论是仿真中还是试验过程中的实际转角和估计转角基本重合,表明本方法理论的正确性。不需要pi控制和积分器,因此可以省去复杂的调参和选参过程,还能减少积分器造成的累积误差。

[0101]

s5、根据得到的转角信号得到估计转速,从而提取得到转速信息。

[0102]

在本发明其中一个实施例中,通过对得到的转角信号进行求导,得到估计转速。

[0103]

但当通过反三角变换的方式得到永磁同步电机的转角信号θ

me

时,因为反三角变换是个非线性过程,可能对求导有影响,且转角信号中的高频成分,对差分过程敏感,为了提高精确度,在本发明其中一个实施例中,通过卡尔曼滤波构造的状态方程得到估计转速,具体步骤如下:

[0104]

s51、构造基于永磁同步电机转速和位置的卡尔曼状态模型:

[0105][0106][0107][0108][0109][0110]

式中,表示

k

时刻状态预测值,表示

k

‑

1时刻状态估计值,b表示输入矩阵,u

k

‑1表示已知外部控制量,表示k时刻预计的误差协方差矩阵,表示k

‑

1时刻估计的误差协方差矩阵,q表示过程噪声协方差,k

k

表示k时刻卡尔曼增益,y

k

表示k时刻测量值,r

k

表示k

时刻测量噪声的协方差,表示

k

时刻估计的误差协方差矩阵,表示

k

时刻状态估计值;

[0111]

其中,状态转移方程f=[1 δt;0 1],测量矩阵方程h

k

=[1 0],此时卡尔曼模型中的状态方程为

[0112][0113]

式中,观测方程的表达式如下:

[0114][0115]

式中,θ

k

表示k时刻的转角值,ω

k

表示k时刻的转速值,h表示测量矩阵方程;

[0116]

s52、根据输入的转角信号,通过状态方程得到估计的转速值。

[0117]

通过将在时域中采集逆变器输出的三相电流信号通过高频信号的解调并经过低通滤波器,构造与转子位置信息相关的响应电流,并通过卡尔曼滤波构造的pmsm(永磁同步电机)运动状态方程估计出转速信息,也为后续新的基于高频脉振注入法的无传感器控制技术提出了基础。仿真和实验过程中实际转速和估计转速的时域对比图分别如图6、7所示。图6和图7分别表示仿真和实验中估计转速能较好地跟踪实际转速。验证了本发明方法的可行性和正确性。

[0118]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1