用于旋转电机的热交换器的制造方法以及推压装置与流程

1.本文所记载的实施方式大体上涉及一种用于旋转电机的热交换器的制造方法、以及一种推压装置。

背景技术:

2.已知这样的旋转电机,对旋转电机使用热交换器来释放旋转电机产生的热量,从而冷却旋转电机。用于旋转电机的热交换器具有固定至两个支承部件的冷却管,同时冷却管插入相应支承部件的贯通管中。对于这种用于旋转电机的热交换器,有时使用具有椭圆形横截面的冷却管,以便提高热交换效率。例如,日本专利申请公开第2019

‑

115227号中描述了传统技术。

3.但是,在用于旋转电机的传统热交换器中,由于具有椭圆形横截面的冷却管是用粘合剂固定在支承部件上的,因此例如粘合剂的老化会降低冷却管与支承部件的固定可靠性。

技术实现要素:

4.鉴于此,本发明的目的是提供一种用于旋转电机的热交换器的制造方法,该方法能够有效地避免将具有椭圆形横截面的管固定到支承部件上的可靠性降低。

5.根据本发明的一方面,一种用于旋转电机的热交换器的制造方法,所述方法包括:插入步骤,将管插入两个支承部件的各自的通孔中,所述管具有能够插入所述通孔的外形,所述通孔分别设置在彼此分离排列的所述两个支承部件中并且设置在所述两个支承部件的排列方向上;安装步骤,通过将推压装置以如下状态放入所述管内而将所述推压装置安装在所述管中,其中所述推压装置当被放入所述管内时具有在所述管的轴向上延伸的第一推压部、设置成与所述第一推压部相对并在所述管的轴向上延伸的第二推压部、和介于所述第一推压部和所述第二推压部之间的弹性部件,该状态是以所述第一推压部和所述第二推压部在所述管的至少位于所述两个支承部件的两个所述通孔之间的部分的直径增大的方向上彼此向相反方向推压所述管的方式压缩所述弹性部件的状态;形成步骤,通过增大安装有所述推压装置的所述管内的压力并使所述管塑性变形而在所述管中形成内侧大直径部和内侧连接部,所述内侧大直径部位于所述两个支承部件之间,所述内侧大直径部的与所述两个支承部件的排列方向正交的截面为长轴方向沿着所述第一推压部和所述第二推压部的排列方向的椭圆形状,所述截面的外形大于所述通孔的外形,所述内侧连接部将所述内侧大直径部与插入部连接并且面对所述支承部件,所述插入部是所述管的位于所述通孔内的部分;以及移除步骤,从形成有所述内侧大直径部和所述内侧连接部的所述管中移除所述推压装置。

附图说明

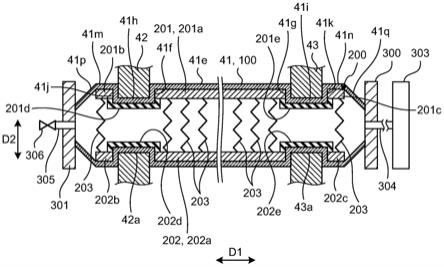

6.图1是根据实施方式的全封闭外部风扇冷却型旋转电机的结构的示例性截面图;

7.图2是从图1中的箭头ii所示的方向观察的视图;

8.图3是根据实施方式的全封闭外部风扇冷却型旋转电机中的热交换器的一部分的示例性截面图;

9.图4是沿着图3中的线iv

‑

iv截取的截面图;

10.图5是示出根据实施方式的制造热交换器的方法的流程图;

11.图6是说明根据实施方式的制造热交换器的方法中的插入步骤的图;

12.图7是作为根据实施方式的热交换器的冷却管的原料的管的示例性透视图;

13.图8是示出根据实施方式的制造热交换器的方法中的安装步骤的图;

14.图9是根据实施方式的制造热交换器的方法中使用的推压装置的示例性侧视图;

15.图10是根据实施方式的管和推压装置的一部分的透视图,是将推压装置安装在管中的状态的图;

16.图11是沿图10中的线xi

‑

xi截取的截面图;

17.图12是示出根据实施方式的用于制造热交换器的方法中的形成步骤所包含的塞子安装步骤的图;

18.图13是示出根据实施方式的用于制造热交换器的方法中的形成步骤所包含的推压步骤的图;和

19.图14是根据实施方式的变形例的推压装置的示例性侧视图。

具体实施方式

20.下面将描述本发明的示例性实施方式。下文,将以实施例的方式来描述实施方式的结构(技术特征)、工作方式以及由该结构带来的结果(效果)。

21.<全封闭外部风扇冷却型旋转电机1的结构>

22.图1为根据实施方式的全封闭外部风扇冷却型旋转电机1的结构的示例性截面图。

23.如图1所示,全封闭外部风扇冷却型旋转电机1包括构造成执行旋转动作的旋转电机主体2、和冷却器3。在全封闭外部风扇冷却型旋转电机1的内部,设置在旋转电机主体2和冷却器3延伸的充满空气等冷却气体的封闭空间4。封闭空间4中已被旋转电机主体2加热而产生热量的冷却气体与冷却器3中的外部空气进行热交换,从而冷却旋转电机主体2。

24.旋转电机主体2具有框架11、转子12和定子13。

25.框架11形成为箱型,在其中容纳转子12的一部分和定子13。

26.转子12具有转子轴14和转子芯15。转子芯15在轴向的两端之间固定至转子轴14的一部分。

27.转子轴14通过两个轴承16以可旋转的方式由框架11支承。两个轴承16在转子轴14的轴向上位于转子芯15的两侧。轴承16例如是滑动轴承或滚动轴承。

28.转子轴14轴向上的两端从框架11向框架11的外部突出。转子轴14的轴向上的一端设置有联结部14a。联结部14a结合至联结对象(未示出)。转子轴14轴向上的另一端固定有外部风扇17。外部风扇17与转子轴14一体旋转。内部风扇18也固定在转子轴14的两个轴承16中的每个与转子芯15之间。内部风扇18与转子轴14一体旋转。

29.定子13具有定子芯19和定子绕组20。定子芯19在转子轴14的径向上位于转子芯15的外侧,并且形成为围绕转子芯15的圆柱形状。定子绕组20通过贯穿以在转子轴14的轴向

上延伸的方式形成在定子芯19的内周部19a上的多个槽(未图示)而固定至定子芯19。

30.冷却器3具有热交换器31、外部风扇罩32、和出口引导件33。

31.热交换器31设置在框架11的上侧,搭载于框架11。冷却器3具有多个冷却管41、入口端板42、出口端板43、以及冷却管罩45。冷却管41彼此平行布置。入口端板42和出口端板43被布置成在冷却管41的轴向上相互隔开,并且彼此相对。入口端板42和出口端板43在轴向上支承冷却管41的两端。稍后将描述冷却管41、入口端板42和出口端板43的细节。冷却管罩45设置成遍及入口端板42和出口端板43地延伸,并且在其中容纳有冷却管41。入口端板42和出口端板43是支承构件的示例。

32.冷却管41、入口端板42、出口端板43、冷却管罩45和框架11彼此连接,并形成封闭空间4。封闭空间4的框架11内部的空间4a和冷却管罩45内部的空间4b经由入口11a和两个出口11b彼此连通。入口11a形成在框架11中的定子13的上方。两个出口11b在框架11中的相应内部风扇18的斜上方的部分形成。入口11a位于两个出口11b之间。

33.冷却管罩45具有设置在其中的两个导板44。两个导板44被布置成在冷却管41的轴向上在入口端板42和出口端板43之间彼此间隔开排列。两个导板44从空间4b的底部向上延伸以排除冷却管罩45内部的空间4b的上部连通空间4c,并且在冷却管41的轴向上划分冷却管罩45内的空间4b中的除了上部连通空间4c以外的空间。

34.外部风扇罩32固定在入口端板42上,并在其中容纳外部风扇17。外部风扇罩32设置有进气口37,并且当外部风扇17旋转时,外部空气从进气口37流入外部风扇罩32。外部风扇罩32也连接至入口端板42,从而已借助于外部风扇17流入外部风扇罩32的外部空气可以流入冷却管41的内侧。另外,外部风扇罩32具有在其中设置的引导部件46,引导部件46引导已从进气口37流入到外部风扇罩32内的外部空气通过外部风扇17并流入多个冷却管41。

35.出口引导件33固定在出口端板43上。出口引导件33将从多个冷却管41流出的外部空气引导至规定方向。

36.<全封闭外部风扇冷却型旋转电机1中的气体的流动>

37.下文将描述具有上述结构的全封闭外部风扇冷却型旋转电机1中的气体的流动。

38.首先将描述封闭空间4内部的冷却气体。封闭空间4的框架11内的空间4a中的冷却气体由配置成与转子轴14一体旋转的两个内部风扇18加压供给,并沿着转子12和定子13流动以冷却转子12和定子13,随后流到定子芯19的径向外侧。已流到定子芯19的径向外侧的冷却气体经由入口11a流入冷却器3内部的空间4b。已流入冷却器3内部的空间4b的冷却气体在通过冷却管41的外侧的过程中,在与流过冷却管41内的外部空气进行热交换而被冷却的同时,在两个导板44之间上升并流入上部连通空间4c。

39.上部连通空间4c中的冷却气体在冷却管41的轴向上分流到彼此相反的方向,并在入口端板42与导板44之间以及出口端板43与导板44之间分别在与冷却管41内的外部空气进行热交换而被冷却的同时向下流动。此后,冷却气体通过出口11b返回到框架11内的空间4a,并再次流入各自的内部风扇18。

40.接下来将描述外部空气。外部空气借助于配置成与转子轴14一体旋转的外部风扇17从进气口37流入外部风扇罩32内,穿过外部风扇罩32并到达入口端板42。到达入口端板42的外部空气流入在入口端板42处敞开的冷却管41,在冷却管41的内部从冷却管41外侧的冷却气体接受热量且其温度升高的同时流过冷却管41,随后从出口端板43的开口流出到冷

却器3的外部。通过这种方式,在冷却管41内侧的外部空气与冷却管41外侧的冷却气体之间进行热交换,从而转子12和定子13被冷却。

41.<热交换器31的详细结构>

42.接下来,例如参照图1至图4详细描述热交换器31的入口端板42、出口端板43和冷却管41。

43.图2是从图1中的箭头ii所示的方向观察的视图。在图2中,省略了冷却管41。如图1和图2所示,入口端板42具有设置在其中的多个通孔42a。通孔42a分别形成为具有长轴方向(纵向)沿着上下方向即冷却气体的流动方向的椭圆形。如图1所示,出口端板43具有设置在其中的多个通孔43a。通孔43a分别形成为具有长轴方向沿着上下方向的椭圆形,该长轴方向与通孔42a的长轴方向相同。每个通孔43a具有与每个通孔42a相同的尺寸。入口端板42的通孔42a和出口端板43的通孔43a在作为入口端板42和出口端板43的排列方向的板排列方向d1上布置。入口端板42和出口端板43例如由金属材料制成。

44.如图1所示,冷却管41在插入入口端板42的通孔42a和与该入口端板42的通孔42a在板排列方向d1排列的出口端板43的通孔43a中的状态下,由入口端板42和出口端板43支承。换言之,冷却管41的轴向沿着板排列方向d1。

45.图3是根据实施方式的全封闭外部风扇冷却型旋转电机1中的热交换器31的一部分的示例性截面图。图4是沿着图3中的线iv

‑

iv截取的截面图。

46.如图3和图4所示,冷却管41由带阶梯的椭圆管组成。也就是说,如图4所示,与冷却管41的轴向正交的冷却管41的截面为椭圆形。在下文中,除非另外说明,否则冷却管41的截面是与冷却管41的轴向正交的冷却管41的截面,并且轴向是冷却管41的轴向。例如,冷却管41由诸如不锈钢的金属材料制成。

47.如图3所示,冷却管41在该冷却管41的轴向上具有两端部41a,41b。端部41a是构成冷却管41中的外部空气的入口的端部,而端部41b是构成冷却管41中的外部空气的出口的端部。冷却管41还具有外周面41c和内周面41d。外周面41c和内周面41d横亘两端部41a,41b之间而形成。

48.此外,冷却管41具有内侧大直径部41e、两个内侧连接部41f,41g、两个插入部41h,41i、两个外侧连接部41j,41k、两个外侧大直径部41m,41n、和两个直径变化部41p,41q。内侧大直径部41e、两个内侧连接部41f,41g、两个插入部41h,41i、两个外侧连接部41j,41k、两个外侧大直径部41m,41n、和两个直径变化部41p,41q均具有椭圆形横截面。

49.内侧大直径部41e位于入口端板42和出口端板43之间,即位于入口端板42和出口端板43的内侧,并且沿轴向延伸。因此,冷却气体在内侧大直径部41e的外侧流动。内侧大直径部41e的直径大于入口端板42的相应通孔42a和出口端板43的相应通孔43a的直径。换言之,内侧大直径部41e的椭圆形横截面比通孔42a,43a的椭圆形具有更大的外形。

50.两个插入部41h,41i通过两个内侧连接部41f,41g分别连接到内侧大直径部41e的轴向的两端。插入部41h,41i分别插入到入口端板42的相应的通孔42a和出口端板43的通孔43a中,并嵌入到那些通孔42a,43a中。也就是说,插入部41h,41i上的外周面41c分别与形成入口端板42中的通孔42a的周面42c、和形成出口端板43中的通孔43a的周面43c接触。两个插入部41h,41i的直径均小于内侧大直径部41e的直径。换言之,内侧大直径部41e的直径大于两个插入部41h,41i的直径。插入部41h,41i被称为小直径部。

51.两个内侧连接部41f,41g位于入口端板42和出口端板43之间,即位于入口端板42和出口端板43内侧,并且分别与入口端板42和出口端板43接触。

52.两个外侧大直径部41m,41n通过两个外侧连接部41j,41k分别连接到两个插入部41h,41i的轴向两端。两个外侧大直径部41m,41n分别位于入口端板42和出口端板43的外侧,并沿轴向延伸。换言之,入口端板42和出口端板43位于两个外侧大直径部41m,41n之间。外侧大直径部41m,41n的直径均大于入口端板42的相应通孔42a和出口端板43的相应通孔43a的直径。即,外侧大直径部41m,41n的椭圆形截面具有比通孔42a,43a大的外形。外侧大直径部41m,41n的外径和内径分别与内侧大直径部41e的外径和内径相同。

53.两个外侧连接部41j,41k位于入口端板42和出口端板43的外侧,并且分别与入口端板42和出口端板43接触。即,入口端板42和出口端板43位于两个外侧连接部41j,41k之间。

54.两个直径变化部41p,41q从两个外侧大直径部41m,41n的与两个外侧连接部41j,41k相反侧的端部沿着彼此相反的方向延伸。两个直径变化部41p,41q随着远离两个外侧大直径部41m,41n外径和内径变小。

55.冷却管41的外周面41c具有形成在其中的两个槽41r,41s。两个槽41r,41s分别被两个内侧连接部41f,41、两个插入部41h,41i、以及两个外侧连接部41j,41k包围。换言之,两个槽41r,41s向冷却管41的径向外侧开放,并且形成为向冷却管41的径向内侧凹陷的凹状。两个槽41r,41s形成为在冷却管41的周向上延伸的环状。两个槽41r,41s嵌入有入口端板42中的通孔42a的边缘、和出口端板43中的通孔43a的边缘。

56.具有上述结构的冷却管41通过具有嵌入在两个槽41r,41s中的、入口端板42中的通孔42a的边缘和出口端板43中的通孔43a的边缘,从而被固定在入口端板42和出口端板43上。此时,冷却管41在轴向上的移动受到两个内侧连接部41f,41g与入口端板42和出口端板43的接触、以及两个外侧连接部41j,41k与入口端板42和出口端板43的接触的限制。此外,冷却管41在径向上的移动受到两个插入部41h,41i与入口端板42的周面42c以及出口端板43的周面43c的接触的限制。这样,冷却管41通过嵌合而固定到入口端板42和出口端板43。

57.<制造热交换器31的方法>

58.接下来将参考图5至13描述用于制造热交换器31的方法。图5是示出根据实施方式的用于制造热交换器31的方法的流程图。图6是示出根据实施方式的用于制造热交换器31的方法中的插入步骤的视图。图7是根据实施方式的作为用于热交换器31的冷却管41的原料的管100的示例性透视图。图8是示出根据实施方式的用于制造热交换器31的方法的安装步骤的视图。图9是在根据实施方式的用于制造热交换器31的方法中使用的推压装置200的示例性侧视图。图10是根据实施方式的管100和推压装置200的一部分的透视图,是将推压装置200安装在管100中的状态的图。图11是沿图10中的线xi

‑

xi截取的截面图。图12是示出根据实施方式的用于制造热交换器31的方法中的形成步骤所包含的塞子安装步骤的图。图13是示出根据实施方式的用于制造热交换器31的方法中的形成步骤所包含的推压步骤的图。

59.如图5所示,首先,将作为冷却管41的原料的管100(参照图6)插入到入口端板42和出口端板43的通孔42a,43a中(s1:插入步骤)。图6示出了管100插入到通孔42a,43a中的状态。如图6所示,管100具有比通孔42a,43a小的直径。管100具有能够插入通孔42a,43a的外

形。如图7所示,管100是椭圆管。管100与轴向正交的横截面,即管100与板排列方向d1正交的横截面,沿通孔42a,43a的外周呈椭圆形。管100由诸如不锈钢的金属材料制成。在插入步骤,管100以使得管100的椭圆形的长轴方向沿着通孔42a,43a的椭圆形的长轴方向的方式、且管100的轴向两端位于入口端板42和出口端板43的外侧的方式插入到通孔42a,43a中。此时,管100也被插入到两个导板44的导板通孔(未示出)中。导板通孔(未示出)的直径等于或大于内侧大直径部41e的直径。

60.如图5所示,将推压装置200(图8)安装在管100中(s2:安装步骤)。图8示出了推压装置200安装在管100中的状态。

61.将参照图8至图11描述推压装置200。如图8和图9所示,推压装置200具有第一推压部201、第二推压部202、和多个弹性部件203。

62.第一推压部201当放置在管100中时形成为在管100的轴向上延伸的杆状。第一推压部201的横截面是圆形的。第一推压部201具有内侧部201a、两个外侧部201b,201c、和两个连接部201d,201e。内侧部201a位于通孔42a和通孔43a之间,即在通孔42a和通孔43a的内侧。两个外侧部201b,201c位于通孔42a和通孔43a的外侧。两个外侧部201b,201c经由两个连接部201d,201e连接到内侧部201a的两端。例如,内侧部201a和两个外侧部201b,201c由金属材料或合成树脂制成。连接部201d,201e例如由橡胶材料制成,并且能够弹性变形。第一推压部201具有第一接触面201f。第一接触面201f设置在内侧部201a和两个外侧部201b,201c上。如图10和图11所示,第一接触面201f是沿着管100的内周面100d的两个相对部100da,100db中的一个(如相对部100da)的弯曲表面,这两个相对部在椭圆形横截面的长轴方向上彼此相对。

63.如图8和图9所示,第二推压部202设置成与第一推压部201相对,并且与第一推压部201隔开。第二推压部202具有与第一推压部201相同的结构。第二推压部202具有内侧部202a、两个外侧部202b,202c、和两个连接部202d,202e。第二推压部202的横截面是圆形的。内侧部202a位于通孔42a和通孔43a之间,即在通孔42a和通孔43a的内侧。两个外侧部202b,202c位于通孔42a和通孔43a的外侧。两个外侧部202b,202c经由两个连接部202d,202e连接到内侧部202a的两端。内侧部202a和两个外侧部202b,202c例如由金属材料或合成树脂制成。连接部202d,202e例如由橡胶材料制成,并且能够弹性变形。第二推压部202具有第二接触面202f。第二接触面202f设置在内侧部202a和两个外侧部202b,202c上。如图10和图11所示,第二接触面202f是沿着管100的内周面100d的、在长轴方向上彼此相对的两个相对部100da,100db中的一个(例如相对部100db)的弯曲表面。

64.如图8和图9所示,弹性部件203是螺旋弹簧。弹性部件203也可以是板簧等。弹性部件203被布置成在管100的轴向上彼此间隔开,并且被插入在第一推压部201和第二推压部202之间。具体而言,弹性部件203介于第一推压部201的内侧部201a与两个外侧部201b,201c之间以及第二推压部202的内侧部202a与两个外侧部202b,202c之间。

65.如图8所示,在安装步骤,以以下方式将推压装置200置于管100中,即:第一推压部201的内侧部201a和第二推压部202的内侧部202a位于管100中的两个通孔42a,43a之间,并且第一推压部201的两个外侧部201b,201c和第二推压部202的两个外侧部202b,202c位于管100中的两个通孔42a,43a的外侧。换言之,在弹性部件203以以下状态被压缩的情形下将推压装置200放置在管100内,该状态为第一推压部201和第二推压部202在部分100e的直径

和突出部100f,100g的直径增大的方向上彼此相对地推压管100,其中部分100e位于管100中的两个端板即入口端板42和出口端板43的两个通孔42a,43a之间,而突出部100f,100g从两个通孔42a,43a向入口端板42和出口端板43的外侧突出。此时,连接部201d,201e,202d,202e的一部分位于通孔42a,43a中。在如此放置在管100中的推压装置200中,所有弹性部件203都位于通孔42a,43a的外侧。此外,以在通孔42a,43a的长轴方向上排列第一推压部201和第二推压部202的方式将推压装置200布置在管100的内侧。也就是说,在安装步骤,以第一接触面201f与一个相对部100da接触、并且第二接触面202f与另一个相对部100db接触的方式将推压装置200安装在管100中(图11)。

66.随后,如图5所示,将塞子300和301(见图12)安装到管100的两端(s3)。图12示出了塞子300、301安装到管100的两端的状态。塞子300上连接有供应管304,该供应管将从压缩空气供应装置303输送的压缩空气供应到管100中。塞子301上连接有排出管305,该排出管排放管100内部的压缩空气。排出管305通过阀306打开和关闭。塞子300,301以夹着管100的状态压靠在管100上。这样,管100的两端被封闭。

67.随后,如图5所示,在阀306关闭的情况下,将压缩空气从压缩空气供应装置303供应到管100中,并且管100塑性变形(s4)。此时,管100中的压力由于压缩空气而增加,从而在直径(外径和内径)增大的方向上推压管100。此时,通过推压装置200的弹力,管100也沿着管100的椭圆形的长轴方向被推压。因此,管100的截面变形为与变形前的椭圆形状相似的椭圆形状。如图13所示,通过这样的变形形成了管100中的内侧大直径部41e、两个内侧连接部41f,41g、两个插入部41h,41i、两个外侧连接部41j,41k、两个外侧大直径部41m,41n和两个直径变化部41p,41q。特别地,内侧大直径部41e和两个内侧连接部41f,41g是由来自内侧部201a,202a的压力而形成的。两个外侧连接部41j,41k、两个外侧大直径部41m,41n以及两个直径变化部41p,41q也是由外侧部202b,202c的压力形成的。内侧大直径部41e、两个内侧连接部41f,41g、两个插入部41h,41i、两个外侧连接部41j,41k、两个外侧大直径部41m,41n以及两个直径变化部41p,41q的、与板排列方向d1正交的相应横截面具有椭圆形状,该椭圆形状的长轴方向沿着第一推压部201和第二推压部202的布置方向d2。此时,连接部201d,201e,202d,202e发生弹性变形。管100的两端被塞子300,301推压,产生了直径变化部41p,41q。

68.随后,如图5所示,开启阀306以降低管100内的压力,并且从管100上取下塞子300,301(s5)。接着,压缩弹性部件203,并且将推压装置200从管100中移除(s6:移除步骤)。以这种方式,形成冷却管41,并且冷却管41被紧固到入口端板42和出口端板43。

69.对于每个冷却管41顺序地执行上述冷却管41的形成和固定。即,冷却管41被逐根形成并固定。冷却管罩45可以在冷却管41的形成和固定之前安装到入口端板42和出口端板43,或者可以在冷却管41的形成和固定之后安装到入口端板42和出口端板43。

70.<实施方式的效果>

71.如上所述,在根据本实施方式的用于制造热交换器31(用于旋转电机的热交换器)的方法中,在安装步骤,在以第一推压部201和第二推压部202沿着位于管100中的端板中的至少两个入口端板42和出口端板43(支承部件)的两个通孔42a,43a之间的部分100e的直径增大的方向彼此相反地推压管100的方式压缩弹性部件203的状态下,将推压装置200置于管100内,并且将推压装置200安装在管100中。在形成步骤,通过使安装了推压装置200的管

100内的压力(空气压力)增大,并且管100发生了塑性变形,从而在管100中形成了内侧大直径部41e和内侧连接部41f,41g。内侧大直径部41e位于两个端板,即入口端板42和出口端板43之间。内侧大直径部41e的与板排列方向d1正交的横截面具有长轴方向沿着第一推压部201和第二推压部202的布置方向d2的椭圆形形状,并且该横截面的外形大于通孔42a,43a的外形。内侧连接部41f,41g将内侧大直径部41e连接至位于通孔42a,43a内的插入部41h,41i,并且面向入口端板42和出口端板43。

72.这样将以管100为原料形成的冷却管41通过内侧连接部41f,41g和插入部41h,41i相对于入口端板42和出口端板43定位,并且将冷却管41紧固至入口端板42和出口端板43。因此,将冷却管41紧固至入口端板42和出口端板43并不需要使用粘合剂将它们粘在一起,这可以提高冷却管41固定到入口端板42和出口端板43的可靠性。如果在不使用推压装置200的情况下增加管100内的压力,则管100的横截面将从椭圆形变为正圆。然而,在本实施方式中,通过使用推压装置200,可以将管100的横截面保持为椭圆形。

73.在本实施方式中,推压装置200具有多个弹性部件203,当将推压装置200放置在管100中时,这些弹性部件在管100的轴向上彼此间隔开。因此,例如可以容易地使作用在管100的规定范围上的弹性部件203的弹力保持一定,从而可容易地提高冷却管41的形状精度。

74.在本实施方式中,在安装步骤,推压装置200以所有弹性部件203都位于通孔42a,43a外部的方式安装在管100中。换言之,弹性部件203未设置在管100的与通孔42a,43a相对应的部分上。因此,弹性部件203的弹力可用于形成管100的除插入部41h,41i之外的部分。

75.在本实施方式中,在形成步骤中塑性变形之前的管100具有与管100的轴向正交的椭圆形横截面。第一推压部201具有第一接触面201f。第一接触面201f沿着塑性变形之前的管100的内周面100d的在椭圆形横截面的长轴方向上彼此相对的两个相对部100da,100db中的一个(相对部100da作为示例)。第二推压部202具有第二接触面202f。第二接触面202f沿着两个相对部100da,100db中的另一个(相对部100db作为示例)。在安装步骤,将推压装置200以第一接触面201f与一个相对部100da接触且第二接触面202f与另一个相对部100db接触的方式安装在管100中。因此,由于第一接触面201f和第二接触面202f具有沿着相对部100da,100db的形状,具体来说第一接触面201f和第二推压部202的相应横截面为相对部100da,100db在其中内接的圆形,因此即使管100发生塑性变形,也可以容易地保持相对部100da,100db的曲率。因此,可以容易地提高冷却管41的形状精度。

76.在本实施方式中,在安装步骤,在以第一推压部201和第二推压部202在位于管100中的两个通孔42a,43a之间的部分100e的外径和内径以及突出部100f,100g的外径和内径增大的方向上彼此向相反方向推压管100的方式使弹性部件203压缩的状态下,将推压装置200置于管100内。突出部100f,100g是从管100中的两个通孔42a,43a向两个端板,即入口端板42和出口端板43的外侧突出的部分。在形成步骤,在安装了推压装置200的管100中使压力增大,并且管100变形,由此在突出部100f,100g处形成外侧大直径部41m,41n和外侧连接部41j,41k。外侧大直径部41m,41n与板排列方向d1正交的横截面具有长轴方向沿着板排列方向d1的椭圆形状,并且这些横截面的外形大于通孔42a,43a的外形。外侧连接部41j,41k将外侧大直径部41m,41n与插入部41h,41i连接。因而,不仅通过内侧连接部41f,41g和插入部41h,41i,而且还通过外侧连接部41j,41k使冷却管41相对于入口端板42和出口端板43定

位,并将该冷却管紧固到入口端板42和出口端板43上。从而,不用依靠粘接力将冷却管41紧固到入口端板42和出口端板43,将入口端板42夹在冷却管41的两个大直径部分(内侧大直径部41e和外侧大直径部41m)之间,并且出口端板43夹在冷却管41的两个大直径部分(内侧大直径部41e和外侧大直径部41n)之间,这可以进一步提高将冷却管41紧固到入口端板42和出口端板43的可靠性。

77.在本实施方式中,通孔42a,43a具有椭圆形状。在安装步骤,以在通孔42a,43a的长轴方向上布置第一推压部201和第二推压部202的方式将压装置200放置在管100中。因而,冷却管41的椭圆形状的长轴方向可以容易地遵循通孔42a,43a的长轴方向。

78.<变形例>

79.图14是根据实施方式的变形例的推压装置200a的示例性侧视图。如图14所示,推压装置200a中的第一推压部201a的内侧部201a以及第二推压部202a的内侧部202a均具有多个球体210、和将球体210相互连接的多个连接部211。在推压装置200a中,没有设置外侧部201b,201c,202b,202c、和连接部201d,201e,202d,202e。即,推压装置200a被构造成仅布置在入口端板42和出口端板43之间。

80.以上对本发明的实施方式进行了描述,但该实施方式仅作为例子进行了说明,并不意图限定发明的范围。上文描述的实施方式可以以多种其他形式实施;此外,在不脱离本发明的精神的情况下,可以进行各种省略、替换、组合和改变。另外,可以通过适当地改变每个部件的规格(例如结构、类型、方向、形状、尺寸、长度、宽度、厚度、高度、数量、构造、位置、材料)来实现该实施方式。

81.例如,推压装置200可以具有仅设置在入口端板42和出口端板43之间的结构。换言之,也可以是第一推压部201仅具有内侧部201a,第二推压部202仅具有内侧部202a,并且弹性部件203仅设置在内侧部201a和内侧部202a之间的结构。冷却管41在入口端板42和出口端板43之间的部分中可以具有椭圆形的横截面,并且在入口端板42和出口端板43外侧的部分中可以具有正圆的横截面。

82.推压装置200a可以具有外侧部202b,202c和连接部201d,201e,202d,202e。在这种情况下,外侧部202b,202c可以具有包括球体210的构造。

83.在热交换器31的形成步骤,为了增加管100中的压力而供应到管100中的流体可以是液体而不是气体。

84.热交换器31可以布置在框架11的下侧或侧方。

85.第一推压部201和第二推压部202的横截面可以是例如半圆形。

86.管100在塑性变形之前的横截面可以是正圆。

87.第一推压部201,201a和第二推压部202,202a可以通过与弹性部件203不同的可弹性变形的连接部件连接,并且该连接部件、第一推压部201,201a和第二推压部202,202a可以构成用于容纳弹性部件203的筒状部件。

88.根据实施方式的用于旋转电机的热交换器的制造方法,可以提供一种用于旋转电机的热交换器的制造方法,其可以有效地避免将具有椭圆形横截面的管固定到支承构件上的可靠性降低。

89.尽管已经描述了某些实施方式,但是这些实施方式仅以示例的方式给出,并不意图限制本发明的范围。实际上,本文描述的新颖的方法和系统可以以多种其他形式来体现;

并且,在不脱离本发明的精神的情况下,可以对本文所述的方法和系统的形式进行各种省略、替代和变型。所附权利要求及其等同物旨在覆盖落入本发明的范围和精神内的这些形式或变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1