电动机驱动用逆变器装置及其控制方法与流程

1.本发明涉及用于驱动电动机的逆变器装置及其控制方法,尤其涉及对逆变器装置中的开关元件进行过热保护的技术。

背景技术:

2.在利用逆变器电路向电动机供电使其旋转的情况下,由于逆变器电路利用igbt、fet等开关元件进行高频且大功率的功率转换,因此这些开关元件会因开关损耗而发热。而为了防止开关元件因过热而发生故障,需要考虑对开关元件进行过热保护。

3.现有技术中,为了防止开关元件或逆变器装置过热,通过设置热敏电阻等直接检测开关元件等的温度,在检测到的温度超过阈值时,限制逆变器电路输出到电动机的功率或者使电动机停止旋转,以降低开关元件过热的风险。

4.但由于设置温度检测元件不仅要考虑绝缘的问题,还要考虑对高频下工作的开关元件进行测量时的延迟,因此,有时候的温度检测值并不能准确反应开关元件当前的实际温度。为了提高温度测量的精度,一般采用根据各开关元件中流过的电流来推定开关元件温度的方式。通过这样高精度地推定出的温度值,能够准确地掌握开关元件等的过热状态,从而进行过热保护。

5.另一方面,当电动机上施加了很大的转矩但转速发生剧变(骤降)时,例如车辆遇到障碍物或者车辆爬坡过程中等导致施加在电动机上的转矩仍然很大,但电动机的转速有可能突然降至很低甚至停止旋转(即所谓的“电动机锁定状态”)的情况下,根据上述温度推定的方法得到的温度推定值小于开关元件的实际温度值,而且,转速越低,两者的相差就越大。此时,利用温度推定值无法确切地对开关元件进行过热保护,开关元件很有可能因过热而故障甚至烧毁。而且,在上述电动机锁定状态下,电流将集中于电动机的多相绕组的其中一相,结果导致这一相所对应的开关元件急速发热,有可能在检测出开关元件处于过热状态之前,开关元件就已经因过热而损坏。

6.对于上述情况,现有技术中根据电动机的转速、转矩和开关元件的温度值判断出当前处于电动机锁定状态时,通过降低控制信号的载波频率,减小开关元件的开关动作的频率,从而对开关元件进行过热保护(例如专利文献1)。

7.此外,利用热敏电阻等检测开关元件的温度,基于检测到的温度和检测出电动机锁定状态时的转矩指令值来决定控制信号的载波频率以进行过热保护(例如专利文献1)。

8.现有技术文献

9.专利文献

10.专利文献1:日本专利3684871号公报

技术实现要素:

11.鉴于上述情况,本发明的目的在于提供一种不使用热敏电阻等也能确切地对开关元件进行过热保护的电动机驱动用逆变器装置及其控制方法。

12.本发明的电动机驱动用逆变器装置包括:具有多个开关元件的逆变器电路;以及控制逆变器电路的控制电路,当电动机的转速在预设的转速阈值以下且电动机的转矩在预设的转矩阈值以上的情况下,控制电路变更逆变器电路的开关元件的温度推定逻辑。

13.另外,通常将电动机的转矩高但转速低的状态记为电动机锁定状态。也就是说,正在旋转的电动机的转速骤降的情况下,有时会进入上述的锁定状态。在锁定状态下,开关元件的温度将急剧上升,因此,需要尽早地识别出锁定状态并进行相应的过热保护。因此,考虑将转速阈值设定得很高来尽早地识别出转速下降。为此,本发明的电动机驱动用逆变器装置中,转速阈值在100~150rpm的范围内,转矩阈值为120nm。从而,对于在例如200rpm转速下旋转的电动机来说,当其转速降至120rpm且转矩在阈值120nm以上时,能够识别出电动机当前处于锁定状态。而当假设转速阈值为50rpm时,以200rpm转速进行旋转的电动机只有在转速降至50rpm且转矩在阈值120nm以上时,才会识别出锁定状态。因此,相比于将转速阈值设定为例如50rpm的情况相比,本发明的电动机驱动用逆变器装置能够更早地识别出锁定状态,其结果是能够尽早地实施过热保护。

14.本发明的电动机驱动用逆变器装置中,温度推定逻辑包括正常推定逻辑和锁定状态推定逻辑,当电动机的转速在预设的转速阈值以下且电动机的转矩在预设的转矩阈值以上的情况下,使用锁定状态推定逻辑来推定温度。从而,即使在电动机锁定状态下,也能高精度地推定开关元件的温度。

15.本发明的电动机驱动用逆变器装置中,根据锁定状态推定逻辑推定出的温度与开关元件的实际温度之差小于相同条件下由正常推定逻辑推定出的温度与开关元件的实际温度之差。即,在电动机锁定状态下,能够将温度推定逻辑变更为更加合适的推定逻辑。从而,即使在电动机锁定状态下,也能高精度地推定开关元件的温度。

16.本发明的电动机驱动用逆变器装置中,当根据温度推定逻辑推定出的开关元件的温度超过预设的温度阈值时,控制电路限制逆变器电路向电动机的输出。从而,能够利用尽可能接近实际温度的推定温度来对逆变器的输出进行限制。其结果是能够实现高精度的过热保护。

17.本发明的电动机驱动用逆变器装置中,控制电路通过降低要输出到逆变器电路的控制信号的载波频率,来限制逆变器电路向电动机的输出。

18.本发明的电动机驱动用逆变器装置中,逆变器电路为三相逆变器电路,包括分别构成上下桥臂的三相电路的6个开关元件,当上桥臂只有其中任意一相导通,且下桥臂只有其它两相中的任意一相导通的情况下,控制电路变更逆变器电路的开关元件的温度推定逻辑。在电动机锁定状态下,电流将集中于三相中的某一相,此时,对应于这一相而导通的开关元件有可能过热而出现故障。对此,通过采用上述结构,在电流集中于某一相的情况下,能够高精度地推定温度,其结果是能够恰当地控制对逆变器的输出限制。

19.另外,电动机刚刚启动时,有可能进入电动机锁定状态。具体而言,在电动机从静止状态开始旋转后,转速出现先上升后又下降的情况。这种情况下,逆变器中的开关元件的温度急剧上升,如果利用正常工作时的温度推定逻辑即正常推定逻辑,将无法准确地推定出开关元件的温度。为此,本发明的电动机驱动用逆变器装置包括:具有多个开关元件的逆变器电路;以及控制逆变器电路的控制电路,在电动机刚刚启动的阶段,在电动机的转速增加至第一转速值后又临时降至第二转速值以下的过程中,控制电路变更逆变器电路的开关

元件的温度推定逻辑。

20.本发明的电动机驱动用逆变器装置中,第一转速值为150rpm,第二转速值为10rpm。从而,即使在电动机刚刚启动的阶段转速临时下降,也能高精度地推定温度。

21.本发明的电动机驱动用逆变器装置中的控制方法包括:判断电动机的转速是否在预设的转速阈值以下且电动机的转矩是否在预设的转矩阈值以上;当电动机的转速在转速阈值以下且电动机的转矩在转矩阈值以上的情况下,变更电动机驱动用逆变器装置的逆变器电路的开关元件的温度推定逻辑。

22.从而,本发明能够提供一种能确切地对开关元件进行过热保护的电动机驱动用逆变器装置及其控制方法,并且在电动机锁定状态下,也能够准确地推定出开关元件的温度,利用该温度推定值来有效地实现开关元件的过热保护。

附图说明

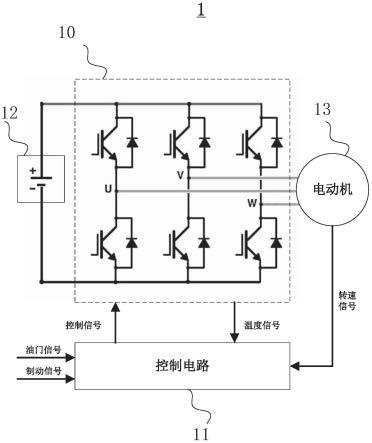

23.图1是表示本发明实施方式1的电动机驱动用逆变器装置1的结构的框图。

24.图2是表示本发明实施方式1的电动机驱动用逆变器装置1中使用的温度推定逻辑的逻辑图。

25.图3是表示本发明实施方式1的电动机驱动用逆变器装置1中的控制电路11的结构的框图。

26.图4是表示本发明实施方式1的电动机驱动用逆变器装置1中使用的另一温度推定逻辑的逻辑图。

27.图5是将图4的温度推定逻辑与图2的温度推定逻辑进行比较的示意图

28.图6是表示本发明实施方式1的电动机驱动用逆变器装置1中的控制电路11的处理步骤的流程图。

具体实施方式

29.下面,参照附图对本发明的实施方式进行具体说明。这里记载的内容以及附图都仅仅是对本发明的举例说明,并不是对本发明的限定。

30.《实施方式1》

31.《逆变器装置的基本结构》

32.下面,参照图1对本发明实施方式1的电动机驱动用逆变器装置1进行说明。图1是表示该电动机驱动用逆变器装置(以下简称为逆变器装置)1的结构的框图。

33.如图1所示,逆变器装置1由逆变器电路10和控制电路11构成。逆变器装置1由电源12进行供电,并对电动机13进行驱动。这里的电源12为直流电源,电动机13使用例如三相(u、v、w)电动机,当然也可以使用四相、五相、甚至更多相的电动机。

34.逆变器电路11将电源12提供的直流电转换成交流电(本实施方式中为三相交流电),向电动机13供电。图1中,对应于电动机13中设置的三相线圈(u相线圈、v相线圈、w相线圈),逆变器电路10由三相(u相、v相、w相)桥式电路构成。其中,每一相的电路包括2个开关元件(共计6个开关元件)。位于图中上侧的三相开关元件构成上臂,位于图中下侧的三相开关元件构成下臂。每一相的上下臂开关元件的连接点分别连接至电动机13的对应相的线圈。图1中的各开关元件使用mosfet(金属氧化物半导体场效应晶体管),但也可以使用igbt

(绝缘栅极双极晶体管)等功率半导体元件来作为上述开关元件。

35.控制电路11可以通过ecu(电子控制单元)来实现,其具有cpu(中央处理器)作为控制部。控制电路11基于从逆变器电路10接收到的表示开关元件温度的温度信号、从电动机13接收到的表示电动机转速的转速信号、来自车辆控制装置等外部控制装置的表示油门踩下程度的油门信号、表示刹车踩下程度的制动信号等,向逆变器电路10输出控制信号(例如pwm信号),控制逆变器电路10中的电压或电流,进而控制逆变器电路10输出到电动机13的功率,由此实现电动机13的正常运转。

36.上述“温度信号”表示逆变器电路10中的各开关元件的温度,基于逆变器装置10的各相电路中流过的相电流以及设置于开关元件的热敏电阻检测到的温度来进行推定。

37.《温度推定的基本原理》

38.图2表示上述温度推定方法的基本原理。这里以逆变器电路10中的u相电路为例,来推定该u相电路中的u相开关元件的温度。如图所示,首先检测出该u相电流的大小,这里的电流值可以使用瞬时电流值,也可以使用电流平均值。u相电流值被输入至乘法器,并参照热阻参数a(热敏电阻与u相电路之间的热阻参数,可通过预先存储的数据表中的值来决定),乘法器的输出经过第1滤波器(由于电动机冷却机构中的水温直接影响温度推定的结果,因此例如可以采用水温滤波器作为低通滤波器)后,得到与开关元件的散热量有关的温度差δtt而输入到减法器,在减法器中与基准温度(即热敏电阻检测到的温度)tt进行减法运算,得到减去了散热量后的温度。与此同时,u相电流值还通过参照热阻参数b(芯片基板与u相电路之间的热阻参数,可通过预先存储的数据表中的值来决定)在乘法器中进行乘法运算,经过第2滤波器(例如比例积分滤波器)后,得到与开关元件的发热量有关的温度差δtj。最后,分别与发热量和散热量有关的温度数据在加法器中相加,得到u相开关元件的温度推定值。

39.利用该温度推定方法得到的温度推定值,能够恰当地反映开关元件当前的过热状况,从而能够高精度地进行开关元件的过热保护。

40.《控制电路的基本结构》

41.图4是表示本发明的逆变器装置1中的控制电路11的结构框图。控制电路11主要包括控制部110、温度推定部111、转矩控制部112和转速检测部113。控制部110例如由cpu构成,用于向逆变器电路10输出控制信号(例如pwm控制信号)。其中,锁定状态判断部1101用于判断车辆当前是否处于电动机锁定状态,即电动机因外力导致转速降低但施加在电动机上的转矩仍然很大的状态。为了对逆变器电路10中的开关元件进行过热保护,控制部110中还设有pwm频率决定部1102,当开关元件的温度超过阈值需要进行过热保护时,pwm频率决定部1102可以降低控制部110所要输出的控制信号的载波频率,从而降低开关元件的开关动作频率,以实现过热保护。

42.温度推定部111根据图2所示的温度推定方法,推定各相开关元件的温度。温度推定部111中设有存储部1112、切换部1114和推定部1116。存储部1112中存储有各种预设值或参数(如图2中的热阻参数a、热阻参数b)、以及温度推定部111进行温度推定时所用的多个推定逻辑,例如图2所示的推定方法就是其中之一。切换部1114根据控制部110的指令,在多个推定逻辑之间进行切换,选择要用于温度推定的逻辑(具体将在后文阐述)。推定部1116根据切换部1114切换的推定逻辑,来推定开关元件的温度tj(作为开关元件的igbt的结

温)。

43.转矩控制部112根据油门传感器、刹车传感器(均未图示)等发送来的表示油门踩下程度的油门信号和表示刹车踩下程度的制动信号,计算要施加在电动机上的转矩指令值,根据计算出的转矩指令值来控制电动机上的转矩tm。

44.转速检测部113利用转速传感器(未图示)等检测电动机当前的转速vm。

45.锁定状态判断部1101根据来自转矩控制部112的电动机转矩tm和来自转速检测部113的电动机转速vm,判断出电动机13当前处于锁定状态时,表示温度推定部111当前所用的推定逻辑而得到的温度tj很有可能偏离了开关元件的实际温度,因此,控制部110向切换部1114发出指令,将温度推定逻辑切换成适用于锁定状态的推定逻辑(具体将在后文阐述)。温度推定部111根据该切换后的推定逻辑来推定开关元件的温度tj。pwm频率决定部1102根据由此得到的温度tj来决定控制信号的载波频率,并输出至逆变器电路10。

46.如上所述,通过在电动机锁定状态下切换温度推定逻辑,更高精度地推算出开关元件的温度,更可靠地进行开关元件的温度保护。

47.《温度推定逻辑》

48.图2中示出了正常情况下(包括车辆动力行驶和再生行驶)的温度推定逻辑。图4中表示上述电动机锁定状态下的温度推定逻辑。图4的结构与图2所示的结构基本相同,主要区别点在于用于进行运算的参量、以及第2滤波器的设置。因此,这里针对两者的主要区别点进行说明,相同之处不再重复说明。

49.在正常情况下,例如车辆动力行驶或再生行驶的情况下,图2中利用各相电路的相电流来推定开关元件的温度。而在电动机锁定状态下,图4中,温度推定部111从所输入的电动机转速、电源12的直流电压、各相电流或者三相电流中的最大值、控制信号的载波频率、调制率(相当于控制信号的占空比)等参量中,选择出对于开关元件例如igbt造成的热损耗最大的一个参量,来用于推定开关元件的温度。

50.而且,在电动机锁定状态下,第2滤波器的设置不同于图2的情况。图5中示出两种情况下的第2滤波器采用不同设置的示意图。如图5所示,电动机锁定状态下得到的温度差δtj明显高于正常情况下的温度差,且图中两条曲线的坡度也不同。这是为了应对锁定状态下某一相开关元件的温度急增而进行的设置。通过仿真实验可知,在电动机锁定状态下采用图5的第2滤波器设置,使得图4的推定逻辑所得出的开关元件温度更加接近实际温度,从而提高了温度推定的精度,能够可靠地进行开关元件的过热保护。

51.《逆变器装置的控制流程》

52.下面,参照图6,对本发明的逆变器装置1的用于实现开关元件过热保护的具体控制流程进行说明。图6是表示逆变器装置1的控制电路11中的处理步骤的流程图。

53.首先,在步骤s1中,控制电路11分别从转速检测部113、转矩控制部112获得电动机转速vm的电动机转矩tm。

54.在步骤s2中,锁定状态判断部1101判断电动机转速vm是否在150rpm以下且电动机转矩tm是否在120nm以上,即判断电动机当前是否处于锁定状态。这种情况下,例如车辆遇到障碍物或者车辆爬坡过程中发生了熄火,导致施加在电动机上的转矩仍然很大(额定转矩为例如140nm),但电动机的转速突然开始下降。这里的“150rpm”仅仅是一个示例,可以是100~150rpm的范围内的任意值。“120nm”也仅仅是一个示例,可以是额定转矩附近的较大

转矩值。

55.当电动机转速vm≤150rpm且电动机转矩tm≥120nm时(步骤s2:是),向温度推定部111发出指令,使切换部1114将温度推定逻辑切换到锁定状态推定逻辑,从而温度推定部111以锁定状态推定逻辑来推定开关元件的温度(步骤s4)。

56.当电动机转速vm>150rpm或者电动机转矩tm小于120nm中的任一条件成立时(步骤s2:否),温度推定部111按照正常推定逻辑来推定开关元件的温度(步骤s3)。

57.然后,在步骤s5中,判断步骤s3、s4所得到的温度推定值tj是否在规定的温度阈值tth以上。该温度阈值tth是开关元件的过热临界值,例如145℃。

58.若步骤s5中为“是”,即温度推定值tj超过了阈值tth,表示开关元件处于过热状态,pwm频率决定部1102降低控制电路11要输出到逆变器电路10的控制信号的载波频率(例如从8khz降至3khz),以控制开关元件的开关动作频率(步骤s6)。

59.若步骤s5中为“否”,表示开关元件的温度并未超过阈值,开关元件继续以原有的频率进行开关动作。

60.之后,重复步骤s5、s6的动作,直至控制电路11的开关元件过热保护流程结束。

61.根据本发明的实施方式1的电动机驱动用逆变器装置1及其控制方法,在电动机进入锁定状态,开关元件可能因为急速发热而受损的情况下,通过切换温度推定逻辑,使推定出的温度更精确地接近实际温度,并基于该推定温度来控制逆变器电路中的各开关元件,从而能确切地对开关元件进行过热保护。

62.《变形例》

63.上述实施方式1中,通过降低控制电路11输出到逆变器电路10的控制信号的载波频率来限制输出,从而使开关元件能够得到过热保护。这里的降低载波频率仅仅是限制输出的一种示例,也可以通过减小转矩指令、减小流过开关元件的电流、降低控制信号的占空比(调制率)等各种方式来减小开关元件的功耗,以降低其热损耗。

64.另外,如图1所示,逆变器电路10为三相逆变器电路,当上桥臂只有一相(例如u相)开关元件导通,下桥臂只有另一相(例如v相)开关元件导通的情况下,这两个开关元件连接至电动机13所形成的的回路中流过大电流也会导致它们急速,有可能在检测出开关元件处于过热状态之前,开关元件就已经因过热而损坏。对此,通过如上述实施方式1那样,变更逆变器电路的开关元件的温度推定逻辑,也能更确切地对开关元件进行过热保护。

65.上述实施方式1中,利用设置于控制部110的锁定状态判定部1101,基于电动机的转速和转矩来判断电动机是否处于锁定状态,并基于判断结果来决定是否变更温度推定逻辑。但也可以不设置锁定状态判定部1101,而是通过实时监视电动机转速的变化情况来决定是否变更温度推定逻辑。例如,在电动机刚启动的阶段,其转速有一个先上升后下降再上升的过程。即,在施加了较大转矩的情况下,电动机的转速快速上升至例如150~170rpm后,由于连接负载而受力,其转速突然降至10rpm以下,之后转速再正常升至动力驾驶或再生驾驶时的转速。对于电动机转速先上升又临时回落这一段区间,也可以利用本发明的逆变器装置来变更温度推定逻辑,从而避免因温度值精度不够导致开关元件过热受损。

66.本发明申请在其发明的范围内可对各实施方式进行自由组合,或者对各实施方式的任意的结构要素进行变形,或在各实施方式中省略任意的结构要素。

67.标号说明

68.1 电动机驱动用逆变器装置

69.10 逆变器电路

70.11 控制电路

71.12 电源

72.13 电动机

73.110 控制部

74.1101 锁定状态判断部

75.1102 pwm频率决定部

76.111 温度推定部

77.1112 存储部

78.1114 切换部

79.1116 推定部

80.112 转矩控制部

81.113 转速检测部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1