电枢铁芯、旋转电机、电梯曳引机和电枢铁芯的制造方法与流程

1.本发明涉及电枢铁芯、旋转电机、电梯曳引机和电枢铁芯的制造方法。

背景技术:

2.在以往的旋转电机中,2个块连结体连结起来而构成圆环状的定子铁芯。在各块连结体的一端部设有铆接部。铆接部向定子铁芯的径向内侧弯曲而塑性变形(例如,参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2013/136485号

6.在如上所述的以往的定子铁芯中,在定子铁芯的整个轴向上,铆接部向定子铁芯的径向内侧弯曲。因此,特别是在定子铁芯的轴向尺寸较大的情况下,用于对铆接部进行加压的设备大型化。

技术实现要素:

7.本发明是为了解决上述那样的课题而完成的,其目的在于获得能够抑制制造设备的大型化的电枢铁芯、旋转电机、电梯曳引机和电枢铁芯的制造方法。

8.本发明的电枢铁芯具备铁芯主体,铁芯主体具有呈圆环状地连结的多个铁芯块,各铁芯块具有多个铁芯片,多个铁芯片在铁芯主体的轴向上层叠,多个铁芯块包括第1铁芯块和与第1铁芯块相邻的第2铁芯块,作为构成第1铁芯块的铁芯片的多个第1铁芯片各自具有:第1突出部;第2突出部,其位于比第1突出部靠铁芯主体的径向外侧的位置;以及第1凹部,其形成于第1突出部与第2突出部之间,作为构成第2铁芯块的铁芯片的多个第2铁芯片各自具有:第2凹部,第1突出部插入于该第2凹部;以及第3突出部,其插入于第1凹部,多个第1铁芯片包括多个加压铁芯片和至少1个非加压铁芯片,各加压铁芯片的第2突出部比非加压铁芯片的第2突出部向铁芯主体的径向内侧弯曲。

9.发明效果

10.根据本发明,能够抑制电枢铁芯的制造设备的大型化。

附图说明

11.图1是示出实施方式1的电梯的侧视图。

12.图2是图1的电梯曳引机的剖视图。

13.图3是示出图2的定子的主视图。

14.图4是示出图2的定子的侧视图。

15.图5是示出图3的铁芯主体的主视图。

16.图6是示出图5的块连结体的制造中途的状态的主视图。

17.图7是放大示出图6的第1铁芯片的vii部的主视图。

18.图8是放大示出图6的第2铁芯片的viii部的主视图。

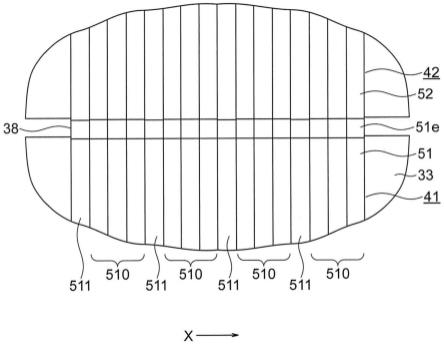

19.图9是示出将图7的第1轭片部和图8的第2轭片部进行组合后的状态的主视图。

20.图10是示出图9的第2突出部被加压后的状态的主视图。

21.图11是放大示出图4的xi部的侧视图。

22.标号说明

23.3:电梯曳引机;5:驱动绳轮;21:曳引机马达(旋转电机);31:定子铁芯(电枢铁芯);31a:铁芯主体;35:铁芯块;36:铁芯片;41:第1铁芯块;42:第2铁芯块;51:第1铁芯片;51d:第1突出部;51e:第2突出部;51f:第1凹部;52:第2铁芯片;52d:第3突出部;52f:第2凹部;510:加压铁芯片;511:非加压铁芯片。

具体实施方式

24.以下,参照附图对实施方式进行说明。

25.实施方式1.

26.图1是示出实施方式1的电梯的侧视图。在图1中,在井道1的上方设有机房2。在机房2设置有电梯曳引机3以及偏导轮6。电梯曳引机3具有曳引机主体4和驱动绳轮5。

27.在驱动绳轮5以及偏导轮6上绕挂有悬挂体7。使用多条绳索或者多条带作为悬挂体7。在悬挂体7的长度方向上的第1端部连接有轿厢8。在悬挂体7的长度方向上的第2端部连接有对重9。

28.轿厢8以及对重9借助于悬挂体7吊挂在井道1内。此外,通过使驱动绳轮5旋转而使轿厢8以及对重9在井道1内升降。

29.在井道1内设置有一对轿厢导轨10和一对对重导轨11。在图1中,仅示出了轿厢8的单侧的轿厢导轨10以及对重9的单侧的对重导轨11。

30.一对轿厢导轨10引导轿厢8的升降。一对对重导轨11引导对重9的升降。

31.轿厢8具有轿厢框12以及轿厢室13。在轿厢框12连接有悬挂体7。轿厢室13支承于轿厢框12。

32.图2是图1的电梯曳引机3的剖视图,示出了通过驱动绳轮5的轴线的截面。曳引机主体4具有作为旋转电机的曳引机马达21以及曳引机制动器22。曳引机马达21使驱动绳轮5旋转。曳引机制动器22保持驱动绳轮5的静止状态。此外,曳引机制动器22对驱动绳轮5的旋转进行制动。

33.曳引机马达21具有框架23、第1轴承24、第2轴承25、主轴26、作为励磁元件的转子27以及作为电枢的定子28。

34.主轴26经由第1轴承24以及第2轴承25以能够旋转的方式支承于框架23。驱动绳轮5固定于主轴26的轴向上的第1端部。由此,驱动绳轮5与主轴26一体地旋转。主轴26的轴向是水平的方向,是与图2的x轴平行的方向。

35.转子27固定于主轴26的轴向上的中间部。此外,转子27具有多个磁铁。

36.定子28与转子27隔着间隙而对置。此外,定子28具有作为电枢铁芯的圆环状的定子铁芯31、多个定子绕组32以及多个绝缘体33。

37.定子铁芯31通过压入或热压配合而被固定于框架23内。多个定子绕组32卷绕于定子铁芯31。各绝缘体33介于对应的定子绕组32与定子铁芯31之间。此外,各绝缘体33使对应

的定子绕组32与定子铁芯31之间绝缘。

38.曳引机制动器22具有制动盘34、未图示的制动靴、未图示的制动弹簧以及未图示的电磁铁。

39.制动盘34固定于主轴26的轴向上的第2端部与第2轴承25之间。由此,制动盘34与主轴26一体地旋转。

40.制动靴由制动弹簧按压于制动盘34。制动盘34的旋转被制动盘34与制动靴之间所产生的摩擦力阻止。电磁铁克服制动弹簧而使制动靴从制动盘34离开。

41.图3是示出图2的定子28的主视图。定子铁芯31具有圆环状的铁芯主体31a。在该例中,定子铁芯31仅由铁芯主体31a构成。

42.铁芯主体31a具有多个铁芯块35。多个铁芯块35呈圆环状地连结。各铁芯块35具有轭部35a和齿部35b。各齿部35b从轭部35a向定子铁芯31的径向内侧突出。铁芯主体31a的径向是沿着铁芯主体31a的半径的方向。

43.各定子绕组32卷绕于对应的齿部35b。此外,多个定子绕组32间以确定的顺序连接。

44.图4是示出图2的定子28的侧视图。各铁芯块35具有多个铁芯片36。在各铁芯块35中,多个铁芯片36在铁芯主体31a的轴向上层叠。铁芯主体31a的轴向是沿着铁芯主体31a的轴心的方向,是与图4的x轴平行的方向。各铁芯片36的厚度尺寸例如被设定为从0.1mm~1.0mm的范围内选择出的尺寸。

45.图5是示出图3的铁芯主体31a的主视图。铁芯主体31a通过将2个圆弧状的块连结体37相互连结而构成。在铁芯主体31a设有2处连结体连结部38。实施方式1的各块连结体37通过将6个铁芯块35连结而构成。

46.图6是示出图5的块连结体37的制造中途的状态的主视图。块连结体37是在6个铁芯块35呈直线状地连结起来的状态下制造的。

47.多个绝缘体33及多个定子绕组32被安装于展开为图6所示的形状的状态的块连结体37。之后,如图5所示,将块连结体37弯曲成半圆状。

48.构成块连结体37的6个铁芯块35包括第1铁芯块41、第2铁芯块42以及4个第3铁芯块43。

49.第1铁芯块41配置在块连结体37的一端。第2铁芯块42配置在块连结体37的另一端。4个第3铁芯块43配置在第1铁芯块41与第2铁芯块42之间。

50.第3铁芯块43的轭部35a以能够以轴部35c为中心旋转的方式与相邻的2个铁芯块35的轭部35a连结。

51.以下,将构成第1铁芯块41的各铁芯片36称为第1铁芯片51。此外,将构成第2铁芯块42的各铁芯片36称为第2铁芯片52。

52.各第1铁芯片51具有与轭部35a对应的第1轭片部51a和与齿部35b对应的第1齿片部51b。各第2铁芯片52具有与轭部35a对应的第2轭片部52a和与齿部35b对应的第2齿片部52b。

53.图7是放大示出图6的第1铁芯片51的vii部的主视图。第1轭片部51a具有第1主部51c、第1突出部51d、第2突出部51e以及第1凹部51f。

54.在第1铁芯片51被组装于铁芯主体31a时,第1突出部51d、第2突出部51e以及第1凹

部51f设置在第1轭片部51a的与第2轭片部52a相邻的部分。

55.第1突出部51d以及第2突出部51e分别从第1主部51c突出。此外,第1突出部51d从第1主部51c向铁芯主体31a的径向外侧倾斜地突出。第2突出部51e位于比第1突出部51d靠铁芯主体31a的径向外侧的位置。第1凹部51f形成于第1突出部51d与第2突出部51e之间。

56.第2突出部51e配置在比铁芯主体31a的外周圆靠铁芯主体31a的径向内侧的位置。第2突出部51e从第1主部51c突出的突出量比第1突出部51d从第1主部51c突出的突出量大。

57.此外,第2突出部51e具有第1末端部51g和第1连接部51h。第1连接部51h将第1末端部51g与第1主部51c之间连接起来。铁芯主体31a的径向上的第1连接部51h的尺寸比铁芯主体31a的径向上的第1末端部51g的尺寸小。

58.图8是放大示出图6的第2铁芯片52的viii部的主视图。第2轭片部52a具有第2主部52c、第3突出部52d、第4突出部52e以及第2凹部52f。

59.在第2铁芯片52被组装于铁芯主体31a时,第3突出部52d、第4突出部52e以及第2凹部52f设置在第2轭片部52a的与第1轭片部51a相邻的部分。

60.第3突出部52d以及第4突出部52e分别从第2主部52c突出。此外,第3突出部52d在铁芯主体31a的径向上设置于与第1凹部51f相同的位置。第4突出部52e位于比第3突出部52d靠铁芯主体31a的径向内侧的位置。第2凹部52f形成于第3突出部52d与第4突出部52e之间。

61.第3突出部52d具有第2末端部52g和中间部52h。中间部52h位于第2末端部52g与第2主部52c之间。铁芯主体31a的径向上的中间部52h的尺寸比铁芯主体31a的径向上的第2末端部52g的尺寸小。此外,铁芯主体31a的径向上的中间部52h的尺寸比铁芯主体31a的径向上的第1连接部51h的尺寸大。

62.在第2轭片部52a设有供第2突出部51e避让的切口52i。

63.图9是示出将图7的第1轭片部51a和图8的第2轭片部52a进行组合后的状态的主视图。在图9的状态下,第1突出部51d插入于第2凹部52f。第3突出部52d插入于第1凹部51f。在第1凹部51f与第3突出部52d之间存在间隙。

64.在层叠的全部第1铁芯片51处于图9的状态时,第1铁芯块41和第2铁芯块42能够沿铁芯主体31a的轴向相互移动。第2突出部51e从该状态被向铁芯主体31a的径向内侧加压弯曲。

65.图10是示出图9的第2突出部51e被加压后的状态的主视图。在多个第1铁芯块41中,第2突出部51e分别被向铁芯主体31a的径向内侧加压。由此,第1铁芯块41相对于第2铁芯块42被相对定位,并且第1铁芯块41与第2铁芯块42牢固地连结起来。

66.在图10的状态下,第2突出部51e在第1连接部51h处弯曲。由此,第1末端部51g的位于铁芯主体31a的径向内侧的整个端面被按压于第3突出部52d。

67.此外,第3突出部52d的在铁芯主体31a的周向上的整个端面被按压于第1凹部51f的底面。铁芯主体31a的周向是沿着以铁芯主体31a的轴心为中心的圆周的方向。此外,第3突出部52d的位于铁芯主体31a的径向内侧的整个端面被按压于第1突出部51d。

68.此外,第1突出部51d的在铁芯主体31a的周向上的整个端面被按压于第2凹部52f的底面。此外,第4突出部52e的在铁芯主体31a的周向上的整个端面被按压于第1主部51c。

69.使第2突出部51e相对于第1主部51c弯曲直到成为图10的状态,由此,第1铁芯片51

相对于第2铁芯片52的相对运动结束。

70.图11是放大示出图4的xi部的侧视图,示出了第1铁芯块41与第2铁芯块42之间的连结体连结部38。多个第1铁芯片51包括多个加压铁芯片510和至少1个非加压铁芯片511。

71.在图11的第1铁芯块41中,层叠有16个第1铁芯片51。16个第1铁芯片51包括12个加压铁芯片510和4个非加压铁芯片511。

72.在制造铁芯主体31a时,在将第1铁芯块41和第2铁芯块42进行组合后的状态下,多个加压铁芯片510的第2突出部51e被向铁芯主体31a的径向内侧加压而如图10所示那样弯曲。这时,非加压铁芯片511的第2突出部51e如图9所示那样保持不进行加压的状态。即,除铁芯主体31a的轴向上的一部分外,多个第2突出部51e被向铁芯主体31a的径向内侧加压弯曲。由此,第1铁芯块41与第2铁芯块42连结。

73.在这样与第2铁芯块42连结后的第1铁芯块41中,各加压铁芯片510的第2突出部51e比非加压铁芯片511的第2突出部51e向铁芯主体31a的径向内侧弯曲。

74.但是,各非加压铁芯片511通过粘接或铆接与在层叠方向上相邻的第1铁芯片51结合。因此,各非加压铁芯片511伴随着基于加压实现的多个加压铁芯片510的移位而与多个加压铁芯片510一体地移位。

75.在这样的定子铁芯31及其制造方法中,除铁芯主体31a的轴向上的一部分外,多个第2突出部51e被向铁芯主体31a的径向内侧加压,从而第1铁芯块41与第2铁芯块42连结。因此,与同时对全部第2突出部51e进行加压的情况相比,能够缩小加压的范围,能够抑制制造设备的大型化。

76.此外,将较薄的片在平面内弯曲的加工被称为扁立弯曲加工(日文:

エッジワイズ

曲

げ

加工)。本来,如果不以某种力对片进行约束,则片容易向面外方向弯曲。例如,图11的左起第2个第1铁芯片51容易向第1个第1铁芯片51侧或第3个第1铁芯片51侧弯曲。

77.但是,第2个第1铁芯片51实际上被第1个第1铁芯片51与第3个第1铁芯片51夹着,因此不易向面外方向变形。

78.假设在对第1个第1铁芯片51实施了扁立弯曲加工的情况下,虽然一方由第2个第1铁芯片51约束,但是由于在相反方向上不存在进行约束的部件,因此有可能会向面外方向变形。

79.对此,在实施方式1中,在铁芯主体31a的轴向上的第1铁芯块41的一端配置有非加压铁芯片511。因此,在第1铁芯块41整体上抑制了各第1铁芯片51向面外方向的变形。

80.铁芯主体31a的轴向上的第1铁芯块41的另一端配置有加压铁芯片510,但该加压铁芯片510的变形通过使铁芯主体31a落座于未图示的支承座而得到抑制。

81.此外,在图11中,多个非加压铁芯片511在铁芯主体31a的轴向上以等间隔分散地配置。该情况下,通过针对在层叠方向上相邻的2个非加压铁芯片511间的每束加压铁芯片510进行对多个第2突出部51e的加压,能够使制造设备小型化。此外,能够抑制加压力,能够在第1铁芯块41整体上进一步抑制各第1铁芯片51向面外方向的变形。

82.如图2所示,定子铁芯31通过压入或热压配合而被固定于框架23内。这时,第2突出部51e配置在比铁芯主体31a的外周圆靠铁芯主体31a的径向内侧的位置。因此,能够抑制各非加压铁芯片511的第2突出部51e与框架23发生干涉的情况。

83.此外,铁芯主体31a的径向上的第1连接部51h的尺寸比铁芯主体31a的径向上的第

1末端部51g的尺寸小。因此,能够减小用于使各第2突出部51e弯曲的加压力。

84.另外,第1铁芯片51的个数例如是根据对旋转电机所要求的转矩来决定的,并不限于16个。

85.此外,非加压铁芯片511的个数也没有特别限定,例如也可以仅为位于第1铁芯块41的一端的1个。此外,也可以在第1铁芯块41的两端各配置有1个非加压铁芯片511。由于铁芯主体31a的轴向尺寸容易产生偏差,因此,非加压铁芯片511的个数例如也可以根据铁芯主体31a的轴向尺寸的富余来决定。

86.为了将第1铁芯块41与第2铁芯块42牢固地连结,优选1个第1铁芯块41所包含的多个第1铁芯片51中的90%以上为加压铁芯片510。此外,更优选多个第1铁芯片51中的95%以上为加压铁芯片510。

87.此外,多个第1铁芯片51也可以包括第2突出部51e被弯曲至图9与图10的中间的状态的片。

88.此外,1个铁芯主体31a所包含的块连结体37的数量也可以是1个。该情况下,铁芯主体31a所包含的连结体连结部38的数量也为1个。此外,1个铁芯主体31a所包含的块连结体37的数量也可以是3个以上。

89.此外,电梯整体的布局不限于图1的布局。例如,绕绳方式也可以是2:1绕绳方式。

90.此外,电梯也可以是无机房电梯、双层电梯、单井道多轿厢方式的电梯等。单井道多轿厢方式是上轿厢与配置在上轿厢的正下方的下轿厢各自独立地在共用的井道中升降的方式。

91.此外,电枢铁芯不限于定子铁芯31,例如也可以是转子铁芯。

92.此外,旋转电机不限于曳引机马达21,也可以是应用于电梯曳引机3以外的旋转电机。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1