一种直流无刷电机综合故障保护驱动装置及控制方法与流程

1.本发明属于电动机控制技术领域,具体涉及一种直流无刷电机综合故障保护驱动装置及控制方法。

背景技术:

2.直流无刷电机驱动电路由驱动电路和功率电路组成,采用驱动电路和功率器件的电路方案可以实现功率管驱动效果,但是当出现过流、欠压、过压或霍尔信号异常时不能进行自我保护,导致电路异常不能正常工作。

3.现有技术中,有些直流无刷电机驱动及控制系统中设计时将驱动电路与电流保护电路、欠压、过压保护电路等保护电路相结合,可以起到电路保护的功能,但不能监测出发生的故障状态种类。

4.现有直流无刷电机一般采用位置闭环的控制方法,使用角位移传感器测量实际转角,与指令差值运算后进行闭环控制,当角位移传感器供电不稳时存在零位漂移问题,导致采集位置不准。

5.综上,现有直流无刷电机驱动及控制系统的故障保护功能有限,不具备故障状态逻辑输出功能,存在零位漂移问题,需要进行改进。

技术实现要素:

6.本发明提供一种直流无刷电机综合故障保护驱动装置及控制方法,目的是解决现有技术故障保护功能有限,不具备故障状态逻辑输出功能,存在零位漂移的问题。

7.本发明的目的是通过如下技术方案实现的:

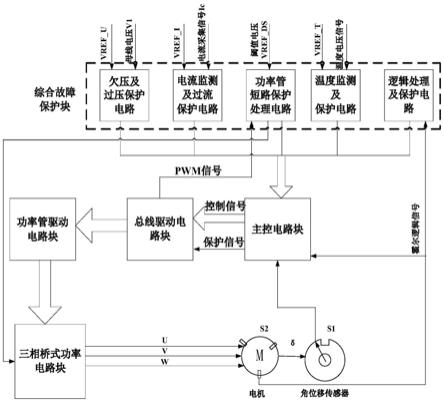

8.一种直流无刷电机综合故障保护驱动装置及控制方法,直流无刷电机综合故障保护驱动装置包括主控电路块、总线驱动电路块、功率管驱动电路块、三相桥式功率电路块和综合故障保护块,综合故障保护块包括欠压及过压保护电路、电流监测及过流保护电路、功率管短路保护处理电路、温度监测及保护电路、逻辑处理及保护电路,直流无刷电机综合故障保护驱动装置的控制方法采用双融合位置反馈的闭环控制方法实现电机位置控制;

9.的主控电路块是基于stm32f407的主控电路块,采集综合故障保护块输出的反馈信号和电位计反馈信号,进行数据算法处理,输出控制信号pwm波、方向控制信号、保护信号,实现电机的控制与保护信号的输出;

10.综合故障保护块中的逻辑处理及保护电路,将霍尔器件采集的霍尔信号处理为可被主控芯片读取的信号,根据采集的霍尔信号进行判读输出霍尔逻辑故障状态;欠压及过压保护电路通过采集处理母线电压v1信号,并与输入的电压阈值信号v

ref_u

比较,输出表征电压状态的信号;电流监测及过流保护电路通过采集处理电流信号ic,并与输入的电流阈值信号v

ref_i

比较,输出表征电流状态的信号;功率管短路保护处理电路通过pwm波控制信号控制对应模拟开关,并与入阈值电压v

ref_ds

比较,输出表征功率管是否异常工作的信号;温度监测及保护电路通过采集处理温度电压信号,并与输入的电压阈值信号v

ref_t

比较,输出

表征温度状态的信号;

11.欠总线驱动电路块将主控电路块输出的pwm波、方向信号和保护控制信号转换为可用于直接控制功率管驱动电路块的电平信号,并实现供电电源隔离;

12.功率管驱动电路块,将pwm波控制信号转换为可驱动功率管开关的电压信号,收到保护信号紧急制停;

13.三相桥式功率电路块将母线电压转换为可驱动电机转动的斩波信号,驱动电机转动;

14.双融合位置反馈的闭环控制方法包括:电机位置采集通过霍尔器件和角位移传感器独立进行,角位移传感器采集的信息直接传输到主控电路块,霍尔器件采集的信息传输到逻辑处理电路,逻辑处理电路将处理后的霍尔器件采集信号传输给主控电路块,主控电路块将接收到的角位移信号和霍尔逻辑信号根据算法进行融合作为位置闭环反馈信号,实现双融合位置反馈。

15.进一步地,直流无刷电机综合故障保护驱动装置采用双融合位置反馈控制方法,引入霍尔信号采集电机转角用于补偿角位移转角反馈,角位移传感器采集的转角反馈为s1,霍尔器件采集的电机转角为s2,电机轴到角位移传感器转轴的机械间隙为δ,采用双融合位置反馈为s=αs1+(1

‑

α)[β(s2+δ)],其中,α为角位移反馈在双融合反馈中的权重比例,β为电机轴转角到角位移转角的转换系数,其中0.6≤α<0.8。

[0016]

进一步地,综合故障保护块中逻辑处理及保护电路,当霍尔信号全为逻辑“0”或“1”为异常故障状态;

[0017]

当霍尔信号全为逻辑“1”时经过u13逻辑与门输出逻辑“1”,将模拟开关s4闭合,逻辑“1”经过反相器u14输出“0”,将s3断开,使得故障状态f5输出低电平,表征霍尔信号异常;

[0018]

当霍尔信号不全为逻辑“1”时模拟开关s4断开,s3闭合,此时只有当霍尔信号全为逻辑“0”,经过逻辑或门u10为逻辑“0”,霍尔信号经过反相器ua3、ua4、ua5再经过逻辑与非门u12输出逻辑“0”,两路逻辑“0”经过逻辑与门u11输出逻辑“0”,使得故障状态f5输出低电平,表征霍尔信号异常;

[0019]

其他霍尔信号情况时,s4断开,s3闭合,故障状态f5输出高电平,表征霍尔信号正常。

[0020]

进一步地,综合故障保护块中欠压和过压保护电路通过电阻r3和r4将参考电压v

ref_u

分压为v

ref1_l

作为供电电压的下阈值,通过电阻r5和r6分别将参考电压v

ref_u

分压为v

ref1_h

作为供电电压的上阈值,通过电阻r1和r2对供电母线电压v1进行分压,分压后的母线电压为使用u1a和u1b分别将母线电压与上下阈值进行电压比较;

[0021]

当母线电压低于下阈值时u1a输出低电平,反之输出高电平;当母线电压高于上阈值时u1b输出低电平,反之输出高电平;

[0022]

电阻r7和r8为限流电阻,分别设置在u1a、u1b与逻辑与门ua1之间,u1a和u1b输出的电压比较结果输入到ua1进行逻辑与,输出结果作为故障状态f1,当母线电压在参考阈值

v

ref1_l

~v

ref1_h

之间时,f1为逻辑高,表征正常;否则为逻辑低,表征异常。

[0023]

进一步地,电流监测及过流保护电路中,电阻r9为电流采集电阻,vcc1为内部参考电压,经电阻r10、r11和u2处理得到电流采集转换电压v2=i

c

r9‑

2v

cc1

,电阻r13和r14对参考电压v

ref

进行分压得作为电流参考阈值电压,电阻r12为限流电阻,将电压v2与阈值电压v

ref2

进行比较,输出结果作为故障状态f2,当v2小于v

ref2

时,输出f2高电平,表征电流正常;反之输出f2低电平,表征过流异常。

[0024]

进一步地,综合故障保护块中电流监测及过流保护电路中,电阻r10和r11的阻值相同,可实现电流采集,并设置阈值电流值,超出后进行过流保护处理。

[0025]

进一步地,综合故障保护块中功率管短路保护电路中,通过pwm波控制s1和s2模拟开关,高电平闭合,低电平断开,v

cc3

提供250ua恒流源i,v

ref_ds

为参考阈值电压,u4为电压比较器,电阻r18为栅极电阻,用于配置功率管m1的开关管时间;

[0026]

pwm为低电平时,经过反相器ua2将s2闭合,s1断开,此时功率管m1关管,经过电压比较器u4输出故障状态f3高电平,表征功率管工作正常;pwm为高电平时,经过反相器ua2将s2断开,s1闭合,电容c1充电电压v

c1

=c1it,电阻r17两端电压v3=ir

17

,d1管压降v

d1

,m1导通压降v

ds

,比较电压v

ref3

=ic1t+ir

17

+v

d1

+i

c

r

g

,其中:t为充电时间,i

c

为功率管电流,r

g

为功率管内阻,当功率管源直通时i

c

变大或电容c1充电时间过长导致v

ref3

大于参考电压v

ref_ds

,电压比较器u4输出故障状态f3低电平,表征功率管工作异常。

[0027]

进一步地,过温检测及保护电路包括信号隔离电路、温度采集信号处理电路和信号放大处理电路,可实现温度采集,根据设定的表征阈值温度的电压信号进行温度采集保护,出现过温时进行控制保护。

[0028]

进一步地,过温检测及保护电路中,信号隔离电路中的温度传感器在不同温度下有对应的电阻值r

x

,电阻r

x

、r21和电阻r19、r20分别对供电电源分压,产生的两个电压分别作为运放u5的差分输入信号,电阻r22用于配置运放u5的增益g1=1+(100kω/r

22

),经过温度采集电路的处理输出电压v

o1

,使用隔离放大器u6对采集处理后的温度电压进行隔离,配置隔离放大器的增益为1,对应输出差分电压信号电压为v

out+

‑

v

out

‑

=v

o2

,电阻r23和r24进行输出限流,u7为运算放大器将差分电压信号转换成单端电压信号,电阻r25用于配置运放增益,对应增益为g=1+(49.4kω/r

25

),电阻r26、r27对u7的输出进行分压,最终经过运算放大器u8输出,对应大小为u

adc_wendu

,通过电压比较器u9与设定温度阈值v

ref_t

进行比较,当采集温度电压u

adc_wendu

超过设定阈值v

ref_t

时故障状态f4输出低电平,表征过温异常;反之故障状态f4输出高电平,表征工作正常。

[0029]

进一步地,过温检测及保护电路中,经过温度采集电路的处理输出电压

[0030]

v

o1

=g1×

v

cc

[r

x

/(r

x

+r

19

)

‑

r

21

/(r

20

+r

21

)]

[0031]

ꢀꢀ

=5[1+(100kω/r

22

)][r

x

/(r

x

+r

19

)

‑

r

21

/(r

20

+r

21

)]。

[0032]

进一步地,过温检测及保护电路中,电阻r26、r27对u7的输出进行分压,最终经过运算放大器u8输出的电压u

adc_wendu

=[1+(49.4kω/r

25

)]r

27

v

o1

/(r

26

+r

27

)。

[0033]

进一步地,综合故障保护块中各保护电路输出对应表征故障状态的信号f1、f2、f3、f4、f5,主控电路模块采集五路故障状态信号,发送给上位机实现故障监测。

[0034]

本发明所取得的有益技术效果是:

[0035]

与现有技术相比,可实现多种故障模式的监测,并输出故障状态码对故障进行报警,可实现根据故障状态进行对应保护控制。采用双融合位置反馈进行闭环控制,有效改善了零位漂移问题。采用的各基础电路技术较成熟,容易实现。提高了系统控制效果,增强了故障保护功能,具备故障状态逻辑输出功能,实现了零位漂移补偿,解决了现有技术存在的问题,具有突出的实质性特点和显著的进步。

附图说明

[0036]

图1是本发明其中一种具体实施例的驱动及控制系统结构框图;

[0037]

图2是本发明其中一种欠压和过压保护电路的具体实施例结构框图;

[0038]

图3是本发明其中一种电流监测及过流保护电路的具体实施例结构框图;

[0039]

图4是本发明其中一种功率管短路保护处理电路的具体实施例结构框图;

[0040]

图5是本发明其中一种温度监测及保护电路具体实施例结构框图;

[0041]

图6是本发明其中一种逻辑处理及保护电路的具体实施例结构框图;

[0042]

图7是本发明其中一种采用双融合位置反馈的闭环控制方法流程图。

具体实施方式

[0043]

下面结合附图和具体实施方式对本发明的技术方案做进一步详细说明。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明要求保护的范围。

[0044]

如图1所示,一种直流无刷电机综合故障保护驱动装置及控制方法的其中一种具体实施例,包括主控电路块、总线驱动电路块、功率驱动电路块、三相桥式功率电路块和综合故障保护块,本具体实施例中综合故障保护块包括欠压及过压保护电路、电流监测及过流保护电路、功率管短路保护处理电路、温度监测及保护电路和逻辑处理电路。

[0045]

本具体实施例中电机位置采集通过霍尔器件和角位移传感器独立进行,角位移传感器采集的信息直接传输到控制电路块,霍尔器件采集的信息同时传输到主控电路块和逻辑处理及保护电路,主控电路块将霍尔器件采集的霍尔信号和角位移信号,根据双融合位置反馈的闭环控制方法输出控制信号pwm(pulse width modulation,脉冲宽度调制)。

[0046]

本具体实施例中欠压及过压保护电路输入v

ref_u

和母线电压v1,电流监测及过流保护电路输入v

ref_i

和电流采集信号ic,功率管短路保护处理电路输入阈值电压v

ref_ds

,温度监测及保护电路输入v

ref_t

和温度电压信号。

[0047]

本具体实施例中欠压及过压保护电路、电流监测及过流保护电路、功率管短路保护处理电路、温度监测及保护电路和逻辑处理电路输出的故障状态信号全部传输到主控电路块,主控电路块将pwm及方向信号和保护控制信号传输到总线驱动电路块,总线驱动电路块将pwm信号同时传输到功率管短路保护处理电路和功率管驱动电路块。

[0048]

如图2所示,本具体实施例中欠压和过压保护电路通过电阻r3和r4将参考电压v

ref_u

分压为v

ref1_l

作为供电电压的下阈值,通过电阻r5和r6分别将参考电压v

ref_u

分压为v

ref1_h

作为供电电压的上阈值,通过电阻r1和r2对供电母线电压v1进行分压,分压后的母线

电压为使用u1a和u1b分别将母线电压与上下阈值进行电压比较。

[0049]

当母线电压低于下阈值时u1a输出低电平,反之输出高电平;当母线电压高于上阈值时u1b输出低电平,反之输出高电平。

[0050]

电阻r7和r8为限流电阻,分别设置在u1a、u1b与逻辑与门ua1之间,u1a和u1b输出的电压比较结果输入到ua1进行逻辑与,输出结果作为故障状态f1,当母线电压在参考阈值v

ref1_l

~v

ref1_h

之间时,f1为逻辑高,表征正常;否则为逻辑低,表征异常。

[0051]

如图3所示,是本具体实施例中的电流监测及过流保护电路,电阻r9为电流采集电阻,vcc1为内部参考电压,经电阻r10、r11和u2处理得到电流采集转换电压v2=i

c

r9‑

2v

cc1

,本具体实施例中电阻r10和r11的阻值相同。电阻r13和r14对参考电压v

ref_i

进行分压得作为电流参考阈值电压,电阻r12为限流电阻,将电压v2与阈值电压v

ref2

进行比较,输出结果作为故障状态f2,当v2小于v

ref2

时,输出f2高电平,表征电流正常;反之输出f2低电平,表征过流异常。

[0052]

如图4所示,是本具体实施例中的功率管短路保护电路,通过v

cc3

提供250ua恒流源i,s1和s2为模拟开关,高电平闭合,低电平断开,v

ref_ds

为参考阈值电压。u4为电压比较器,电阻r18为栅极电阻,用于配置功率管m1的开关管时间。

[0053]

pwm为低电平时,经过反相器ua2将s2闭合,s1断开,此时功率管m1关管,经过电压比较器u4输出故障状态f3高电平,表征功率管工作正常;pwm为高电平时,经过反相器ua2将s2断开,s1闭合,电容c1充电电压v

c1

=c1it,电阻r17两端电压v3=ir

17

,d1管压降v

d1

,m1导通压降v

ds

,比较电压v

ref3

=v

c1

+v3+v

d1

+v

ds

=ic1t+ir

17

+v

d1

+i

c

r

g

,其中:t为充电时间,i

c

为功率管电流,r

g

为功率管内阻。当功率管源直通时i

c

变大或电容c1充电时间过长导致v

ref3

大于参考电压v

ref_ds

,电压比较器u4输出故障状态f3低电平,表征功率管工作异常。

[0054]

如图5所示,本具体实施例中的温度监测及保护电路包括信号隔离电路、温度采集信号处理电路和信号放大处理电路,信号放大处理电路。温度传感器在不同温度下有对应的电阻值r

x

,电阻r

x

、r21和电阻r19、r20分别对供电电源分压,产生的两个电压分别作为运放u5的差分输入信号,电阻r22用于配置运放u5的增益g1=1+(100kω/r

22

),经过温度采集电路的处理输出电压使用隔离放大器u6对采集处理后的温度电压进行隔离,配置隔离放大器的增益为1,对应输出差分电压信号电压为v

out+

‑

v

out

‑

=v

o2

。电阻r23和r24进行输出限流,u7为运算放大器将差分电压信号转换成单端电压信号,电阻r25用于配置运放增益,对应增益为g=1+(49.4kω/r

25

)。电阻r26、r27对u7的输出进行分压,最终经过运算放大器u8输出,对应大小为u

adc_wendu

=[1+(49.4kω/r

25

)]r

27

v

o1

/(r

26

+r

27

),通过电压比较器u9与设定温度阈值v

ref_t

进行比较,当采集温度电压u

adc_wendu

超过设定阈值v

ref_t

时故障状态f4输出低电平,表征过温异常;反之故障状

态f4输出高电平,表征工作正常。

[0055]

如图6所示,是本具体实施例中的逻辑处理及保护电路,当霍尔信号全为逻辑“0”或“1”为异常故障状态,当霍尔信号全为逻辑“1”时经过u13逻辑与门输出逻辑“1”,将模拟开关s4闭合,逻辑“1”经过反相器u14输出“0”,将s3断开,使得故障状态f5输出低电平,表征霍尔信号异常。当霍尔信号不全为逻辑“1”时模拟开关s4断开,s3闭合,此时只有当霍尔信号全为逻辑“0”,经过逻辑或门u10为逻辑“0”,霍尔信号经过反相器ua3、ua4、ua5再经过逻辑与非门u12输出逻辑“0”,两路逻辑“0”经过逻辑与门u11输出逻辑“0”,使得故障状态f5输出低电平,表征霍尔信号异常。其他霍尔信号情况时,s4断开,s3闭合,故障状态f5输出高电平,表征霍尔信号正常。

[0056]

本具体实施例中采用双融合位置反馈控制方法,为防止在电机转动过程发生角位移零位偏移,引入霍尔信号采集电机转角用于补偿角位移转角反馈。角位移传感器采集的转角反馈为s1,霍尔器件采集的电机转角为s2,电机轴到角位移传感器转轴的机械间隙为δ,采用双融合位置反馈为s=αs1+(1

‑

α)[β(s2+δ)],其中,α为角位移反馈在双融合反馈中的权重比例,β为电机轴转角到角位移转角的转换系数,其中0.6≤α<0.8。

[0057]

本具体实施例中的功率管驱动电路块将pwm波控制信号转换为可驱动功率管开关的放大电压信号,放大后的信号输出到三相桥式功率电路块。

[0058]

本具体实施例中三相桥式功率电路块将母线电压v1转换为可驱动电机转动的斩波信号,驱动电机转动。

[0059]

本具体实施例取得了如下有益技术效果:

[0060]

可实现驱动电路供电电压监测处理,通过对供电电压监测实现欠压和过压保护,避免驱动电路和功率电路供电电压过高、低导致电路异常,提高了供电可靠性。

[0061]

可实现电机线电流监测,通过设置电流阈值实现过流保护,避免功率管因过流烧毁,保证了功率管的可靠性工作。

[0062]

可实现功率管短路保护,通过监测功率管源级和漏极之间的电压,设置两级之间的电压差阈值,实现功率管源级和漏极间短路报警与保护,保证功率管正常工作。

[0063]

可实现功率电路过温保护功能,通过监测功率电路部分的工作温度设置温度阈值,进行过温报警和保护,保证各电路在有效工作温度范围内。

[0064]

可实现霍尔信号的逻辑处理,将霍尔器件采集的霍尔信号根据换相表实现pwm信号的处理,并对无效霍尔信号进行报警和保护,当霍尔器件或信号异常时对功率电路进行保护,提高了系统可靠性。

[0065]

可实现故障状态输出,通过对每种故障信号进行逻辑处理,输出故障状态,表征故障模式,实现故障报警和保护,具有综合故障报警的优势。

[0066]

可实现故障保护功能,主控电路块识别故障状态输出保护控制信号,实现功率驱动电路部分的保护。

[0067]

可实现双融合位置反馈控制,相比单用角位移传感器的位置反馈控制,通过霍尔采集转角进行零位漂移补偿,增加位置采集准确度,提高控制效果。

[0068]

综上,本具体实施例所提出的技术方案与现有技术相比,可实现多种故障模式的监测,并输出故障状态码对故障进行报警,可实现根据故障状态进行对应保护控制。采用双融合位置反馈进行闭环控制,有效改善了零位漂移问题。采用的各基础电路技术较成熟,容

易实现。提高了系统控制效果,增强了故障保护功能,具备故障状态逻辑输出功能,实现了零位漂移补偿,解决了现有技术存在的问题,具有突出的实质性特点和显著的进步。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1