转子及其制造方法与流程

1.本发明涉及搭载于电动机的转子及其制造方法。

背景技术:

2.已知一种转子,其具备:转子铁心,形成为轴状;永久磁铁,固定于转子铁心;以及连接构件,介于转子铁芯与永久磁铁之间,将永久磁铁与转子铁心连接,连接构件包含导热性的填充物(例如,参照日本特开2006-002144)。

技术实现要素:

3.在上述转子中,连接构件为了将在永久磁铁中产生的热高效地传递到转子铁心而包含导热性的填充物。但是,连接构件介于填充物与转子铁心之间、或者介于填充物与永久磁铁之间。因此,在永久磁铁中产生的热并非经由填充物直接向转子铁心散热,而是经由填充物及连接构件向转子铁心散热。因此,散热性降低,永久磁铁的冷却性能有可能降低。

4.本发明的方式提供一种能够提高永久磁铁的冷却性能的转子及其制造方法。

5.本发明的第一方式涉及一种转子,其具备:

6.转子铁心,形成为轴状;

7.永久磁铁;以及

8.连接构件,介于所述转子铁心与所述永久磁铁之间,将所述永久磁铁与所述转子铁心连接,

9.所述连接构件仅端部具有磁性,所述端部以外的部分包含由非磁性材料构成的导热性的填充物,

10.该端部与所述转子铁心和所述永久磁铁中的至少一方接触。

11.也可以是,所述填充物在所述永久磁铁的散热方向上取向。

12.也可以是,所述填充物的一端与所述转子铁心接触,所述填充物的另一端与所述永久磁铁接触。

13.也可以是,所述填充物的长度方向的长度为所述转子铁心与所述永久磁铁之间的距离以上。

14.本发明的第二方式涉及一种转子的制造方法,所述转子具备形成为轴状的转子铁心、永久磁铁、以及介于所述转子铁心与所述永久磁铁之间并连接所述永久磁铁的连接构件,所述转子的制造方法包括:

15.对由非磁性材料构成的导热性的填充物的端部进行磁化的步骤;

16.制作混合有磁化了所述端部的填充物的所述连接构件的步骤;以及

17.经由混合有所述填充物的连接构件将所述转子铁心与所述永久磁铁连接,使所述填充物的端部与所述转子铁心及所述永久磁铁中的至少一方接触的步骤。

18.也可以是,通过使所述填充物切断或弯曲来磁化该填充物的端部。

19.根据本发明,能够提供一种能够提高永久磁铁的冷却性能的转子及其制造方法。

附图说明

20.以下将参考附图示例性地说明本发明的实施方式的特征、优点以及技术和工业意义,其中相同的附图标记表示相同的构成要素,其中:

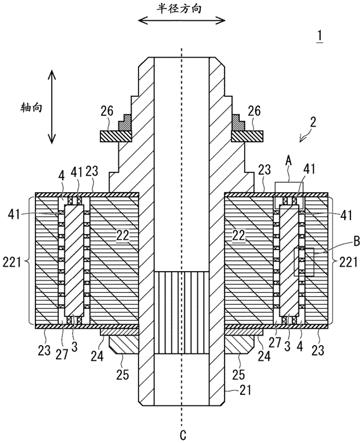

21.图1是表示本实施方式1的转子的概略结构的剖视图。

22.图2是表示仅对由非磁性材料构成的填充物的端部进行磁化的方法的图。

23.图3是表示本实施方式1的转子的制造方法的流程的流程图。

24.图4是图1的a部分的放大图。

25.图5是图1的b部分的放大图。

26.图6是表示填充物的取向的一例的图。

27.图7a是表示本实施方式4的转子的制造方法的一例的图。

28.图7b是表示本实施方式4的转子的制造方法的一例的图。

29.图7c是表示本实施方式4的转子的制造方法的一例的图。

30.图7d是表示本实施方式4的转子的制造方法的一例的图。

31.图7e是表示本实施方式4的转子的制造方法的一例的图。

32.图7f是表示本实施方式4的转子的制造方法的一例的图。

具体实施方式

33.实施方式1

34.以下,参照附图对本发明的实施方式进行说明。图1是表示本实施方式1的转子的概略结构的剖视图。本实施方式1的转子1搭载于例如驱动电动汽车、混合动力汽车等的电动机内。转子1以中心轴c为中心旋转。转子1具备:转子铁心2,形成为大致轴状;永久磁铁3;以及连接构件4,介于转子铁心2与永久磁铁3之间,将永久磁铁3与转子铁心2连接。这样,永久磁铁3经由连接构件4固定于转子铁心2。

35.转子铁心2具有轴21、连结于轴21的圆柱状的层叠铁芯22、以及固定层叠铁芯22的一对端板23。

36.层叠铁芯22是将多个圆环状且板状的层叠钢板221在轴向上层叠而构成的。另外,将沿着转子1的中心轴c延伸的方向设为轴向,将与中心轴c正交的方向设为半径方向。层叠钢板221是具有磁性的电磁钢板等。层叠铁芯22的两端面被一对端板23夹着。端板23由圆环状的金属板形成,其外周圆的直径设定为与层叠铁芯22大致相等。

37.在由端板23夹着的层叠铁芯22的中心形成的轴向的贯通孔中插入轴21。通过将垫圈24夹在螺母25与端板23之间并使螺母25与形成于轴21的一端的螺纹牙螺合,层叠铁芯22以及端板23与轴21一体地连结。在轴21上例如通过螺母等连结有检测轴21的旋转的分解器26。

38.本实施方式1的转子铁心2构成为将永久磁铁3组装于层叠铁芯22内的埋入磁铁型(ipm:interior permanent magnet)。在圆柱状的层叠铁芯22,在外周附近的内部在周向上以规定间隔设置有在轴向上贯通的多个槽27。

39.永久磁铁3的外侧由树脂4模制。在多个槽27分别固定有由树脂4模制的永久磁铁3。这样,在各槽27内,经由树脂4固定有永久磁铁3。一对端板23相对于在层叠铁芯22的槽27内由树脂4模制而成的永久磁铁3,起到限制轴向的移动的作用。

40.树脂4是在转子铁心2的层叠铁芯22上连接永久磁铁3的连接构件的一个具体例。树脂4可以由环氧树脂、苯酚、聚酰亚胺等构成,但并不限定于此,树脂4也可以由硅酮、苯乙烯、聚乙烯、苯酚等构成。

41.如图1所示,树脂4介于槽27的内壁面与永久磁铁3的外表面之间。树脂4介于永久磁铁3的轴向端面与端板23之间。另一方面,例如,若大电流在电动机中流动并使电动机高速旋转,则在永久磁铁3中大的感应电流流动,永久磁铁3发热,永久磁铁3有可能因该热而消磁。

42.为了有效地抑制该永久磁铁3的消磁,本实施方式1的树脂4包含导热性的填充物41。由此,永久磁铁3的热主要经由树脂4内的导热性的填充物41而相对于端板23及层叠铁芯22散热,永久磁铁3被冷却。

43.本实施方式1的填充物41由非磁性材料构成。而且,仅填充物41的端部411具有磁性,其端部411与转子铁心2或永久磁铁3接触。通过仅填充物41的端部411具有磁性,例如能够使用电磁铁等容易地调整填充物41的取向,能够使其端部411与转子铁心2或永久磁铁3接触。

44.通过使填充物41的端部411与转子铁心2或永久磁铁3接触,能够大幅提高其间的导热性,能够提高填充物41的散热性以及永久磁铁3的冷却性能。

45.另外,填充物41的端部411更优选与永久磁铁3接触。由此,能够将由永久磁铁3产生的热更快速地向填充物41侧传导,能够提高永久磁铁3的冷却性能。

46.填充物41由非磁性材料构成,仅其端部411具有磁性。因此,即使填充物41与永久磁铁3以及转子铁心2的层叠铁芯22的层叠钢板221接触,也不会对使涡流磁通量密度降低等的涡流磁通量的动作产生影响,能够有效地抑制电动机的输出降低。

47.填充物41也可以由作为非磁性材料的18铬-8镍的sus304等奥氏体类不锈钢构成。填充物41是规定长度的线状构件。更具体而言,填充物41的直径为20μm左右,填充物41的长度方向的长度为0.2mm左右,具有磁性的填充物41的端部411的长度为0.2μm左右。

48.图2是表示仅对由非磁性材料构成的填充物的端部进行磁化的方法的图。例如,将卷绕于线轴等的线状的填充物41拉出规定长度的量。接着,如图2所示,用底座和冲模夹着并固定拉出的填充物41的根部侧,用冲头按压前端侧,由此切断填充物41,并反复进行该工序。

49.在该切断时,应力施加于作为填充物41的切断部的端部411,仅施加了应力的其端部411从非磁性的奥氏体相变为磁性的马氏体(加工感应马氏体)。这样,由于能够在填充物41的切断加工的同时仅磁化填充物41的端部411,因此能够降低填充物41的加工成本。

50.另外,在本实施方式1中,如上所述,为了利用加工感应而仅磁化填充物41的端部411,填充物41由奥氏体类的sus304构成,但并不限定于此。填充物41由非磁性材料构成,如果仅其端部411具有磁性,则也可以由任意的材料构成。例如,填充物41也可以由非磁性的sio2、al2o3、h-bn、c-bn、aln、si3n4、beo等构成。在该情况下,也可以使铁、铁素体等磁性粉仅附着于这些填充物41的端部411,从而仅使端部411磁化。

51.在本实施方式1中,填充物41形成为线状,但并不限定于此。填充物41只要能够利用磁化后的端部411来调整取向,则例如也可以是椭圆状、带状、螺旋状、环状等。

52.在本实施方式1中,利用填充物41的切断时的应力来磁化填充物41的端部411,但

并不限定于此。例如,也可以利用对填充物41进行弯曲加工时的塑性变形对填充物41的弯曲部进行磁化,将该弯曲部作为被磁化的端部411。在该情况下,填充物41例如也可以形成为u状、l状、s状、

コ

字状、

く

字状等。

53.接着,对本实施方式1的转子1的制造方法进行详细说明。图3是表示本实施方式1的转子的制造方法的流程的流程图。

54.首先,通过以规定长度切断线状的填充物41,使填充物41的端部411磁化(步骤s101)。将磁化后的填充物41混匀于树脂4中而形成混匀物(步骤s102)。

55.将永久磁铁3插入层叠铁芯22的槽27内(步骤s103)。通过焊接等将端板23固定于层叠铁芯22的两端面(步骤s104)。相对于层叠铁芯22的槽27内的永久磁铁3的周围,将包含填充物41的树脂4注射模塑成形(步骤s105)。

56.从层叠铁芯22的外侧使电磁铁接近注射模塑成形后的树脂4(步骤s106)。由此,填充物41的取向在散热方向(半径方向)上一致,填充物41的端部411被电磁铁吸引,与层叠铁芯22的层叠钢板221接触。

57.同样地,从端板23的外侧使电磁铁接近注射模塑成形后的树脂4(步骤s107)。由此,填充物41的取向在散热方向(轴向)上一致,填充物41的端部411被电磁铁吸引,与端板23接触。

58.使树脂4热固化(步骤s108)。使永久磁铁3磁化(步骤s109)。在层叠铁芯22上安装端板23、轴21,用螺母紧固(步骤s110)。

59.另外,在本实施方式1的制造方法中,也可以将包含填充物41的树脂4成形于永久磁铁3的周围,利用电磁铁等对成形后的树脂4内的填充物41进行取向。之后,也可以将树脂4及永久磁铁3嵌插在层叠铁芯22的槽27中。

60.另外,在将永久磁铁3插入层叠铁芯22的槽27内之前等,也可以预先使永久磁铁3磁化。在该情况下,通过使电磁铁接近注射模塑成形后的树脂4,使填充物41的取向在散热方向上一致,并且填充物41的端部411通过槽27内的永久磁铁3的磁力而被吸引到永久磁铁3侧,与永久磁铁3接触。

61.另外,也可以将包含填充物41的树脂4注射模塑成形于层叠铁芯22的槽27内的永久磁铁3的周围(步骤s105),然后,磁化永久磁铁3。填充物41的端部411被永久磁铁3的磁力吸引到永久磁铁3侧,与永久磁铁3接触。然后,使树脂4热固化。通过本工序,能够得到减掉上述的使电磁铁接近树脂4的工序(s106、s107)的效果。

62.以上,在本实施方式1中,树脂4包含由非磁性材料构成的导热性的填充物41,仅填充物41的端部411具有磁性。由此,使用电磁铁等能够容易地调整填充物41的取向,能够使端部411与转子铁心2或永久磁铁3接触。通过使填充物41的端部411与转子铁心2或永久磁铁3接触,能够提高其间的导热性,能够提高填充物41的散热性以及永久磁铁3的冷却性能。

63.实施方式2

64.在本实施方式2中,填充物41的一端与转子铁心2接触,并且,填充物41的另一端与永久磁铁3接触。图4是图1的a部分的放大图。如图4所示,使填充物41的一端与永久磁铁3接触,使另一端与转子铁心2的端板23接触。图5是图1的b部分的放大图。如图5所示,使填充物41的一端与永久磁铁3接触,使另一端与转子铁心2的层叠铁芯22的各层叠钢板221接触。

65.通过使填充物41的一端与转子铁心2接触,且使填充物41的另一端与永久磁铁3接

触,能够进一步提高其间的导热性,能够进一步提高填充物41的散热性,并进一步提高永久磁铁3的冷却性能。

66.例如,端板23及层叠铁芯22(铁)的导热率为80.4[w/mk],填充物41(sus)的导热率为18~20[w/mk]。另一方面,树脂4(环氧树脂)的导热率为0.3[w/mk]。这样,与端板23、层叠铁芯22以及填充物41的导热率相比,树脂4的导热率显著低。

[0067]

因此,通过使填充物41的两端分别与永久磁铁3以及端板23、永久磁铁3以及各层叠钢板221接触,使树脂4不介于其间,由此使永久磁铁3产生的热的导热率进一步大幅提高,能够进一步大幅提高其散热效率。

[0068]

实施方式3

[0069]

在本实施方式3中,填充物41的长度方向的规定长度比永久磁铁3与层叠钢板221之间的距离以及永久磁铁3与端板23之间的距离长(在图4、5中,为了简化,表示为填充物41的长度方向的规定长度和永久磁铁3与层叠钢板221之间的距离以及永久磁铁3与端板23之间的距离相等)。永久磁铁3与层叠钢板221之间的距离以及永久磁铁3与端板23之间的距离与树脂4的厚度相等。

[0070]

由此,如图4及图5所示,能够使填充物41的两端分别与永久磁铁3及端板23、永久磁铁3以及各层叠钢板221可靠地接触。

[0071]

另外,树脂4内的各填充物41优选在永久磁铁3的散热方向上取向。热传导在填充物41的取向方向上变大。因此,如图5所示,树脂4内的填充物41的长度方向在半径方向上取向。树脂4内的各填充物41将由永久磁铁3产生的热传递至半径方向外侧的层叠铁芯22,并从层叠铁芯22的外周面传递至外部。由此,能够将永久磁铁3的热高效地向半径方向外侧传递。

[0072]

同样地,如图4所示,树脂4内的填充物41的长度方向在轴向上取向。树脂4内的各填充物41将由永久磁铁3产生的热传递到轴向外侧的端板23,并从端板23的表面传递到外部。由此,能够将永久磁铁3的热高效地向轴向外侧传递。

[0073]

图6是表示填充物的取向的一例的图。如图6所示,填充物41相对于永久磁铁3的表面垂直地取向。由此,能够以最短距离向层叠铁芯22的层叠钢板221或者端板23传导由永久磁铁3产生的热,能够提高散热效率。另外,只要填充物41的端部411与永久磁铁3以及层叠钢板221中的至少一方接触,则填充物41的一部分或全部也可以相对于永久磁铁3的表面倾斜地取向。

[0074]

实施方式4

[0075]

图7a~7f是表示本实施方式4的转子的制造方法的一例的图。本实施方式4的转子铁心构成为将永久磁铁30组装于层叠铁芯50表面的表面磁铁型(spm:surface permanent magnet)。

[0076]

如图7a~7f所示,首先,将永久磁铁30设置于模具(图7a)。通过向模具内注射包含填充物401的树脂40,从而在永久磁铁30的周围成形树脂40(图7b)。此时,填充物401朝向随机的方向。

[0077]

使电磁铁从模具的外侧接近注射模塑成形后的树脂40。由此,填充物401的取向在散热方向上一致,填充物401的一端部被电磁铁吸引,与永久磁铁30接触(图7c)。

[0078]

从成形有树脂40的永久磁铁30卸下模具(图7d)。将成形有树脂40的永久磁铁30从

轴向插入层叠铁芯50的槽501(图7e)。由此,树脂40内的填充物401的另一端部与层叠铁芯50接触(图7f)。

[0079]

实施方式5

[0080]

在本实施方式5中,填充物41包含于树脂的一部分。例如,填充物41也可以仅包含于永久磁铁3与层叠铁芯22之间的树脂4。当转子铁心2高速旋转时,对永久磁铁3与层叠铁芯22之间的树脂4施加大的离心力。因此,也可以仅在永久磁铁3与层叠铁芯22之间的树脂4中含有填充物41,增大强度。由此,能够提高永久磁铁3的冷却性能,并且提高树脂4的强度。

[0081]

而且,为了增大树脂4的强度,也可以增大树脂4内的填充物41的填充量。另外,通过增大填充物41的填充量,能够提高树脂4的强度,并且还能够增大导热率从而进一步提高冷却性能。另外,即使增大填充物41的直径,也能够同时增大树脂4的强度以及导热率。

[0082]

虽然对本发明的几个实施方式进行了说明,但这些实施方式是作为例子而提出的,并不意图限定发明的范围。例如,虽然在实施方式中,使混合有填充物41的树脂固化,制作连接构件4,但也可以通过冷却混合有填充物41的熔融树脂,使熔融树脂固化而制作连接构件。这些新的实施方式能够以其他各种方式实施,在不脱离发明主旨的范围内,能够进行各种省略、置换、变更。这些实施方式及其变形包含在发明的范围或主旨内,并且包含在发明及其等同的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1