一种微型压电厚膜振子

1.本发明属于微型压电驱动器领域,具体涉及一种微型压电厚膜振子。

背景技术:

2.超声电机是将电能直接转换成机械能的新型电机,因为其控制性能好、定位精度高、响应快等优点,在半导体制造业、工业自动化和航空航天等领域有着广泛的应用前景。振子是超声电机的核心部件,其结构根据功能可分为环形和直线形,通过给压电陶瓷施加交变电压激励出振子的驱动模态,实现动子的运动,其中环形振子实现驱动旋转运动,直线形振子实现驱动直线运动。目前,压电陶瓷结构主要采用薄膜或者块材。其中,基于薄膜的微型压电振子存在功率密度小、驱动力小、输出扭矩不足的问题,而制备工艺涉及到化学气相沉积、溅射、刻蚀等复杂工艺,制造过程复杂。基于块材的压电振子,通常采用将压电块材粘接在弹性体上,由于粘接胶的蠕变和柔性连接,导致振动能量衰减、工作稳定性降低和灵敏性受限。此外,压电快材是硬脆材料,难以加工成微小尺寸,限制了压电振子的微型化。

3.论文“基于pzt薄膜的压电超声行波电机设计与研究”中采用mems微加工工艺制备压电陶瓷薄膜,该工艺制作过程复杂,并且压电薄膜驱动器的驱动力小、输出扭矩不足。

4.专利号为201020219439.0的专利公开了一种旋转行波超声电机。其中压电陶瓷通过粘贴方式固定在超声电机的定子(振子)下表面,该固定方式存在精度受限问题,并且随着超声电机尺寸的减小,工艺难度大大增加;而且胶层的存在使压电陶瓷的振动无法完全传递至弹性体上,降低了超声电机的驱动性能。此外,该专利中的超声电机只能实现旋转运动,无法直接实现直线运动。

技术实现要素:

5.为了解决现有技术的问题,本发明提供了一种微型压电厚膜振子。该振子的结构根据功能可分为环形和直线形,通过给压电陶瓷施加交变电压激励出振子的驱动模态,使振子表面形成波形,实现动子不同的运动,其中环形振子实现驱动旋转运动,直线形振子实现驱动直线运动。该振子采用压电陶瓷厚膜进行驱动,压电陶瓷厚度介于薄膜和厚膜之间,兼具块材与薄膜的优点,驱动力大、驱动电压低。

6.为了达到上述目的,本发明采用的技术方案为:

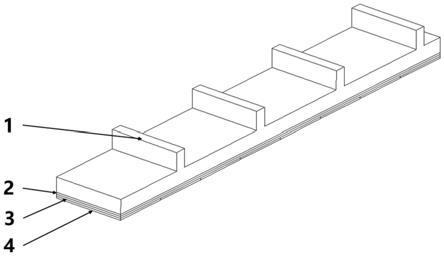

7.一种微型压电厚膜振子,包括弹性体1、下电极2、压电陶瓷厚膜3和分区上电极4。

8.所述弹性体1上部分布齿形结构,下部为平面结构;所述下电极2制备在弹性体1底部;所述压电陶瓷厚膜3通过电流体喷印技术直接将压电陶瓷厚膜3喷印至下电极2表面,通过高温共烧技术实现压电陶瓷3和弹性体1的一体化体系,使压电陶瓷厚膜3的振动无损地传递给弹性体1,进而在弹性体1的齿面激振出波形;所述分区上电极4制备在压电陶瓷厚膜3表面。

9.所述弹性体1采用环形或直线形结构,由环形的弹性体1组成的振子能实现驱动旋转运动,由直线形的弹性体1组成的振子能实现驱动直线运动。

10.所述压电陶瓷厚膜3的厚度为1μm至1mm。

11.所述压电陶瓷厚膜3通过以下方式制备:

12.选择用pzt悬浮液作为复合墨水,将pzt悬浮液装于喷针6中,喷针6尾部通过耐压管7与气泵8相连;将弹性体1固定于加热平台11上,工控机10控制加热平台11沿着预定的运动轨迹运动;直流电源9输出电压范围为2000~6000v,正极输出端与喷针6相连,负极输出端与加热平台11相连;气泵8将复合墨水推至喷针6的喷口处,在电场、重力场等作用下形成稳定的泰勒锥5,使pzt悬浮液喷印至弹性体1表面;每喷印一层需要在加热平台11上进行原位加热,去除内部应力,通过层层叠加实现压电陶瓷厚膜3的电流体喷印制造;电喷印完成后,按照性能需求将器件在520℃~1120℃的温度范围内进行高温共烧处理,使弹性体1、下电极2和压电陶瓷厚膜3的结构组织互相渗透结合,形成材料

‑

结构无界面的整体,并使压电陶瓷厚膜3固化形成钙钛矿结构;最后在固化后的压电陶瓷厚膜3表面制备一层分区上电极4,经过极化后形成具有压电效应的压电陶瓷厚膜3。

13.本发明的有益效果为:本发明的微型压电厚膜振子的结构根据功能可分为环形和直线形,通过给压电陶瓷施加交变电压激励出振子的驱动模态,使振子表面形成波形,实现动子不同的运动,其中环形振子实现驱动旋转运动,直线形振子实现驱动直线运动。振子上部分布齿形结构,底部制备有压电陶瓷厚膜,压电陶瓷厚度介于薄膜和厚膜之间。而且压电陶瓷厚膜兼具块材与薄膜的优点,驱动力大、驱动电压低。本发明采用电流体喷印技术直接喷印制造微米级压电陶瓷厚膜,通过共烧技术使弹性体和压电陶瓷形成材料

‑

结构的整体,将压电陶瓷和弹性体刚性连接,实现压电陶瓷

‑

弹性体的一体化体系,该工艺实现了微小尺寸压电振子的制备,能满足狭小空间的驱动要求,避免了传统压电陶瓷制备的精度低、难度大、工艺复杂等问题,显著提高了压电陶瓷和弹性体的结合强度,并能够使压电陶瓷厚膜的振动无损地传递给弹性体,提高了振子的驱动性能和长期可靠性,实现了微型化、大驱动力的压电振子制备,能满足狭小空间驱动要求。

附图说明

14.图1为实施例中的微型压电厚膜直线振子三维示意图。

15.图2为实施例中的微型压电厚膜直线振子极化和驱动示意图。

16.图3为实施例中的微型压电厚膜直线振子电流体喷喷印设备图。

17.图4为实施例中的微型压电厚膜直线振子制备流程图。

18.图中:1弹性体;2下电极;3压电陶瓷厚膜;4分区上电极;5泰勒锥;6喷针;7耐压管;8气泵;9直流电源;10工控机;11加热平台。

具体实施方案

19.结合技术方案和附图对本发明进一步说明。

20.如图1所示,本实施例的微型压电厚膜直线振子包括弹性体1、下电极2、压电陶瓷厚膜3和分区上电极4。其中弹性体1上部分布齿形结构,下部为平面;所述下电极2制备在弹性体1底部;所述压电陶瓷厚膜3通过电流体喷印技术直接将压电陶瓷厚膜3喷印至下电极2表面,通过共烧技术使弹性体1、下电极2和压电陶瓷厚膜3形成无界面的整体,实现压电陶瓷厚膜3和弹性体1的一体化体系;所述分区上电极4制备在压电陶瓷厚膜3表面。

21.如图2

‑

4所示,实施例的具体实施步骤如下:

22.1.压电陶瓷厚膜和弹性体一体化制备

23.通过高精密机械加工,将金属母材加工成弹性体1,通过溅射技术在弹性体1底部制备一层下电极2。配制pzt悬浮液复合墨水,将pzt悬浮液装于高精密的喷针6中,喷针6尾部通过耐压管7与高精密的气泵8相连。将弹性体1固定于加热平台11上,工控机10控制加热平台11沿着预定的运动轨迹运动。直流电源9输出4000v电压,正极输出端与喷针6相连,负极输出端与加热平台11相连。气泵8将复合墨水推至喷针6的喷口处,在电场、重力场等作用下形成稳定的泰勒锥5,使pzt复合悬浮液喷印至弹性体1表面。每喷印一层需要在加热平台11上进行原位加热,去除内部应力,通过层层叠加实现压电陶瓷厚膜3的电流体喷印制造;电喷印完成后,将沉积后的压电陶瓷厚膜置于830℃条件下退火烧结,以形成具有压电效应的压电陶瓷厚膜3,并实现压电陶瓷厚膜3和弹性体1的一体化。

24.2.压电陶瓷厚膜的电极制备和极化

25.通过溅射技术,在压电陶瓷厚膜3表面制备一层图案化的分区电极4。分区电极4制备完成后,按照图2所示对压电陶瓷厚膜3进行极化,“/”区域极化方向为正,“\”区域极化方向为负。最后,对压电陶瓷厚膜3施加正弦交流激励电压,“+”区域施加﹢esinωt交流激励电压,

“‑”

区域施加

‑

esinωt交流激励电压,压电陶瓷厚膜3由于逆压电效应,在弹性体1上形成驻波,驻波a驱动动子沿直线正向移动,驻波b驱动动子沿直线负向移动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1