模块化预制舱式智能变电站的制作方法

1.本发明涉及变电站相关的技术领域,具体来讲涉及的是一种模块化预制舱式智能变电站。

背景技术:

2.目前,预装式变电站是当今配电系统中最经济、最实惠、最科学、最安全的一种新型配电装置,具有结构紧凑、占地少、可靠性高、安装简捷、标准化系列性强、易于与环境协调、使用灵活、便于移动等特点,非常符合现代城乡配电网改造和发展的需要;经过检索发现,申请号cn201320610232.x本实用新型公开了一种预制舱式变电站,包括双层预制舱式变电站组合模块和两个预制舱式变压器模块,两个预制舱式变压器模块位于双层预制舱式变电站组合模块的一侧,双层预制舱式变电站组合模块和预制舱式变压器模块之间形成消防通道;双层预制舱式变电站组合模块包括预制舱式开关箱体、预制舱式无功补偿箱体、预制舱式组合电器箱体和预制舱式二次控制箱体;预制舱式变压器模块包括预制舱式变压箱体和变压器,预制舱式开关箱体、预制舱式无功补偿箱体、预制舱式组合电器箱体和预制舱式二次控制箱体拼装在一起。采用拼装连接的预制舱式箱体建造预制舱式变电站,缩短预制舱式变电站的施工周期,减小对周围环境的影响,缩小占地面积。目前缺乏一种能够模块化实施的智能变电站。

技术实现要素:

3.因此,为了解决上述不足,本发明在此提供一种模块化预制舱式智能变电站;包括模块化舱体以及预装式变电站安装基础两部分;模块化舱体整体吊装在安装基础内腔中;而且舱体的组成结构包括抗暴晒层、防水层、阻燃层、高强度高分子材料层、保温隔热层、内层;所以本发明所述的模块化舱体隔热性能好,抗暴晒;机械强度高;防潮性强,不凝露;防腐、抗冻,使用寿命可达50年;具有很好的防火阻燃特性﹔外形美观,与环境融为一体。

4.本发明是这样实现的,构造一种模块化预制舱式智能变电站,其特征在于;包括模块化舱体以及预装式变电站安装基础两部分;模块化舱体整体吊装在安装基础内腔中;模块化舱体具有舱上盖体、舱体、散热窗、通风槽板、变压器室左门(5)、变压器室右门、舱体底框、铰链、显示面板、舱体锁扣;其中,舱上盖体、舱体和舱体底框形成该模块化舱体的主体部分;变压器室左门和变压器室右门安装在舱体侧面。

5.根据本发明所述模块化预制舱式智能变电站,其特征在于;所述安装基础具有混凝土底层、钢筋混凝土基础、采用50#砂浆实现的砖砌体、c10砼体层;钢筋混凝土基础的底部为c10砼体,钢筋混凝土基础与c10砼体形成整体,分别浇筑在混凝土底层的周围,砖砌体位于c10砼体层上部,混凝土底层中开设有水槽。

6.根据本发明所述模块化预制舱式智能变电站,其特征在于;舱体采用增强型环保材料加工而成;舱体整体吊装和运输;舱体的组成结构包括抗暴晒层、防水层、阻燃层、高强度高分子材料层、保温隔热层、内层。

7.根据本发明所述模块化预制舱式智能变电站,其特征在于;舱体底框其结构具有槽板a、槽板b、方管、槽板c、角板、槽板d、加强槽;槽板a、槽板b、方管、槽板c、角板、槽板d、加强槽相互焊接形成所述舱体底框。

8.根据本发明所述模块化预制舱式智能变电站,其特征在于;舱上盖体具有通风板a、通风板b、通风板c、通风板d、通风板e、通风板f以及上盖框架;通风板a、通风板b、通风板c、通风板d、通风板e、通风板f以及上盖框架相互焊接形成所述舱上盖体。

9.根据本发明所述模块化预制舱式智能变电站,其特征在于;预装式变电站基础还作如下处理;

10.(1)预装式变电站基础周围应预埋接地极,变压器和防雷接地可以合用,并且接地电阻≤4q;

11.(2)预装式变电站底部与基础结合部,需用水泥浆抹封,以防水流入电缆沟;

12.(3)电缆与电缆套管间的缝隙必须进行密封处理,以防止昆虫和小动物进入,防止渗水;

13.(4)将预装式变电站的接地点与预埋接地极联接。

14.根据本发明所述模块化预制舱式智能变电站,其特征在于;吊装及运输如下;

15.吊装:吊装应采用钢丝吊索;吊索上方的横杆长度应大于箱变外壳的宽度,以防止钢丝吊索损坏箱体﹔吊索下方的吊环挂在箱变底座标明的吊装位置。

16.运输:运输采用汽车运输;为防止箱体在运输过程中不必要的损伤、损坏,应将箱变与运输载体进行固定加固;运输中固定箱变的材料为尼龙绳索及尼龙网。

17.本发明具有如下优点:

18.其1,包括模块化舱体以及预装式变电站安装基础两部分;模块化舱体整体吊装在安装基础内腔中;而且舱体的组成结构包括抗暴晒层、防水层、阻燃层、高强度高分子材料层、保温隔热层、内层;所以本发明所述的模块化舱体隔热性能好,抗暴晒;机械强度高;防潮性强,不凝露;防腐、抗冻,使用寿命可达50年;具有很好的防火阻燃特性﹔外形美观,与环境融为一体。

19.其2,正常使用环境条件:

20.1),海拔高度:不超过1000m;高海拔环境下的技术条件根据国家标准执行。

21.2),周围空气温度:最高气温+40℃;最低气温

‑

35℃;

22.3),户外风速:不超过34m/s;

23.4),相对湿度:不超过90%(+25℃);

24.5),地震强度:水平加速度为0.4m/s2,垂直加速度为0.2m/s2;

25.6),在安装地点没有对设备导体和绝缘有严重影响的气体、蒸汽或其他化学腐蚀物质存在,地面倾斜度不超过5

°

。

26.其3,本发明吊装及运输如下;吊装;吊装应采用钢丝吊索;吊索上方的横杆长度应大于箱变外壳的宽度,以防止钢丝吊索损坏箱体﹔吊索下方的吊环挂在箱变底座标明的吊装位置。运输;交付运输的箱变没有外包装(运输采用汽车运输);长途运输时,为防止箱体在运输过程中不必要的损伤、损坏,应将箱变与运输载体进行固定加固;运输中固定箱变的材料为尼龙绳索及尼龙网。

附图说明

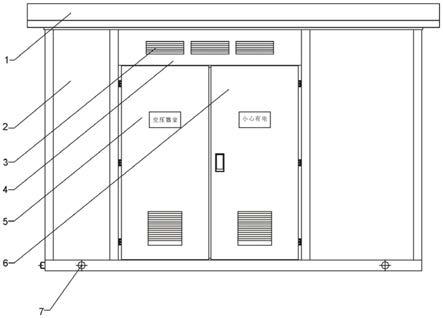

27.图1

‑

图2是本发明模块化舱体示意图;

28.图3是本发明安装基础对应的实施示意图;

29.图4是本发明中舱体组成结构示意图;

30.图5是本发明中舱体底框结构示意图;

31.图6

‑

图7是本发明中舱上盖体结构示意图。

具体实施方式

32.下面将结合附图1

‑

图7对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明通过改进在此提供一种模块化预制舱式智能变电站,如图1

‑

图7所示,可以按照如下方式予以实施;包括模块化舱体以及预装式变电站安装基础两部分;模块化舱体整体吊装在安装基础内腔中;模块化舱体具有舱上盖体1、舱体2、散热窗3、通风槽板4、变压器室左门5、变压器室右门6、舱体底框7、铰链8、显示面板9、舱体锁扣10;其中,舱上盖体1、舱体2和舱体底框7形成该模块化舱体的主体部分;变压器室左门5和变压器室右门6安装在舱体2侧面。

34.本发明所述模块化预制舱式智能变电站实施时;所述安装基础具有混凝土底层11、钢筋混凝土基础12、采用50#砂浆实现的砖砌体13、c10砼体层14;钢筋混凝土基础12的底部为c10砼体15,钢筋混凝土基础12与c10砼体15形成整体,分别浇筑在混凝土底层11的周围,砖砌体13位于c10砼体层14上部,混凝土底层11中开设有水槽16。

35.本发明所述模块化预制舱式智能变电站实施时;舱体2采用增强型环保材料加工而成;舱体整体吊装和运输;舱体2的组成结构包括抗暴晒层2.1、防水层2.2、阻燃层2.3、高强度高分子材料层2.4、保温隔热层2.5、内层2.6。

36.本发明所述模块化预制舱式智能变电站实施时;舱体底框7其结构具有槽板a7.1、槽板b7.2、方管7.3、槽板c7.4、角板7.5、槽板d7.6、加强槽7.7;槽板a7.1、槽板b7.2、方管7.3、槽板c7.4、角板7.5、槽板d7.6、加强槽7.7相互焊接形成所述舱体底框7。

37.本发明所述模块化预制舱式智能变电站实施时;舱上盖体1具有通风板a1.1、通风板b1.2、通风板c1.3、通风板d1.4、通风板e1.5、通风板f1.6以及上盖框架1.7;通风板a1.1、通风板b1.2、通风板c1.3、通风板d1.4、通风板e1.5、通风板f1.6以及上盖框架1.7相互焊接形成所述舱上盖体1。

38.本发明所述模块化预制舱式智能变电站实施时;预装式变电站基础还作如下处理;

39.(1)预装式变电站基础周围应预埋接地极,变压器和防雷接地可以合用,并且接地电阻≤4q;

40.(2)预装式变电站底部与基础结合部,需用水泥浆抹封,以防水流入电缆沟;

41.(3)电缆与电缆套管间的缝隙必须进行密封处理,以防止昆虫和小动物进入,防止渗水;

42.(4)将预装式变电站的接地点与预埋接地极联接。

43.本发明所述模块化预制舱式智能变电站实施时;吊装及运输如下;

44.吊装:吊装应采用钢丝吊索;吊索上方的横杆长度应大于箱变外壳的宽度,以防止钢丝吊索损坏箱体﹔吊索下方的吊环挂在箱变底座标明的吊装位置。

45.运输:运输采用汽车运输;为防止箱体在运输过程中不必要的损伤、损坏,应将箱变与运输载体进行固定加固;运输中固定箱变的材料为尼龙绳索及尼龙网。

46.本发明具有如下特点:

47.其1,包括模块化舱体以及预装式变电站安装基础两部分;模块化舱体整体吊装在安装基础内腔中;而且舱体2的组成结构包括抗暴晒层2.1、防水层2.2、阻燃层2.3、高强度高分子材料层2.4、保温隔热层2.5、内层2.6;所以本发明所述的模块化舱体隔热性能好,抗暴晒;机械强度高;防潮性强,不凝露;防腐、抗冻,使用寿命可达50年;具有很好的防火阻燃特性﹔外形美观,与环境融为一体。

48.其2,正常使用环境条件:

49.1),海拔高度:不超过1000m;高海拔环境下的技术条件根据国家标准执行。

50.2),周围空气温度:最高气温+40℃;最低气温

‑

35℃;

51.3),户外风速:不超过34m/s;

52.4),相对湿度:不超过90%(+25℃);

53.5),地震强度:水平加速度为0.4m/s2,垂直加速度为0.2m/s2;

54.6),在安装地点没有对设备导体和绝缘有严重影响的气体、蒸汽或其他化学腐蚀物质存在,地面倾斜度不超过5

°

。

55.其3,本发明吊装及运输如下;吊装;吊装应采用钢丝吊索;吊索上方的横杆长度应大于箱变外壳的宽度,以防止钢丝吊索损坏箱体﹔吊索下方的吊环挂在箱变底座标明的吊装位置。

56.运输;交付运输的箱变没有外包装(运输采用汽车运输);长途运输时,为防止箱体在运输过程中不必要的损伤、损坏,应将箱变与运输载体进行固定加固;运输中固定箱变的材料为尼龙绳索及尼龙网。

57.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1