一种永磁电机转子加工工艺及转子总装的制作方法

1.本发明涉及永磁电机转子加工技术领域,尤其涉及一种永磁电机转子加工工艺及转子总装。

背景技术:

2.永磁电机因为其节电效果突出,使用越来越广泛。实心转子永磁电机的转子是由铁磁体实心转子体和隔磁系统组成,其结构分为转子体和磁极支圈两个部分;随着永磁同步潜油电机的应用推广,目前市场上的永磁潜油电机转子的加工工艺还是借鉴了传统感应式异步潜油电机转子的加工工艺,但该种转子加工工艺是将转子片叠压成型转子铁芯,其在叠压时需要铜棒或其他工具完成多个转子片的限位,保证各转子片轴线共线,才可完成叠压成型工序;

3.但是,由于铜棒限位产生的误差,还需要额外的机械加工工序来对内径和外径进行尺寸控制,例如需要拉刀调整转子的内径,需要两次车削加工对外径进行控制,进而造成加工工艺所需步骤多、工艺流程复杂以及成本高等缺点。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在加工成本高的缺点,而提出的一种永磁电机转子加工工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.设计一种永磁电机转子加工工艺,包括如下步骤;

7.步骤1:将低碳钢毛坯下料,对毛坯进行锻造,将锻造好的实心转子体毛坯送至车床车加工,待冲压件通过自叠铆冲压机冲压成带有转子槽、铆接区的转子片;

8.步骤2:然后自叠铆冲压机将多个转子片通过铆接区相互叠铆成型转子铁芯;

9.步骤3:用激光在焊接口处完成转子铁芯中相邻转子片的焊接;在转子铁芯上装配永磁体,在转子铁芯的两端粘接隔磁环;隔磁环粘接完成后,转子铁芯在100℃-150℃的温度下烘烤50min-60min。

10.优选的,所述转子片通过连续模结构连续完成转子片的冲压和转子铁芯的叠铆成型,所述自叠铆冲压机叠铆成型转子铁芯时的压力为550kn-1000kn。

11.本发明还提供了一种永磁电机转子总装,包括外套座、定子铁芯和转子铁芯,所述定子铁芯固定安装在外套座的内侧,所述转子铁芯转动安装在定子铁芯的内侧。

12.优选的,所述外套座的外侧开设有若干键槽,所述键槽环绕着外套座均匀分布,所述外套座的内侧开设有若干定位槽,所述定位槽环绕着外套座均匀分布。

13.优选的,所述定子铁芯的外侧开设有若干定子通风槽,所述定子通风槽环绕着定子铁芯均匀分布。

14.优选的,所述定子铁芯的内侧开设有若干定子嵌线槽,所述定子嵌线槽环绕着定子铁芯的内壁均匀分布。

15.优选的,所述转子铁芯的中心位置开设有贯穿的轴孔,所述转子铁芯一端的侧壁上固定安装有若干永磁体,所述永磁体环绕着转子铁芯均匀分布,所述转子铁芯另一端的侧壁上开设有若干相应的定位孔。

16.本发明提出的一种永磁电机转子加工工艺,有益效果在于:本发明通过自叠铆冲压机将待冲压件冲压形成带有转子槽、铆接区和焊接口的转子片,随后,在转子片落料工位,每次落料的转子片均叠放在上一个冲压形成的转子片上,叠放在一起的相邻两个转子片通过铆接区相互配合,不需要再通过铜棒进行限位,自叠铆冲压机在落料工位的上模具下压即将最上方的转子片叠铆在下方相邻的转子片上,上模具连续工作,即可成型相邻转子片相互铆接的转子铁芯,此时的转子铁芯各个转子片的轴线基本重合,不需要通过再加工来完成内径和外径的修整,这就使得转子的整个加工工序也更少,降低了生产成本。

附图说明

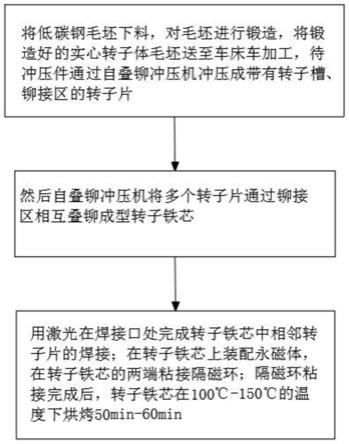

17.图1为本发明提出的一种永磁电机转子加工工艺的流程图;

18.图2为本发明提出的一种永磁电机转子总装的结构示意图;

19.图3为本发明提出的一种永磁电机转子总装的定子铁芯的结构示意图;

20.图4为本发明提出的一种永磁电机转子总装的转子铁芯的结构示意图一;

21.图5为本发明提出的一种永磁电机转子总装的转子铁芯的结构示意图二。

22.图中:外套座1、键槽11、定位槽12、定子铁芯2、定子通风槽21、定子嵌线槽22、转子铁芯3、轴孔31、永磁体32、定位孔33。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

24.实施例1:

25.参照图1,一种永磁电机转子加工工艺,包括如下步骤;

26.步骤1:将低碳钢毛坯下料,对毛坯进行锻造,将锻造好的实心转子体毛坯送至车床车加工,待冲压件通过自叠铆冲压机冲压成带有转子槽、铆接区的转子片;

27.步骤2:然后自叠铆冲压机将多个转子片通过铆接区相互叠铆成型转子铁芯;转子片通过连续模结构连续完成转子片的冲压和转子铁芯的叠铆成型,自叠铆冲压机叠铆成型转子铁芯时的压力为1000kn;

28.步骤3:用激光在焊接口处完成转子铁芯中相邻转子片的焊接;在转子铁芯上装配永磁体,在转子铁芯的两端粘接隔磁环;隔磁环粘接完成后,转子铁芯在100℃的温度下烘烤60min。

29.本发明通过自叠铆冲压机将待冲压件冲压形成带有转子槽、铆接区和焊接口的转子片,随后,在转子片落料工位,每次落料的转子片均叠放在上一个冲压形成的转子片上,叠放在一起的相邻两个转子片通过铆接区相互配合,不需要再通过铜棒进行限位,自叠铆冲压机在落料工位的上模具下压即将最上方的转子片叠铆在下方相邻的转子片上,上模具连续工作,即可成型相邻转子片相互铆接的转子铁芯,此时的转子铁芯各个转子片的轴线基本重合,不需要通过再加工来完成内径和外径的修整,这就使得转子的整个加工工序也

更少,降低了生产成本。

30.实施例2:

31.参照图1,一种永磁电机转子加工工艺,包括如下步骤;

32.步骤1:将低碳钢毛坯下料,对毛坯进行锻造,将锻造好的实心转子体毛坯送至车床车加工,待冲压件通过自叠铆冲压机冲压成带有转子槽、铆接区的转子片;

33.步骤2:然后自叠铆冲压机将多个转子片通过铆接区相互叠铆成型转子铁芯;转子片通过连续模结构连续完成转子片的冲压和转子铁芯的叠铆成型,自叠铆冲压机叠铆成型转子铁芯时的压力为550kn;

34.步骤3:用激光在焊接口处完成转子铁芯中相邻转子片的焊接;在转子铁芯上装配永磁体,在转子铁芯的两端粘接隔磁环;隔磁环粘接完成后,转子铁芯在150℃的温度下烘烤50min。

35.实施例3:

36.参照图2-5,包括外套座1、定子铁芯2和转子铁芯3,定子铁芯2固定安装在外套座1的内侧,转子铁芯3转动安装在定子铁芯2的内侧;外套座1的外侧开设有若干键槽11,键槽11用于外套座1进行安装;键槽11环绕着外套座1均匀分布,外套座1的内侧开设有若干定位槽12,定位槽12环绕着外套座1均匀分布,定位槽12用于对定子铁芯2进行定位安装;定子铁芯2的外侧开设有若干定子通风槽21,定子通风槽21环绕着定子铁芯2均匀分布;定子铁芯2的内侧开设有若干定子嵌线槽22,定子嵌线槽22环绕着定子铁芯2的内壁均匀分布;定子嵌线槽22用于导入线圈。

37.转子铁芯3的中心位置开设有贯穿的轴孔31,转子铁芯3一端的侧壁上固定安装有若干永磁体32,永磁体32环绕着转子铁芯3均匀分布,转子铁芯3另一端的侧壁上开设有若干相应的定位孔33。定子铁芯2保证了转子铁芯3在使用过程中各相邻转子片的相对固定,满足永磁电机的使用需求,工作过程更加稳定。

38.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1