一种多极电机转子的磁场热处理装置的制作方法

1.本技术涉及磁性材料热处理技术领域,尤其涉及一种多极电机转子的磁场热处理装置。

背景技术:

2.先进发电机和电机技术发展的重要特征就是功率密度不断提高,主要提升途径就是提高转子转速,转子主要用软磁材料加工,要求软磁材料同时具备高磁性能和高机械强度。软磁材料的力学性能和磁性能是一对互相矛盾制约的技术指标。因此,如何在保证高磁性能的同时提高强度。

技术实现要素:

3.为了解决上述技术问题,本技术提出了一种多极电机转子的磁场热处理装置,所述装置包括:

4.热处理装置,用于为软磁铁芯转子提供目标热处理温度;

5.马弗罐,设置在所述热处理装置中,用于为所述软磁铁芯转子提供真空环境或特定流量的保护气体;其中,所述马弗罐中设置有所述软磁铁芯转子;

6.磁场发生装置,设置在所述热处理装置中,与所述马弗罐接触,用于提供能够磁化所述软磁铁芯转子的磁场。

7.优选地,所述热处理装置包括:

8.炉体外壳;

9.加热炉膛,设置在所述炉体外壳内;其中,所述马弗罐设置在所述加热炉膛内;

10.加热炉丝,设置在所述加热炉膛上,用于为所述软磁铁芯转子提供目标热处理温度。

11.优选地,所述热处理装置还包括:

12.炉体保温层,设置在所述炉体外壳与所述加热炉膛之间。

13.优选地,所述磁场发生装置包括:

14.软磁磁轭,设置在所述炉体外壳与所述加热炉膛之间,并形成闭环;

15.电磁铁极头,所述电磁铁极头的一端设置在所述软磁磁轭上,另一端与所述马弗罐的外壁接触配合;

16.励磁线圈,设置在所述电磁铁极头上。

17.优选地,所述磁场发生装置还包括:

18.循环冷却管,设置在所述励磁线圈的内缘,用于为所述励磁线圈降温。

19.优选地,所述马弗罐呈筒型结构。

20.优选地,所述马弗罐采用无磁或弱磁不锈钢的材质制备。

21.优选地,所述电磁铁极头的数量和位置均与所述软磁铁芯转子的凸极对应。

22.优选地,所述软磁铁芯转子的凸极与所述马弗罐的内壁之间留有预设间隙。

23.本技术具有如下技术效果:

24.本技术可以实现多极铁芯全磁路的热处理,得到性能充分优化的高性能铁芯。

附图说明

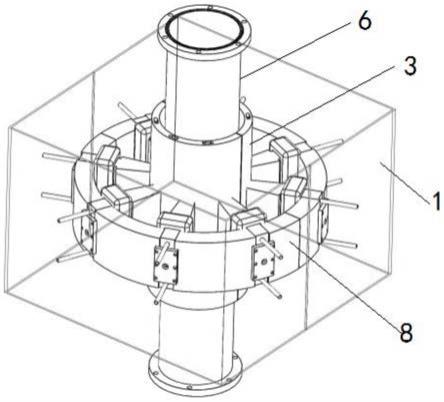

25.图1为本技术实施例提供的一种多极电机转子的磁场热处理装置的结构示意图;

26.图2为本技术实施例提供的一种多极电机转子的磁场热处理装置的内部结构示意图;

27.其中:1-炉体外壳;2-炉体保温层;3-加热炉膛;4-加热炉丝;5-软磁铁芯转子;6-马弗罐;7-电磁铁极头;8-软磁磁轭;9-励磁线圈;10-循环冷却管。

具体实施方式

28.结合附图1-2与具体实施方式对本技术作进一步详细描述:

29.本技术提供了一种多极电机转子的磁场热处理方法及装置,通过在软磁铁芯零件热处理过程中施加强磁场,实现铁芯性能优化。

30.在本技术实施例中,在热处理装置中配备与铁芯磁极数一致的励磁装置,该励磁装置可以耐受热处理装置高温,在热处理过程中提供足以满足铁芯磁化的磁场。通过上述方式,本技术能够通过以上方法可以实现多极铁芯全磁路的热处理,得到性能充分优化的高性能铁芯。

31.其中,热处理过程中采用导电杆提供的环形磁场,即可保证高磁性能的同时提高强度。功率增加,发电机和电机的尺寸也会相应增加,零件越大,其要求的磁场越大,因此励磁电流越大,如130mm直径的零件需要电流1300a以上,220mm直径零件,电流至少需要4000a,这就导致设备制造难度极大。另一方面,开关磁阻发电机和电机,由于转子没有缠绕线圈,可以实现更高转速,开关磁阻转子的主要特征是具有多个凸极,且主要依靠凸极的磁性能实现磁场相的转移,这时由于环形磁场热处理只能对转子的内环进行优化,无法对转子铁芯的凸极进行性能优化。

32.进一步,本技术实现100%磁路的性能优化,磁场强度也需满足要求。多极磁场热处理技术,广泛应用于alnico永磁合金的生产实践,常见的有2极、4极磁场热处理,2极磁场热处理可以加热和磁场同时实施,但4极则无法同时实施,一般是将零件放置在耐火保温材料套中,在磁场中冷却。

33.然而,现有多极磁场热处理都是在大气条件下完成的,不能直接用于软磁合金热处理,软磁合金在高温下必须有保护环境,如氢气或真空。

34.因此,本技术提供的高速转子热处理的关键问题就是如何实现软磁合金零件在真空/气氛保护下多极磁场热处理,其可标志性技术点在于:加热、磁场、真空/保护气氛可以同时实施,足以实现软磁合金磁化的多极磁场。

35.本技术能够实现软磁合金零件在真空/气氛保护下进行多极磁场热处理,可以同时实施加热、磁场、真空/保护气氛,多极磁场强度不低于8000a/m,足以实现软磁合金磁化。

36.在本技术其他实施例中,本技术提供一种多极电机转子的磁场热处理方法及装置,通过在软磁铁芯零件热处理过程中施加强磁场,实现铁芯性能优化。在热处理装置中配备与铁芯磁极数一致的励磁装置,通过电流激励产生和铁芯零件极数一致的磁场,一般情

况下励磁装置的电磁极头数量和铁芯极数相同,当铁芯极数为偶数时,电磁极头数量还可以为铁芯极数的一半,通过励磁极头磁场排斥的方法产生2倍的磁场磁极。

37.其中,该励磁装置可以耐受热处理装置高温,(一般指不低于800℃),励磁极头材料采用feco基软磁合金制备,励磁线圈采用耐高温导线绕制。铁芯热处理过程采用气体保护或真空热处理,即铁芯零件放置于筒型马弗罐中,罐体用无磁或弱磁不锈钢制备,罐体在热处理过程中通过一定流量的保护气体,如高纯氢气,也可保持真空状态。在热处理过程中提供足以满足铁芯磁化的磁场,为确保热处理过程中磁场应用效率,励磁电磁铁极头和铁芯极头尽量靠近,极头外沿顶端和马弗罐外缘为接触配合,铁芯极头外沿顶端和马弗罐內壁为接近配合,铁芯极头和电磁铁极头一一对应。

38.在本技术其他实施例中,请参阅图1和图2,本提供的一种多极电机转子的磁场热处理的装置,用于解决一种100kw以上高速开关磁阻发电机转子的磁场热处理需求,该软磁铁芯转子5有八个凸极,凸极直径200mm。

39.其中,在该实例中采用了一个八极磁场装置安装于立式管式炉中,管式炉由炉体外壳1、炉体保温层2、加热炉膛3、加热炉丝4以及加热电源组成,用于提供最高850℃的热处理温度;八极磁场装置由八个电磁铁极头7、软磁磁轭8、励磁线圈9、循环冷却管10组成,电磁铁极头采用feco合金制备,在800℃时磁感应强度不低于1.7t,极头数量和位置对应于8个转子凸极,励磁线圈8和励磁电源相连,励磁线圈采用耐温绝缘铜导线,可以耐受900℃高温,可提供不低于4000a/m的磁场,最高可达80000a/m,足以保证转子5的充分磁化,循环冷却管10布局于励磁线圈内缘,可以提供一定的降温效果,提高线圈的工作寿命。转子和极头、加热炉之间用不锈钢马弗罐6隔开,马弗罐厚度5mm,内壁和转子5极头尖端的距离为1~2mm。

40.本技术提供的实施方法过程为:

41.1、将转子零件放置于特定的工装上,装入马弗罐中,工装具有定位装置,可以将转子的凸极和电磁极头一一对应;

42.2、将马弗罐抽真空,达到0.1pa后,充入高纯净氢气,并按一定的流量持续;

43.3、将加热炉升温至700℃~800℃,到温后保持一定时间,按300℃/小时的冷却速度冷至200℃以下取出转子;

44.4、根据工艺要求,在加热、保温及降温过程中均可以施加磁场,磁场按电流强度控制,本实例中电源为10kw,提供电流最高为40a。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1