一种整车线束波纹管双向花缠工艺的制作方法

1.本发明涉及汽车线束制造技术领域,具体涉及一种整车线束波纹管双向花缠工艺。

背景技术:

2.汽车内的电气件众多,各部件之间大多通过汽车线束、联插件及外包裹的胶带相连,用于稳定传送电信号以及保证连接电路的可靠性,其中外缠胶带是为了向电子电气部件供应规定的电流值,防止对周围电路产生电磁干扰,排除电器短路以及使得线束布局更紧凑等一系列作用,现有的整车线束在对线束外套波纹管进行缠胶带加工过程,通常采用全缠、间隔缠以及花缠的缠绕方式。

3.但是,针对现有工艺在长期的加工过程中,发现仍存在一定的弊端:一、现有的自动缠胶带设备往往只适用于单根线束的胶带缠绕,而整车线束内种类众多,还包含带十字区或三角区连接件的线束,该类亦占很大比例,对于该类型线束通常采用人工缠绕胶带的方式,导致线束外的波纹管经常出现胶带缠绕不均,甚至漏缠及漏线的情况;二、对波纹管端部位于分支节点附近的旁支路线束无法稳定限位,缠绕的过程中伴随大幅度晃动及拉拽,易导致节点连接处电路连接松动甚至断路的情况。

技术实现要素:

4.本发明的目的在于提供一种整车线束波纹管双向花缠工艺,以解决现有技术中导致的上述缺陷。

5.一种整车线束波纹管双向花缠工艺,包括如下步骤:

6.s1:缠绕前处理:整车线束缠胶带位置包括十字形或三角形的分支节点和支线,先将线束上分支节点端部的支线位置用pvc/布基胶带进行2个胶带宽度的包扎,然后在包扎好的胶带上安装波纹管,防止划伤导线;

7.s2:线束定位安装:将支线上安装好波纹管的整车线束安装于定位架上,并用卡接头来固定定位架,让分支节点定位于定位架的中间位置;

8.s3:波纹管双向花缠胶带:通过安装于机架上的缠绕机构对分支节点两侧的波纹管同时进行单向的倾斜缠绕胶带,缠绕过程中靠近分支节点区域所缠绕的胶带呈相对密集分布,原理分支节点区域所缠绕的胶带则相对稀疏,单向缠绕胶带完毕后反向继续倾斜缠绕胶带,双向斜缠绕来形成花缠的包扎方式,直至对分支节点两侧支线上的波纹管全部缠绕;

9.s4:剪切胶带头:波纹管全部缠绕完毕后,通过人工手动裁断胶带的端头,并沿着原缠绕防线按压倾斜的胶带端头贴合至波纹管的端部;

10.s5:关机卸料:打开定位架并取出缠绕胶带完毕的整车线束。

11.优选的,所述定位架固定设置于机架的中部,且定位架的部呈开合铰接设置,定位架的下部限位滑动设置有整形板,所述卡接头设置于铰接处的端部,定位架的中部转动设

置有两个对称设置的弹性压辊。

12.优选的,所述缠绕机构包括驱动电机、滑动架以及自转圆柱架,所述驱动电机安装于机架的侧端,驱动电机的输出端连接有丝杠,所述丝杠的另一端转动设置于机架的另一侧,所述滑动架有两个,且两个所述滑动架的下端均螺纹连接于丝杠上,滑动架的中部滑动设置于机架上,滑动架上还开设有出带孔,所述自转圆柱架通过转杆转动设置于出带孔内,滑动架的侧端于出带孔的下方固定连接有托料架,滑动架的侧端于出带孔的上方固定设置有推板,转杆的上端固定连接有摆杆,所述摆杆上开设有条形开口,所述条形开口内滑动设置有滑杆,所述滑杆的下端固定连接于定位架上。

13.优选的,所述自转圆柱架上安装待缠绕的胶带,自转圆柱架不大于出带孔的内径,且胶带的缠绕端从出带孔的侧端口伸出,所述托料架在水平方向上与两个所述弹性压辊的中部相对应,所述推板在水平方上与整形板相对应。

14.本发明的优点在于:

15.通过在定位架上设置整形板和弹性压辊,以及在机架上设置缠绕机构,由驱动电机的输出端带动两个滑动架进行往复移动,经转杆和摆杆带动自转圆柱架变幅转动,随着胶带的倾斜缠绕角度相对于波纹管的轴线方向的锐角越来越大,越靠近中心位置的分支节点进行高重叠缠绕,漏出胶带宽度相对于重叠范围呈降低趋势,当波纹管单方向缠胶带完毕后,反向启动驱动电机使其输出端带动,使得分支节点附近的胶带反向倾斜缠绕,在波纹管上形成双向的花缠方式,交错缠绕且重叠密集度变化的花缠方式,能够保证波纹管完全缠绕,避免出现漏缠或漏线的情况,且靠近分支节点的胶带缠绕的覆盖更加密集,在波纹管晃动及拉拽的状态下,保证节点连接处的牢固程度,避免节点连接处电路连接松动甚至断路的情况。

附图说明

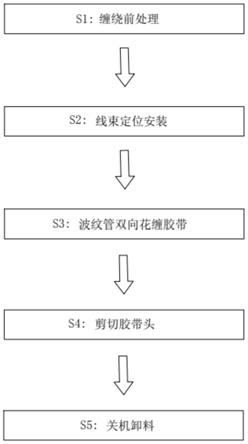

16.图1为本发明的工艺流程图。

17.图2为本发明中波纹管双向花缠胶带所用装置的结构示意图。

18.图3为本发明中缠绕机构的结构示意图。

19.图4为本发明中定位架及部分结构的装配示意图。

20.图5为本发明中胶带卷在向波纹管上单方向缠绕胶带的状态示意图。

21.图6为本发明中胶带卷在向波纹管上反方向缠绕胶带的状态示意图。

22.其中,1-机架,2-定位架,3-缠绕机构,21-整形板,22-弹性压辊,301-驱动电机,302-滑动架,303-自转圆柱架,304-丝杠,305-出带孔,306-转杆,307-托料架,308-推板,309-摆杆,310-条形开口,311-滑杆。

具体实施方式

23.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

24.如图1至图6所示,一种整车线束波纹管双向花缠工艺,包括如下步骤:

25.s1:缠绕前处理:整车线束缠胶带位置包括十字形或三角形的分支节点和支线,先将线束上分支节点端部的支线位置用pvc/布基胶带进行2个胶带宽度的包扎,然后在包扎

好的胶带上安装波纹管,防止划伤导线;

26.s2:线束定位安装:将支线上安装好波纹管的整车线束安装于定位架2上,并用卡接头来固定定位架2,让分支节点定位于定位架2的中间位置;

27.s3:波纹管双向花缠胶带:通过安装于机架1上的缠绕机构3对分支节点两侧的波纹管同时进行单向的倾斜缠绕胶带,缠绕过程中靠近分支节点区域所缠绕的胶带呈相对密集分布,原理分支节点区域所缠绕的胶带则相对稀疏,单向缠绕胶带完毕后反向继续倾斜缠绕胶带,双向斜缠绕来形成花缠的包扎方式,直至对分支节点两侧支线上的波纹管全部缠绕;

28.s4:剪切胶带头:波纹管全部缠绕完毕后,通过人工手动裁断胶带的端头,并沿着原缠绕防线按压倾斜的胶带端头贴合至波纹管的端部;

29.s5:关机卸料:打开定位架2并取出缠绕胶带完毕的整车线束。

30.在本实施例中,所述定位架2固定设置于机架1的中部,且定位架2的部呈开合铰接设置,定位架2的下部限位滑动设置有整形板21,所述卡接头设置于铰接处的端部,定位架2的中部转动设置有两个对称设置的弹性压辊22。

31.在本实施例中,所述缠绕机构3包括驱动电机301、滑动架302以及自转圆柱架303,所述驱动电机301安装于机架1的侧端,驱动电机301的输出端连接有丝杠304,所述丝杠304的另一端转动设置于机架1的另一侧,所述滑动架302有两个,且两个所述滑动架302的下端均螺纹连接于丝杠304上,滑动架302的中部滑动设置于机架1上,滑动架302上还开设有出带孔305,所述自转圆柱架303通过转杆306转动设置于出带孔305内,滑动架302的侧端于出带孔305的下方固定连接有托料架307,滑动架302的侧端于出带孔305的上方固定设置有推板308,转杆306的上端固定连接有摆杆309,所述摆杆309上开设有条形开口310,所述条形开口310内滑动设置有滑杆311,所述滑杆311的下端固定连接于定位架2上。

32.需要说明的是,所述驱动电机301为伺服电机,所述自转圆柱架303通过舵机进行动力输入,且其上安装的胶带卷为可拆卸设置,且胶带卷的侧端平面与摆杆309相垂直,使得在对波纹管缠绕胶带的过程中,胶带的倾斜缠绕角度相对于波纹管的轴线方向的锐角越来越大,进而越靠近中心位置的分支节点进行高重叠缠绕,漏出胶带宽度相对于重叠范围呈降低趋势。

33.在本实施例中,所述自转圆柱架303上安装待缠绕的胶带,自转圆柱架303不大于出带孔305的内径,且胶带的缠绕端从出带孔305的侧端口伸出。

34.在本实施例中,所述托料架307在水平方向上与两个所述弹性压辊22的中部相对应。

35.此外,所述推板308在水平方上与整形板21相对应,且推板308的下端面为均布胶条设置,使得放置线束时,无需对准分支节点的位置,对于两侧的支线便可以自动卡紧至整形板21的任意胶条下。

36.工作过程及原理:本发明在使用过程中,按工序依次进行缠绕前处理、线束定位安装、波纹管双向花缠胶带、剪切胶带头以及关机卸料,在波纹管双向花缠胶带的过程中,首先打开定位架2的上端铰接部,并放入外置有波纹管的线束,使得分支节点定位于两个弹性压辊22之间并通过卡接头固定,此时分支节点两端部的支线上的波纹管(或未安装波纹管的线束),被整形板21下端面的胶条卡紧到定位架2内;

37.然后,分别在两个自转圆柱架303上安装待用胶带,并拉动胶带端头绕接至波纹管端部,随即启动驱动电机301使其输出端带动丝杠304转动,进而带动其上的两个滑动架302同时前移,搭载于托料架307上的波纹管被出带孔305伸出的胶带呈倾斜缠绕,在自转圆柱架303的动力输入下胶带随着滑动架302的移动单方向倾斜缠绕,随着滑动架302和其上的推板308对整形板21的顶推作用,整形板21下端面的胶条会带动波纹管前进一小段距离,且波纹管同步进入弹性压辊22内相同距离,使得缠绕到分支节点附近的胶带捻入两个弹性压辊22之间,避免缠绕胶带的拉拽对支线波纹管的内部线束连接处造成松动;

38.且滑动架302的移动过程中,会经转杆306和摆杆309带动自转圆柱架303变幅转动,随着胶带的倾斜缠绕角度相对于波纹管的轴线方向的锐角越来越大,越靠近中心位置的分支节点进行高重叠缠绕,漏出胶带宽度相对于重叠范围呈降低趋势,当波纹管单方向缠胶带完毕后,反向启动驱动电机301使其输出端带动,使得分支节点附近的胶带反向倾斜缠绕,在波纹管上形成双向的花缠方式,交错缠绕且重叠密集度变化的花缠方式。

39.基于上述,本发明通过在定位架2上设置整形板21和弹性压辊22,以及在机架1上设置缠绕机构3,由驱动电机301的输出端带动两个滑动架302进行往复移动,经转杆306和摆杆309带动自转圆柱架303变幅转动,随着胶带的倾斜缠绕角度相对于波纹管的轴线方向的锐角越来越大,越靠近中心位置的分支节点进行高重叠缠绕,漏出胶带宽度相对于重叠范围呈降低趋势,当波纹管单方向缠胶带完毕后,反向启动驱动电机301使其输出端带动,使得分支节点附近的胶带反向倾斜缠绕,在波纹管上形成双向的花缠方式,交错缠绕且重叠密集度变化的花缠方式,能够保证波纹管完全缠绕,避免出现漏缠或漏线的情况,且靠近分支节点的胶带缠绕的覆盖更加密集,在波纹管晃动及拉拽的状态下,保证节点连接处的牢固程度,避免节点连接处电路连接松动甚至断路的情况。

40.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1