中频电炉金属液可控搅拌系统的制作方法

1.本发明涉及利用功率调试实现金属液的可控振荡搅拌。

背景技术:

2.中频电炉,广泛用于有色金属和黑色金属的熔炼。与其他铸造设备相比较,中频感应电炉具有热效率高、熔炼时间短、合金元素烧损少、熔炼材质广等优点。

3.在很多金属熔炼场合,需要大搅拌和成分混合均匀的特殊要求。例如:中频炉熔炼后期的合金配料,需要合金成分充分搅拌;真空熔炼领域,在将金属熔化为金属液后,需要长时间的低功率,大搅拌,将成分搅拌均匀,排气,同时不希望金属液有大的温升。

4.中频熔炼过程中,电磁场也会产生电磁力搅拌,但是这种搅拌有两个主要缺点,一是搅拌力跟功率成正比,功率越大搅拌力才越大,在需要大搅拌又不希望金属液升温的情况,无法满足;二是搅拌为四段式上下分层搅拌,上下两段线圈的金属液分层运动,炉体上下部分金属液成分很难混合的均匀,如图1所示。

5.传统的中频熔炼在需要低功率,大搅拌的场合,例如真空熔炼领域通常采用外加一个工频三相变压器,将线圈分为三段绕制,将三相变压器分别连接三段式线圈,通过改变工频三相变压器的档位,实现低功率,大搅拌的目的。但是,这样大大增加了设备的成本,系统维护性差。

技术实现要素:

6.本发明提出了一种中频电炉金属液可控搅拌系统;通过控制中频电炉的功率按照设定的大小和频率调节,实现中频炉内金属溶液的机械搅拌,通过数字控制实现金属液的充分搅拌,不改变炉体结构,也需要增加外部设备辅助,大大节省了成本;可广泛用于可变功率,大搅拌的场合,例如合金成分混合、真空熔炼,铝金属熔炼等场合;可靠性高,成本低;克服现有技术中的缺陷。

7.本发明提供一种中频电炉金属液可控搅拌系统,包括中频电炉的主回路和控制器;中频电炉的主回路包括:直流供电电源vdc、直流滤波电容c1、逆变谐振电容c2、逆变谐振电容c3、炉体线圈l1、交流换流电感l2、交流换流电感l3、逆变二极管d1、逆变二极管d2、逆变可控硅s1、逆变可控硅s2;直流滤波电容c1的正极与直流供电电源vdc的正极连接,直流滤波电容c1的负极与直流供电电源vdc的负极连接;逆变谐振电容c2的一端与直流滤波电容c1的正极连接,逆变谐振电容c2的另一端与炉体线圈l1的一端连接;逆变谐振电容c3的一端与直流滤波电容c1的负极连接,逆变谐振电容c3的另一端与炉体线圈l1的一端连接;逆变可控硅s1的正极与直流滤波电容c1的正极连接;交流换流电感l2的一端与逆变可控硅s1的负极连接,交流换流电感l2的另一端与炉体线圈l1的另一端连接;逆变二极管d1的正极与逆变可控硅s1的负极连接,逆变二极管d1的负极与逆变可控硅s1的正极连接;逆变可控硅s2的负极与直流滤波电容c1的负极连接;交流换流电感l3的一端与逆变可控硅s1的正极连接,另一端与炉体线圈l1的另一端连接;逆变二极管d2的正极与逆变可控硅s2的

负极连接,逆变二极管d2的负极与逆变可控硅s2的正极连接;控制器设置有第一定时器t1;第一定时器t1的定时时间t

time1

。

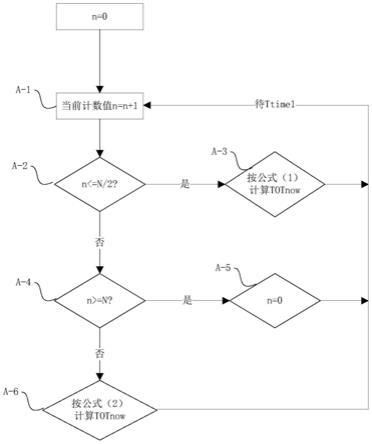

8.第一定时器t1执行以下步骤:

9.步骤a-1、n=n+1,n初始时为0;

10.步骤a-2、判断n是否小于等于n/2;当n《=n/2时进入步骤a-3;否则进入步骤a-4;

11.步骤a-3、当前可控硅s1、s2关断时间tot

now

为:

[0012][0013]

然后,返回步骤a-1,待t

time1

后下一次启动;

[0014]

步骤a-4、判断n是否大于等于n;当判断n》=n时进入步骤a-5;否则进入步骤a-6;

[0015]

步骤a-5、令n=0,然后返回步骤a-1,待t

time1

后下一次启动;

[0016]

步骤a-6、当前可控硅s1、s2关断时间tot

now

为:

[0017][0018]

然后,返回步骤a-1,待t

time1

后下一次启动;

[0019]

tot

peak-set

为tot在功率正弦波波峰时的值;

[0020]

tot

zero

为tot在功率正弦波波谷时的值;

[0021]

n为每个功率正弦波周期内进入第一定时器t1的总次数;

[0022]

n为进入第一定时器t1的次数的计数值;

[0023]

控制器按照当前可控硅s1、s2关断时间tot

now

控制可控硅s1、s2的通断时间。

[0024]

进一步,本发明还提供一种中频电炉金属液可控搅拌系统,具有以下特征:控制器还设置有第二定时器t2;第二定时器t2的定时时间t

time2

;

[0025]

第二定时器t2的定时时间t

time2

的初始值为tot在功率正弦波波谷时的值tot

zero

;

[0026]

当第二定时器t2接收到逆变电流过零点信号时,第二定时器t2的定时时间t

time2

为到当前可控硅s1、s2关断时间tot

now

,即

[0027]

t

time2

=tot

now

;

[0028]

第二定时器t2定时时间t

time2

按照tot

now

,发出可控硅触发脉冲,触发相应的逆变可控硅通断。

[0029]

进一步,本发明还提供一种中频电炉金属液可控搅拌系统,具有以下特征:第二定时器t2初始时,还设定k=1。

[0030]

当第二定时器t2接收到逆变电流过零点信号时,第二定时器t2的定时时间t

time2

为到当前可控硅s1、s2关断时间tot

now

后,第二定时器t2判断k是否等于1。

[0031]

当k=1时,第二定时器t2发出针对逆变可控s1的触发脉冲,且设定k=2;然后等待下一次逆变电流过零信号再触发下一个循环。

[0032]

当k=2时,第二定时器t2发出针对逆变可控s2的触发脉冲,且设定k=1;然后等待下一次逆变电流过零信号再触发下一个循环。

[0033]

进一步,本发明还提供一种中频电炉金属液可控搅拌系统,具有以下特征:每个功率正弦波周期内进入第一定时器t1的总次数n:

[0034]

[0035]

其中,f

set

为功率正弦波的频率。

[0036]

进一步,本发明还提供一种中频电炉金属液可控搅拌系统,具有以下特征:功率正弦波的频率f

set

=中频炉体内金属液的固有机械振荡频率。

[0037]

本发明还提供一种中频电炉金属液可控搅拌系统,使功率按照一定的大小和频率做正弦波变化,从而激发炉体内金属液的机械振荡,产生炉体内金属液的整体搅拌。功率按照一定的大小和频率做正弦波变化的波形简称功率正弦波,功率正弦波产生的机械搅拌叠加在原有的四段式电磁搅拌上,实现炉体内上下层金属液的充分混合,保证成分均匀。通过控制功率正弦波的频率和峰值,控制搅拌的力度和炉体内金属液的温升,实现金属液的低功率,大搅拌,同时温升可控。

附图说明

[0038]

图1是传统的中频电炉工作时线圈内金属液的运动方向示意图。

[0039]

图2是实施例中的中频电炉金属液可控搅拌系统的示意图。

[0040]

图3是中频电炉的功率高频的正弦波形图。

[0041]

图4是实施例中的控制器内第一定时器的流程图。

[0042]

图5是实施例中的控制器内第二定时器的流程图。

[0043]

图6是传统控制逆变可控硅、逆变二极管、逆变电流和可控硅关断时间tot的关系图。

[0044]

图7是实施例中叠加的中频电炉内金属液的运动方向示意图。

具体实施方式

[0045]

为了更加清晰的说明本发明的实现方式,以下结合附图及实例,对本发明进行进一步详细说明。此处所描述的具体例子仅仅用于解释本发明内容,并不用于限定本实施方式。

[0046]

实施例

[0047]

如图2所示,本是实施例中,中频电炉金属液可控搅拌系统,包括:中频电炉的主回路、控制器和过零检测电路。

[0048]

中频电炉的主回路包括:直流供电电源vdc、直流滤波电容c1、逆变谐振电容c2、逆变谐振电容c3、炉体线圈l1、交流换流电感l2、交流换流电感l3、逆变二极管d1、逆变二极管d2、逆变可控硅s1、逆变可控硅s2。

[0049]

直流滤波电容c1的正极与直流供电电源vdc的正极连接,直流滤波电容c1的负极与直流供电电源vdc的负极连接;逆变谐振电容c2的一端与直流滤波电容c1的正极连接,逆变谐振电容c2的另一端与炉体线圈l1的一端连接;逆变谐振电容c3的一端与直流滤波电容c1的负极连接,逆变谐振电容c3的另一端与炉体线圈l1的一端连接;逆变可控硅s1的正极与直流滤波电容c1的正极连接;交流换流电感l2的一端与逆变可控硅s1的负极连接,交流换流电感l2的另一端与炉体线圈l1的另一端连接;逆变二极管d1的正极与逆变可控硅s1的负极连接,逆变二极管d1的负极与逆变可控硅s1的正极连接;逆变可控硅s2的负极与直流滤波电容c1的负极连接;交流换流电感l3的一端与逆变可控硅s1的正极连接,另一端与炉体线圈l1的另一端连接;逆变二极管d2的正极与逆变可控硅s2的负极连接,逆变二极管d2

的负极与逆变可控硅s2的正极连接。

[0050]

过零检测电路检测逆变电流是否过零点,当逆变电流过零点时,将逆变电流过零点信号传输给控制器。控制器按照当前可控硅s1、s2关断时间tot

now

控制可控硅s1、s2的通断时间。

[0051]

如图3所示,功率正弦波波谷时的值为固定的,设为tot

zero

,功率正弦波波峰时的值为固定的,设为tot

peak-set

。功率正弦波的频率f为固定的,设为f

set

,当此值越靠近中频炉体内金属液的固有机械振荡频率时,金属液的搅拌力越大。所以,当功率正弦波的频率f

set

=中频炉体内金属液的固有机械振荡频率时,金属液的搅拌力最大,根据搅拌的金属液不同,设置相应的功率正弦波的频率f

set

。

[0052]

控制器内设置有第一定时器t1,第一定时器t1的定时时间t

time1

。通过定时器t1和功率正弦波的频率f

set

可以计算出运行时刻的功率在功率正弦波的位置。一个功率正弦波的周期内,定时器t1可以进入定时器1的中断次数为n,则:

[0053][0054]

第一定时器t1执行以下步骤:

[0055]

初始状态n=0,n为进入第一定时器t1的次数的计数值。

[0056]

步骤a-1、n=n+1;

[0057]

步骤a-2、判断n是否小于等于n/2;当n《=n/2时进入步骤a-3;否则进入步骤a-4;

[0058]

步骤a-3、当前可控硅s1、s2关断时间tot

now

为:

[0059][0060]

然后,返回步骤a-1,待t

time1

后下一次启动;

[0061]

步骤a-4、判断n是否大于等于n;当判断n》=n时进入步骤a-5;否则进入步骤a-6;需要说明的是,正常情况下n可能大于n,为了防止漏洞的出现,该步骤判断n是否大于等于n。

[0062]

步骤a-5、令n=0,然后返回步骤a-1,待t

time1

后下一次启动;

[0063]

步骤a-6、当前可控硅s1、s2关断时间tot

now

为:

[0064][0065]

然后,返回步骤a-1,待t

time1

后下一次启动;

[0066]

n为进入第一定时器t1的次数的计数值。

[0067]

控制器按照当前可控硅s1、s2关断时间tot

now

控制可控硅s1、s2的通断时间。

[0068]

本实施例中,控制器内还设置有控制器还设置有第二定时器t2;第二定时器t2的定时时间t

time2

。如图5所示:

[0069]

第二定时器t2初始时,设定k=1。

[0070]

第二定时器t2的定时时间t

time2

的初始值为tot在正弦波波谷时的值tot

zero

;即

[0071]

t

time2

=tot

zero

。

[0072]

该步骤是为了给予第二定时器t2一个初始值,可以启动第二定时器t2,该值在后续的控制过程中,不起作用。

[0073]

然后,第二定时器t2启动后,需要启动中频电炉的主回路,第一次直接读取当前可

控硅s1、s2关断时间tot

now

;即t

time2

=tot

now

。

[0074]

然后,第二定时器t2判断k是否等于1。

[0075]

当k=1时,第二定时器t2发出针对逆变可控s1的触发脉冲,且设定k=2;然后等待下一次逆变电流过零信号再触发下一个循环。

[0076]

当k=2时,第二定时器t2发出针对逆变可控s2的触发脉冲,且设定k=1;然后等待下一次逆变电流过零信号再触发下一个循环。

[0077]

需要说明第二定时器t2后续的定时时间t

time2

更新为当前可控硅s1、s2关断时间tot

now

,都需要逆变电流过零点信号触发。仅第一次的进入赋值不需要触发,是为了启动中频电炉的主回路。

[0078]

中频电炉金属液可控搅拌系统的工作原理:

[0079]

传统中频电炉启动后,通过轮流导通逆变可控硅s1和s2控制中频电炉工作。如图6所示,t1时刻,可控硅s1导通,逆变电流从二极管d2换流到可控硅s1;t2时刻,由于电压反向,可控硅s1关断,二极管d1导通;t3时刻,可控硅s2导通,逆变电流从二极管d1换流到可控硅s2;t4时刻,由于电压反向,可控硅s2关断,二极管d2导通。可控硅s1、s2,二极管d1、d2依次周期工作。逆变二极管d1、d2工作时间即可控硅s1、s2关断时间tot。

[0080]

中频电炉的功率从逆变侧计算为:

[0081][0082]vinv

为逆变电压,i

inv

为逆变电流,为逆变电压和逆变电流的角度,通过控制可以控制中频电炉的功率。角度对应的实际时间为可控硅关断时间tot。

[0083][0084]

t

resonace

为中频电炉负载的谐振周期,360

°

为一个周期为360度。

[0085]

本发明提供的一种中频电炉金属液可控搅拌系统,通过控制tot来控制功率,也就是通过调节逆变可控硅s1、s2触发的时刻来控制功率,如图6所示,相对于逆变电流过零点,逆变可控硅s1、s2触发的时刻越早,tot越小,越小,功率越大,所以tot

peak-set

越小,功率正弦波的峰值越大,有效值也就越大。如图3所示,把高频的中频电炉的功率波形整体看,可以认为是2个周期的功率正弦波。低频的正弦波为功率按照一定的大小和频率做正弦波变化产生的机械振荡力,功率按照正弦波调制产生的这个周期机械振荡力,这个力会叠加在之前四段式电磁搅拌力上。

[0086]

本发明提供的一种中频电炉金属液可控搅拌系统,在如图1所示的四段式电磁搅拌的基础上,叠加了一个整个炉体区域内运行的机械搅拌,如图7所示。炉体尺寸和炉体形状不同的情况下,叠加的机械搅拌的运动方向略有不同。可以通过调整功率正弦波运行的频率f

set

靠近中频电炉内的金属液机械振荡的频率,达到最大的搅拌效果。

[0087]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1