一种电驱动总成的电机转子冷却系统的制作方法

1.本实用新型涉及新能源汽车电驱动总成冷却的技术领域,具体为一种电驱动总成的电机转子冷却系统,主要用于提高对电机转子的冷却效率。

背景技术:

2.电机转子在工作的过程中会发热,而发热会对电机转子自身的寿命造成影响,甚至影响整个工作进程。为了保证电机转子的使用寿命,为电机转子散热是必不可少的,而研究也针对如何提高散热效率进行。公开号为cn107659017a的专利中提出了一种用于电机转子冷却结构,包括与转子的转轴一端固定连接、位于变速器壳体内的变速器齿轮,所述变速器齿轮与转轴中心处分别设有相互接通的齿轮空心腔和轴空心腔,变速器齿轮与转轴相接的一端设有回流孔,变速器齿轮的齿轮空心腔另一端接通油泵,所述油泵和回流孔分别接通变速器内部的液态油。通过形成由油泵依次到齿轮空心腔、轴空心腔、回流孔,再返回到油泵的冷却回路,但对电机转子的冷却仅通过轴空心腔进行,冷却面积较小,冷却效率较低。

技术实现要素:

3.本实用新型的目的在于提供一种电驱动总成的电机转子冷却系统,主要用于提高对电机转子的冷却效率。

4.本技术为了解决上述技术问题,提供了一种电驱动总成的电机转子冷却系统,包括油泵、电机转子、变速机、油底壳,所述油泵的吸油口浸没于油底壳中,所述油泵的出油口与所述变速机一端密封连接,其特征在于:所述变速机内设有第一油道,所述电机转子内设有第二油道,所述变速机置入所述电机转子内,使得所述第一油道与所述第二油道连通;所述变速机的壳体上设有第三油道,所述第三油道两端分别连通所述第二油道和油底壳;所述电机转子壳体内还设有第四油道,所述第四油道沿着所述第二油道的周向设置,且与所述第二油道连通。

5.作为优选,所述变速机的外壁与所述电机转子的内壁间密封连接。

6.作为优选,所述变速机设于所述电机转子内的尾端外壁与所述电机转子内壁的连接处设有密封圈。

7.作为优选,所述变速机外壁上留有凹槽,所述凹槽与所述电机转子内壁间形成第三油道。

8.作为优选,所述变速机的外壁与所述电机转子的内壁间花键连接。

9.作为优选,所述第三油道设于所述变速器壳体内部,形成供油液流通的通道。

10.作为优选,所述第一油道与所述第二油道的衔接处设有单向片,所述单向片与所述第一油道垂直,且所述单向片与所述变速机壳体端面上端连接。

11.作为优选,所述单向片的面积大于所述第一油道的面积,且小于所述第二油道的面积。

12.作为优选,所述单向片采用合页结构与所述变速机连接。

13.作为优选,所述第四油道沿着所述第二油道横截面周向设置多个或沿着所述第二油道外围螺旋设置一个。

14.本实用新型具有如下技术效果:

15.1.油液从油底壳依次流经油泵、变速机内的第一油道、电机转子内第二油道、变速机壳体内的第三油道后又返回油底壳,形成循环的冷却回路,可在电机转子工作过程中不断换热,延长电机转子的使用寿命,除外,在电机转子壳体内设置第四油道的方式进一步增加对电机转子的冷却面积,提高了冷却效率。

16.2.变速机的外壁与电机转子的内壁间密封连接,使得第二油道内的油液不会渗入变速机与电机转子之间,防止油液造成损失。

17.3.设于变速机壳体上的第三油道可以不同的方式设置,若变速机的外壁与电机转子内壁间密封连接,则可直接在变速机的外壁上留有凹槽,凹槽直接与电机转子的内壁间形成第三油道,这种设计在制造时比较简单;除此之外,还可直接在变速机壳体内设置第三油道,制造较为复杂,但减少了在变速机外壁与电机转子内壁间进行密封的操作。

18.4.变速机的外壁与电机转子的内壁间花键连接的连接方式便于电子转子对变速机传输动能。

19.5.基于变速机直接置入电机转子内,使得变速机壳体一端端面与第二油道内油液接触的结构,在第一油道与第二油道间设置单向片,并且设置单向片的面积大于第一油道的面积,小于第二油道的面积,使得油液只能从第一油道流入第二油道,而不能从第二油道流入第一油道,防止油液发生回流的情况。

20.6.采用合页的方式连接单向片与变速机,便于实现第一油道内的油液冲击单向片,使得单向片与变速机端面间形成开口,让油液顺利流入第二油道,而第二油道内的油液流向第一油道时,油液冲击使得单向片与变速机端面间紧贴,阻止油液进入第一油道。

21.7.沿着第二油道横截面轴向设置多个第四油道或在第二油道外围螺旋设置一个第四油道,极大地增加了油液对电机转子的冷却面积,提高了散热效率。

附图说明

22.图1 原理示意图

23.图2 冷却循环回路示意图

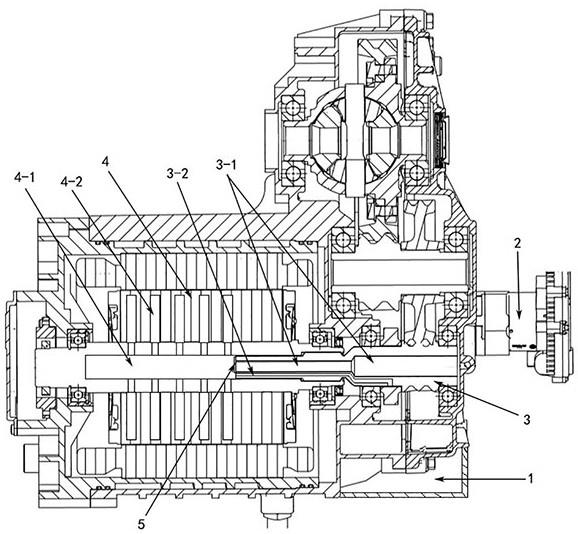

24.其中,1-油底壳;2-油泵;3-变速机;3-1-第一油道;3-2-第三油道;4-电机转子;4-1-第二油道;4-2-第四油道;5-单向片。

具体实施方式

25.这里使用的术语仅用于描述特定实施例的目的,而不意图限制本实用新型。 除非另外定义,否则本文使用的所有术语具有与本实用新型所属领域的普通技术人员通常理解的相同的含义。将进一步理解的是,常用术语应该被解释为具有与其在相关领域和本公开内容中的含义一致的含义。本公开将被认为是本实用新型的示例,并且不旨在将本实用新型限制到特定实施例。

26.本实施例提供一种电驱动总成的电机转子4冷却系统,主要用于提高对电机转子4

的冷却效率。该系统包括油泵2、电机转子4、变速机3、油底壳1,油泵2的吸油口浸没于油底壳1中,油泵2的出油口与变速机3一端密封连接,其特征在于:变速机3内设有第一油道3-1,电机转子4内设有第二油道4-1,变速机3置入电机转子4内,使得第一油道3-1与第二油道4-1连通;变速机3的壳体上设有第三油道3-2,第三油道3-2两端分别连通第二油道4-1和油底壳1;电机转子4壳体内还设有第四油道4-2,第四油道4-2沿着第二油道4-1的周向设置,且与第二油道4-1连通。

27.相较于采用外置冷却液回路的形式,利用电驱动总成的内部结构形成对电机转子4系统的冷却回路减小了占用空间,便于在汽车内安装。本实施例中,图1所示,油泵2的吸油口浸没于油底壳1中,从油底壳1内西区冷却的油液,进而从油泵2的出油口流入变速机3内的第一油道3-1,其中,出油口与变速机3密封连接,防止油泵2的出油口与变速机3处发生渗油现象,造成油液的浪费。油液经第一油道3-1流入电机转子4内的第二油道4-1,经第二油道4-1的出油口流入第三油道3-2,第三油道3-2直接连通油底壳1,形成冷却油液的循环,达到对电机转子4的循环性散热,由于整个回路的油泵2、第一油道3-1、第二油道4-1、第三油道3-2间均密封连接,保证了油液不在回路中造成损失,且置于电驱动总成内部的回路在减少占用面积的同时扩大了内部的散热面积,更利于电机转子4的散热,油液流通路径如图2所示。

28.本实施例中,变速机3的外壁与电机转子4的内壁间密封连接。密封连接使得电机转子4内的第二油道4-1内的油液不会进入变速机3外壁与电机转子4内壁之间,不造成回流,防止油液的流失,保证冷却效率,同时保证电机转子4将动力传输到变速机3上。本实施例中,变速机3外壁上留有凹槽,凹槽与电机转子4内壁间形成第三油道3-2。而变速机3上除凹槽开口处的其他外壁均与电机转子4的内壁紧密贴合,为防止油液从第三油道3-2渗入变速机3外壁与电机转子4内壁贴合区域,可在形成第三油道3-2的槽口两侧设置密封结构。除密封连接外,变速机3的外壁与电机转子4的内壁间花键连接。花键连接结构在动力传输方面更加有效,当然,为了保证第二油道4-1内的油液不流入变速机3外壁与电机转子4内壁之间,其间设有密封圈。所述第三油道3-2设于所述变速器壳体内部,形成供油液流通的通道。形成圆周闭合的通道,不同于在变速机3上形成凹槽的形式,这种闭合的通道不需要进一步进行密封,只需在第三油道3-2的进口与出口处进行密封即可。本实施例中,变速机3设于电机转子4内的尾端外壁与电机转子4内壁的连接处设有密封圈。通过采用密封圈的方式防止油液从第二油道4-1渗入变速机3外壁与电机转子4内壁间的间隙中。

29.本实施例中,第一油道3-1与第二油道4-1的衔接处设有单向片5,单向片5与第一油道3-1垂直,且单向片5与变速机3壳体端面上端连接。由于变速机3置于电机转子4内部,使得变速机3的壳体接触到第二油道4-1的端面与第二油道4-1接触,即变速机3的壳体外径与第二油道4-1的直径相同,为了便于设计,将单向片5设置在变速机3壳体端面上,并在将其上端与变速机壳体端面连接。另外,单向片5的面积大于第一油道3-1的面积,且小于第二油道4-1的面积。即使得单向片5不会进入第一油道3-1内,而可以在第二油道4-1内进行相应的活动,而同时单向片5还不能挡住第三油道3-2的进油口。因本实施例中,单向片5采用合页结构与变速机3连接。使得单向片5的下端可以活动在第二油道4-1内,当第一油道3-1内的油液冲击到单项片时,单向片5下端呈开口形式,使得油液进入第二油道4-1内,而若第二油道4-1内的油液再逆流向第一油道3-1时,单向片5下端与变速机3尾端面紧贴、闭合,阻

止油液进入第一油道3-1,防止了油液发生回流的危险。

30.由于上述回路形式对电机转子4的散热面积较小,为了进一步提高散热效率,本实施例中在上述回路的基础上,在电机转子4壳体内设置第四油道4-2,如图2,所述第四油道4-2沿着所述第二油道4-1横截面周向设置多个或沿着所述第二油道4-1外围螺旋设置一个。沿着第二油道4-1横截面周向设置多个第四油道4-2时,其中每个第四油道4-2的进口与出口均与第二油道4-1连通,油液从第二油道4-1进入第四油道4-2的进口,进而通过第四油道4-2,从出口再流入第二油道4-1。多个第四油道4-2间可均匀分布,更利于对电机转子4各处的均匀散热。沿着第二油道4-1的圆周外壁(即电机转子4壳体内沿着第二油道4-1周围一圈),采用螺旋的形式设计唯一的第四油道4-2时,第四油道4-2的进口与出口均在第二油道4-1内,这种方式相较于第一种散热面积更大,也使得电机转子4的实体构造面积更小,减少用材。

31.虽然描述了本实用新型的实施方式,但是本领域普通技术人员可以在所附权利要求的范围内做出各种变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1