一种鼠笼型转子铁心导条涨紧工装的制作方法

1.本实用新型涉及一种鼠笼型发电机,具体涉及一种鼠笼型转子铁心导条涨紧工装。

背景技术:

2.目前国内生产的鼠笼电机产品的转子(铜排型),需要将成型的铜排(即导条)穿入铁心,铜排与铁心属于间隙配合,在铜排穿入铁心后,铜排与铁心之间存在间隙。若不采取紧固措施,电机转子无法高速旋转,固需在铜排穿入铁心后敲击铜排上表面(铁心为开口槽,与铜排上侧存在缝隙),使铜排产生形变,从而达到铜排与铁心固定的目的。

3.常规的铁心涨紧方法为,制作一个錾子(圆钢头部敲扁并做热处理),一名操作工人将錾子摆放于需要涨紧的位置并扶稳,另一名操作工人用铁榔头敲击錾子以达到涨紧导条的目的,但这种錾子存在如下问题及风险:

4.1、用手扶住錾子,錾子的涨紧位置全凭手工控制,不能确保涨紧位置符合原始设计要求;

5.2、敲击錾子时若錾子未与铜排垂直摆放,敲击时可能使錾子歪斜,损伤铁心;

6.3、敲击錾子时,若落锤位置存在偏差,可能敲伤扶錾子的工人,造成工伤;

7.4、錾子反复敲击,头部极易损伤,头部损伤后錾子就无法继续使用,消耗极大,使用成本较高;

8.5、每次敲击完成后,扶錾子的操作人员须重新调整錾子的位置,需测量单个待涨紧导条上的相邻两个需涨紧点间距离(每个导条上有多个需涨紧点),将錾子放在下一个需涨紧点上,并找准导条的中心位置,工作效率较低。

技术实现要素:

9.本实用新型所要解决的技术问题是针对上述现有技术的不足提供一种鼠笼型转子铁心导条涨紧工装,本鼠笼型转子铁心导条涨紧工装结构简单,把手为操作人员扶住导条涨紧工装的位置,远离敲击点,避免造成人员受伤;可以确保涨紧时涨紧位置在导条正中心上;可确保敲击涨紧时涨紧工装不会歪斜,保证在涨紧过程中不会损伤铁心;涨紧工具为可拆卸结构,在涨形头部损坏后,更换涨形头部小工件即可,降低了成本损耗;工作效率高。

10.为实现上述技术目的,本实用新型采取的技术方案为:

11.一种鼠笼型转子铁心导条涨紧工装,包括底座、涨紧工具和把手;

12.所述底座的底部为圆弧面,且底座的底部圆弧与转子铁心外圆的圆弧相同,所述底座的底部设有两个凸台,两个所述凸台之间的间距与转子铁心上m个铁心槽的总距离相同,所述 m为大于1的奇数,所述底座的中部设有内部孔洞,所述涨紧工具位于底座的内部孔洞内且涨紧工具与底座的内部孔洞弹性连接,所述涨紧工具与底座的内部孔洞小间隙配合,所述涨紧工具包括敲形体和涨形头部,所述敲形体和涨形头部可拆卸连接,且敲形体位于涨形头部上方;

13.所述把手与底座固定连接。

14.作为本实用新型进一步改进的技术方案,所述m为3。

15.作为本实用新型进一步改进的技术方案,所述底座的宽度与单个待涨紧导条(可简称导条)上的相邻需涨紧点之间的间距相同。

16.作为本实用新型进一步改进的技术方案,所述涨紧工具与底座的底部垂直设置。

17.作为本实用新型进一步改进的技术方案,所述涨紧工具的敲形体的下部设有滑槽,所述涨形头部的上部与敲形体的滑槽插接;所述涨形头部的上部与滑槽形状相同,所述滑槽均为燕尾槽形状。

18.作为本实用新型进一步改进的技术方案,所述底座上的内部孔洞为方孔。

19.作为本实用新型进一步改进的技术方案,所述底座的内部孔洞包括上粗孔洞和下细孔洞,所述上粗孔洞和下细孔洞连接位置形成有台阶,所述台阶上开设有第一安装槽,所述涨紧工具的敲形体的底部开设有与该第一安装槽位于同一垂直方向上的第二安装槽,所述涨紧工具的敲形体位于上粗孔洞内,所述涨形头部的下部位于下细孔洞内,所述第一安装槽与第二安装槽弹性连接。

20.作为本实用新型进一步改进的技术方案,还包括弹簧,所述弹簧一端位于第一安装槽内,另一端位于第二安装槽内,所述第一安装槽与第二安装槽通过弹簧弹性连接。

21.作为本实用新型进一步改进的技术方案,还包括顶盖,所述顶盖的中部开设有圆形中孔,所述中孔的直径小于所述底座的上粗孔洞的边长,所述顶盖与底座的顶部通过螺钉固定连接,所述涨紧工具的敲形体包括上半部分结构和下半部分结构,所述上半部分结构和下半部分结构固定连接为一体结构,所述上半部分结构为圆柱形,所述下半部分结构为长方体形,所述上半部分结构的横截面直径小于所述下半部分结构的横截面边长,所述下半部分结构位于所述底座的上粗孔洞内且下半部分结构与上粗孔洞小间隙配合,所述上半部分结构向上穿出所述顶盖中部的中孔。

22.作为本实用新型进一步改进的技术方案,所述把手与底座均采用金属材质,所述把手与底座通过焊接方式固定连接,所述涨紧工具的敲形体采用40cr材质,所述涨形头部采用1cr11mov材质。

23.本实用新型的有益效果为:

24.(1)本实用新型底座设计两个凸台,可卡在两个铁心槽内,确保导条涨紧时涨形头部涨在导条正中心上。底座宽度与导条原始设计的相邻两个需涨紧点之间的距离一致,每次移动工装时确保底座与上个涨紧点边缘平齐,即可确保相邻涨紧点之间的距离,工作效率高。底座底部圆弧与转子铁心外圆一致,涨紧工具与底座底部圆弧面垂直,涨紧时工装底座底部与铁心外圆贴合,即可确保敲击涨紧时涨紧工装不会歪斜,保证在涨紧过程中不会损伤铁心。工装侧面设计把手,在敲击过程中操作人员只需在扶住侧面把手,即可避免敲击时扶工装的人员受伤。敲击工装的涨紧部分(即涨紧工具)设计为可拆卸结构,在涨紧工具损坏后,更换涨紧工具中的涨紧位置小工件(即涨形头部)即可,降低了成本损耗。敲形体下方设计弹簧,确保每次涨紧后涨形头部可自动回弹,避免涨形头部卡在涨出的凹槽内,完成一次涨紧后平移涨紧工装到需要位置,即可进行下次涨紧,大大提高了工作效率。

25.(2)底座底部弧形与铁心外圆一致,底部的两个凸台间距离与三个铁心槽的总距离相同,保证位于两个凸台之间的涨形头部能与导条的正中心对齐,底座的方形内部孔洞

为涨紧工具的导向槽,确保涨紧工具不会歪斜,导向槽中台阶上的两个小圆孔(即第一安装槽)为确保涨紧工具回弹用弹簧的安装槽,底座顶部螺纹孔为顶盖的固定孔。

26.(3)涨紧工具的敲形体铁榔头敲击点,需要很好的韧性,材质选用40cr,避免敲击时开裂损坏,下侧尺寸加大的长方体外轮廓(即下半部分结构)与底座的上粗孔洞为小间隙配合,确保垂直敲击铜排,敲形体底部两个小圆孔(即第二安装槽)为弹簧安装槽;涨形头部 2

‑

2为可替换结构,材质选用强度较高的1cr11mov,减少损耗。

27.(4)顶盖为涨紧工具的定位装置,确保涨紧工具的位移量,即涨紧工具涨紧后,在弹簧的作用下自动回弹,顶盖阻挡了涨紧工具向上回弹位移量。顶盖中间的圆形中孔为涨紧工具伸出底座的孔。

附图说明

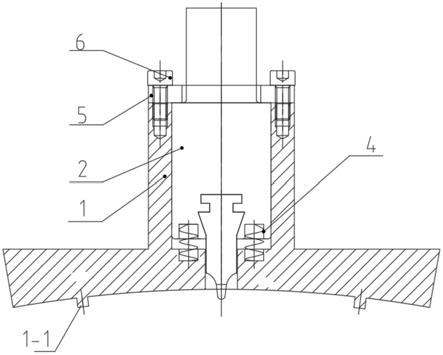

28.图1为本实用新型实施例的整体结构截面图。

29.图2为本实用新型实施例的整体结构俯视图。

30.图3为本实用新型实施例的把手角度示意图。

31.图4为本实用新型实施例的底座俯视图。

32.图5为图4中a

‑

a截面图。

33.图6为本实用新型实施例的涨紧工具主视图。

34.图7为本实用新型实施例的涨紧工具左侧图。

35.图8为本实用新型实施例的顶盖俯视图。

36.图9为本实用新型实施例的顶盖侧面图。

具体实施方式

37.下面根据附图对本实用新型的具体实施方式做出进一步说明:

38.如图1至图3所示,一种鼠笼型转子铁心导条涨紧工装,包括底座1、涨紧工具2和把手3。

39.如图4和图5所示,所述底座1的底部为圆弧面,且底座1的底部圆弧与转子铁心外圆的圆弧相同,所述底座1的底部设有两个凸台1

‑

1,两个所述凸台1

‑

1之间的间距与转子铁心外圆上的3个铁心槽的总距离相同,所述底座1的中部设有内部孔洞,所述涨紧工具2位于底座1的内部孔洞内且涨紧工具2与底座1的内部孔洞弹性连接,所述涨紧工具2与底座1 的内部孔洞小间隙配合。如图6和图7所示,所述涨紧工具2包括敲形体2

‑

1和涨形头部2

‑

2,所述敲形体2

‑

1和涨形头部2

‑

2可拆卸连接,且敲形体2

‑

1位于涨形头部2

‑

2上方。

40.如图3所示,所述把手3与底座1固定连接。

41.本实施例中,每个待涨紧导条上有多个需涨紧点,所述底座1的宽度与单个待涨紧导条上的相邻需涨紧点之间的间距相同。

42.本实施例中,所述涨紧工具2与底座1的底部垂直设置。

43.本实施例中,如图6所示,所述涨紧工具2的敲形体2

‑

1的下部设有滑槽,所述涨形头部2

‑

2的上部与敲形体2

‑

1的滑槽滑动插接,方便拆卸涨形头部2

‑

2;所述涨形头部2

‑

2的上部与滑槽形状相同,所述滑槽均为燕尾槽形状。

44.本实施例中,所述底座1上的内部孔洞为方孔。

45.本实施例中,如图4和图5所示,所述底座1的内部孔洞包括上粗孔洞1

‑

2和下细孔洞 1

‑

3,所述上粗孔洞1

‑

2和下细孔洞1

‑

3连接位置形成有台阶1

‑

4,所述台阶1

‑

4上开设有第一安装槽1

‑

5。如图6所示,所述涨紧工具2的敲形体2

‑

1的底部开设有与该第一安装槽1

‑

5位于同一垂直方向上的第二安装槽2

‑1‑

3,所述涨紧工具2的敲形体2

‑

1位于上粗孔洞1

‑

2内,所述涨形头部2

‑

2的下部位于下细孔洞1

‑

3内,所述第一安装槽1

‑

5与第二安装槽2

‑1‑

3弹性连接。

46.本实施例中,如图1所示,还包括弹簧4,所述弹簧4一端位于第一安装槽1

‑

5内,另一端位于第二安装槽2

‑1‑

3内,所述第一安装槽1

‑

5与第二安装槽2

‑1‑

3通过弹簧4弹性连接。

47.本实施例中,如图1、图8和图9所示,还包括顶盖5,所述顶盖5的中部开设有圆形中孔5

‑

1,所述中孔5

‑

1的直径小于所述底座1的上粗孔洞1

‑

2的边长,所述顶盖5与底座1的顶部通过螺钉6(内六角螺钉)固定连接。如图6所示,所述涨紧工具2的敲形体2

‑

1包括上半部分结构2

‑1‑

1和下半部分结构2

‑1‑

2,所述上半部分结构2

‑1‑

1和下半部分结构2

‑1‑

2固定连接为一体结构,所述上半部分结构2

‑1‑

1为圆柱形,所述下半部分结构2

‑1‑

2为长方体形,所述上半部分结构2

‑1‑

1的横截面直径小于所述下半部分结构2

‑1‑

2的横截面边长,所述下半部分结构2

‑1‑

2位于所述底座1的上粗孔洞1

‑

2内且下半部分结构2

‑1‑

2与上粗孔洞1

‑

2小间隙配合,所述上半部分结构2

‑1‑

1向上穿出所述顶盖5中部的中孔5

‑

1。

48.本实施例中,所述把手3与底座1均采用金属材质,所述把手3与底座1通过焊接方式固定连接,所述涨紧工具2的敲形体2

‑

1采用40cr材质,所述涨形头部2

‑

2采用1cr11mov 材质。

49.工装底座1设计定位装置(即两个小凸台1

‑

1),可卡在两个铁心槽内,确保导条涨紧时涨形头部2

‑

2涨在导条正中心上。底座1宽度与导条原始设计的相邻两个需涨紧点之间的距离一致,每次移动涨紧工装时确保底座1与上个涨紧点边缘平齐,即可确保相邻涨紧点之间的距离。底座1底部圆弧与转子铁心外圆一致,涨紧工具2与底座1底部圆弧面垂直,涨紧时工装底座1底部与铁心外圆贴合,即可确保敲击涨紧时涨紧工装不会歪斜,保证在涨紧过程中不会损伤铁心;工装侧面设计把手3,在敲击过程中操作人员只需在扶住侧面把手3,即可避免敲击时扶工装的人员受伤。敲击工装的涨紧部分(即涨紧工具2)设计为可拆卸结构,在涨紧工具2损坏后,更换涨紧工具2中的涨紧位置小工件(即涨形头部2

‑

2)即可,降低了成本损耗;敲形体2

‑

1下方设计弹簧4,确保每次涨紧后涨形头部2

‑

2可自动回弹,避免涨形头部2

‑

2卡在涨出的凹槽内,完成一次涨紧后平移涨紧工装到需要位置,即可进行下次涨紧,大大提高了工作效率。

50.底座1底部弧形与铁心外圆一致,底部1的两个凸台1

‑

1间距离与三个铁心槽的总距离相同,保证位于两个凸台1

‑

1之间的涨形头部2

‑

2能与待涨紧导条的正中心对齐,底座1的方形内部孔洞为涨紧工具2的导向槽,确保涨紧工具2不会歪斜,导向槽中台阶1

‑

4上的两个小圆孔(即第一安装槽1

‑

5)为确保涨紧工具回弹用弹簧4的安装槽,底座1顶部螺纹孔为顶盖5的固定孔;

51.涨紧工具2的敲形体2

‑

1铁榔头敲击点,需要很好的韧性,材质选用40cr,避免敲击时开裂损坏,下侧尺寸加大的长方体外轮廓(即下半部分结构2

‑1‑

2)与底座1的上粗孔洞1

‑

2 为小间隙配合,确保垂直敲击铜排,敲形体2

‑

1底部两个小圆孔(即第二安装槽2

‑1‑

3)为

弹簧安装槽;涨形头部2

‑

2为可替换结构,材质选用强度较高的1cr11mov,减少损耗。

52.顶盖5为涨紧工具2的定位装置,确保涨紧工具2的位移量,即涨紧工具2涨紧后,在弹簧的作用下自动回弹,顶盖5阻挡了涨紧工具2向上回弹位移量。顶盖5中间的圆形中孔 5

‑

1为涨紧工具2伸出底座1的孔。把手3为操作人员扶住导条涨紧工装的位置,远离敲击点,避免造成人员受伤。

53.本实用新型的保护范围包括但不限于以上实施方式,本实用新型的保护范围以权利要求书为准,任何对本技术做出的本领域的技术人员容易想到的替换、变形、改进均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1