一种转子组件及应用其的电机的制作方法

1.本实用新型涉及电机领域,具体涉及一种转子组件及应用其的电机。

背景技术:

2.现有的电机转子组件:转子铁芯是直流电机的一个零件,在绕制漆包线时,转子铁芯的两端必须放置槽绝缘,通过槽绝缘隔绝漆包线与转子铁芯接触,起到绝缘作用。转子铁芯包括柱状的轭部和齿棱,数根齿棱沿着轭部的径向截面的圆周方向均匀分布于轭部的外环壁上,相邻的两个齿棱之间形成齿槽,槽绝缘设有与齿棱对应配合的卡槽,槽绝缘的形状与转子铁芯的径向截面形状相适配。

3.这传统工艺的缺点是:槽绝缘与转子铁芯的配合为卡嵌的形式,因此槽绝缘的卡槽的宽度尺寸必须大于齿棱径向截面的宽度尺寸,否则不好放置,当槽绝缘的卡槽的宽度尺寸大于齿棱径向截面的宽度尺寸时,槽绝缘与转子铁芯的配合不是非常紧固,导致搬动时槽绝缘容易从转子铁芯上脱落。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了一种配合紧固,不易脱落的转子组件。

5.为了实现上述目的,本实用新型提供了一种转子组件;包括转子铁芯和用于包裹转子铁芯的槽绝缘组件,所述转子铁芯包括轭部、齿棱和齿槽,所述轭部包括第一轭柱和同轴固定于第一轭柱内环壁的第二轭柱,数根所述齿棱绕着第一轭柱的圆周方向分布于第一轭柱的外环壁上,所述槽绝缘组件包括第一配合部、第二配合部和第三配合部,所述第一配合部与轭部的径向端面注塑配合,所述第一配合部的内径大于第二轭柱的内径、并小于等于第二轭柱的外径,所述第二配合部与齿棱的径向端面注塑配合,所述第三配合部与齿槽的槽面注塑配合,所述第一配合部、第二配合部和第三配合部为一体成型结构;

6.采用该技术方案的优点为:利用第一配合部和第二配合部对应将转子铁芯的端面注塑配合,再利用第三配合部将齿槽的槽面注塑配合,并将转子铁芯两个端面对应的第一配合部和第二配合部连成一个整体,增加槽绝缘组件与转子铁芯的配合紧固,避免槽绝缘组件从转子铁芯上脱落,利用第一轭柱和第二轭柱减少轭部与第一配合部注塑配合的面积,在保证轭部与第一配合部的配合稳固的同时,避免轭部与与第一配合部的配合位置发生空鼓而导致轭部与第一配合部的配合不稳,从而提高槽绝缘组件与转子铁芯的配合紧固性,进一步避免槽绝缘组件从转子铁芯上脱落。

7.作为上述方案的改进,所述齿棱的径向端面设有第一嵌槽,所述第一嵌槽与第二配合部注塑配合;采用该技术方案的优点为:利用第一嵌槽增加齿棱与第二配合部的注塑面积,增加齿棱与第二配合部的注塑贴合紧固。

8.作为上述方案的改进,所述轭部还设有连接杆,所述连接杆的内端与第二轭柱的外环壁连接,所述连接杆的外端与第一轭柱的内环壁连接,所述第一轭柱与第二轭柱之间分布有空隙孔,所述空隙孔通过所述连接杆分割成隔孔;采用该技术方案的优点为:利用连

接杆将第一轭柱与第二轭柱同轴设置,保证转子铁芯的转动平衡。

9.作为上述方案的改进,所述槽绝缘组件还包括第四配合部,所述第四配合部贯穿于所述隔孔,所述第四配合部的两端分别连接固定于与轭部两个端面注塑配合的第一配合部,所述第四配合部的侧壁与所述隔孔的孔壁注塑配合;采用该技术方案的优点为:增加槽绝缘组件与转子铁芯的配合面积,增强槽绝缘组件与转子铁芯的配合紧固,避免槽绝缘组件从转子铁芯上掉落。

10.作为上述方案的改进,所述连接杆的径向端面设有第二嵌槽,所述第二嵌槽与第一配合部注塑配合;采用该技术方案的优点为:利用第二嵌槽增加连接杆与第一配合部的注塑面积,增加连接杆与第一配合部的注塑贴合紧固。

11.作为上述方案的改进,所述第二轭柱设有用于工位对齐的键槽,所述键槽沿着第二轭柱的轴向方向设于第二轭柱的内环壁上;采用该技术方案的优点为:利用键槽将转子铁芯与工位对齐,方便在全自动化生产时:转子铁芯与工位的对齐放置。

12.作为上述方案的改进,所述槽绝缘组件还包括第一通孔和第二通孔,所述第一通孔设于第一配合部上或第二配合部上,第二通孔设于第二配合部上,所述齿棱的内端与第一轭柱的外环壁连接固定,所述齿棱的外端沿着远离第一轭柱的外环壁的方向延伸,所述第一通孔注塑配合于第一轭柱的径向端面上、或齿棱靠近第一轭柱的径向端面上,所述第二通孔注塑配合于齿棱远离第一轭柱的径向端面上;采用该技术方案的优点为:利用第一通孔和第二通孔实现不同位置的防空鼓,避免槽绝缘组件与转子铁芯的注塑配合的位置发生局部空鼓,从而加强槽绝缘组件与转子铁芯注塑配合的紧固。

13.作为上述方案的改进,所述槽绝缘组件还包括第一压紧槽和第二压紧槽,所述第一压紧槽沿着第一配合部的轴向方向设于第一配合部上,所述第二压紧槽沿着第二配合部的轴向方向设于第二配合部上;采用该技术方案的优点为:利用第一压紧槽和第二压紧槽实现槽绝缘组件从生产模具上脱模,并利用第一压紧槽和第二压紧槽加强槽绝缘组件与转子铁芯的压紧度,避免脱模时槽绝缘组件与转子铁芯发生松脱。

14.作为上述方案的改进,所述转子铁芯的表面粘附有一层油雾;采用该技术方案的优点为:使得转子铁芯不易生锈。

15.本实用新型还提出一种电机,该电机包括上述的一种转子组件。

附图说明

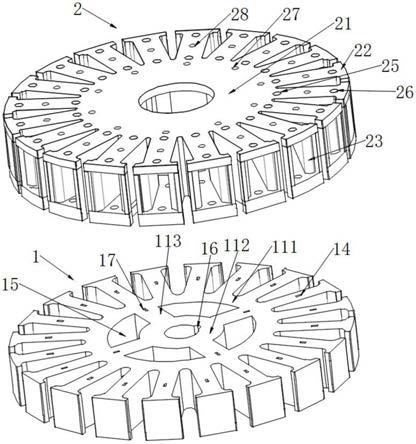

16.图1为本实用新型一种实施方式的转子组件的结构分解图;

17.图2为本实用新型一种实施方式的转子组件的结构装配示意图;

18.图3为本实用新型一种实施方式的转子组件的槽绝缘组件的结构分解图;

19.图4为本实用新型一种实施方式的转子组件的转子铁芯的径向端面的结构示意图;

20.图5为本实用新型一种实施方式的转子组件的槽绝缘组件的径向端面的结构示意图;

21.图6为图2的径向方向的结构示意图;

22.图7为本实用新型一种实施方式的转子组件的转子铁芯与生产模具的配合示意图。

23.图中有:1、转子铁芯;11、轭部;111、第一轭柱;112、第二轭柱;113、连接杆;12、齿棱;121、第一棱柱;122、第二棱柱;13、齿槽;14、第一嵌槽;15、隔孔;16、键槽;17、第二嵌槽;2、槽绝缘组件;21、第一配合部;22、第二配合部;23、第三配合部;24、第四配合部;25、第一通孔;26、第二通孔;27、第一压紧槽;28、第二压紧槽;3、生产模具;31、轭模;32、齿模;33、间隙槽;h、转子组件的轴向高度;d、转子组件的外径;d、转子组件的内径。

具体实施方式

24.通过下面对实施例的描述,将更加有助于公众理解本实用新型,但不能也不应当将申请人所给出的具体的实施例视为对本实用新型技术方案的限制,任何对制动件或技术特征的定义进行改变和/或对整体结构作形式的而非实质的变换都应视为本实用新型的技术方案所限定的保护范围。

25.实施例1:

26.下面结合附图对本实用新型作进一步详细的说明。

27.图1

‑

7示意性地显示了根据本实用新型的一种实施方式的转子组件。如图1

‑

3所示,该装置包括转子铁芯1和用于包裹转子铁芯1的槽绝缘组件2。

28.参见图1、图2、图4、图6和图7,转子铁芯1包括轭部11、齿棱12和齿槽13,轭部11包括第一轭柱111、同轴固定于第一轭柱111 内环壁的第二轭柱112和连接杆113;20根齿棱12绕着第一轭柱111 的径向圆周方向、并均匀地连接于第一轭柱111的外环壁上,齿棱 12的内端与第一轭柱111的外环壁连接固定,齿棱12的外端沿着远离第一轭柱111的外环壁的方向延伸,齿棱12的径向端面设有第一嵌槽14,两个相邻的齿棱12之间形成齿槽13,齿槽13的槽面分别为两个齿棱12的侧壁面以及连接两个齿棱12的侧壁面的第一轭柱 111的外环壁面,齿棱12的径向截面呈“t”字形,齿棱12包括第一棱柱121和第二棱柱122,第一棱柱121的外端垂直于第二棱柱122,第一棱柱121的内端与第一轭柱111的外环壁连接固定;第二轭柱 112与第一轭柱111同轴设置,连接杆113的内端与第二轭柱112的外环壁连接固定,连接杆113的外端与第一轭柱111的内环壁连接固定,第一轭柱111的内环壁与第二轭柱112的外环壁之间分布有空隙孔,空隙孔通过四根连接杆113均匀地分隔成四个隔孔15,连接杆 113的径向端面设有第二嵌槽17,第二轭柱112设有用于工位对齐的键槽16,键槽16沿着第二轭柱112的轴向方向设于第二轭柱112的内环壁上;转子铁芯1的表面粘附有一层油雾。

29.参见图1至图3、图5和图6,槽绝缘组件2包括第一配合部21、第二配合部22、第三配合部23、第四配合部24、第一通孔25、第二通孔26、第一压紧槽27和第二压紧槽28,轭部11的上下两个径向端面分别与一个第一配合部21注塑配合,第一配合部21的内径大于第二轭柱112的内径、并小于等于第二轭柱112的外径;齿棱12的上下两个径向端面分别与一个第二配合部22注塑配合,第三配合部 23与齿槽13的槽面注塑配合,第四配合部24贯穿于隔孔15,第四配合部24的上端与注塑配合在轭部11上径向端面的第一配合部21 连接,第四配合部24的下端与注塑配合在轭部11下径向端面的第一配合部21连接,第四配合部24的侧壁与隔孔15的孔壁注塑配合,第二配合部22的径向截面的形状与齿棱12的径向截面的形状相同,即第二配合部22的径向截面也呈“t”字形,第二配合部22的数量与齿棱12的数量相同,20个第二配合部22绕着第一配合部21的圆周方向、并均匀地连接于第一配合部21的外环壁上,第三配合部23 的上端分别连接两个相邻的第二配合部22的侧边和第一配合部21的环

边,相同的,第三配合部23的上端也分别连接两个相邻的第二配合部22的侧边和第一配合部21的环边,第四配合部24的上下两端分别与一个第一配合部21连接,第一配合部21、第二配合部22、第三配合部23和第四配合部24为一体成型结构,第一通孔25设于第二配合部22上,第二通孔26设于第二配合部22上,第一通孔25注塑配合于齿棱12靠近第一轭柱111的径向端面上,第二通孔26注塑配合于齿棱12远离第一轭柱111的径向端面上;第一压紧槽27沿着第一配合部21的轴向方向设于第一配合部21上,第二压紧槽28沿着第二配合部22的轴向方向设于第二配合部22上。

30.参见图1至图6,当转子铁芯1加了槽绝缘组件2,转子组件的轴向高度h为26mm,转子组件的内径d为8mm,即第二轭柱112的内径为8mm,转子组件的外径d为81.3mm,即齿棱12的外端到与之正对的另一个齿棱12的外端之间的距离为81.3mm。

31.参见图1至图7,本实用新型的一种转子组件的工作原理:将转子铁芯1放入到生产模具3上,生产模具3的径向截面的形状与转子铁芯1的径向截面的形状相同,生产模具3包括轭模31和齿模32,轭模31的外径大于第一轭柱111的外径,齿模32的宽度大于齿棱 12的宽度,齿棱12的宽度距离为齿棱12的两个侧壁之间的距离,因此转子铁芯1与生产模具3之间形成间隙槽33;将高温的液态状的槽绝缘组件2在注塑机的高压注入间隙槽33内,经过注塑机的150 吨的锁模力加压至槽绝缘组件2冷却成型,转子铁芯1被包裹于成型的槽绝缘组件2内,实现转子铁芯1与槽绝缘组件2的装配,转子铁芯1与槽绝缘组件2的配合更加紧密,避免槽绝缘组件2从转子铁芯 1上脱落,一体注塑成型,装配方便,适合全自动生产线上的工艺要求;

32.由于转子铁芯1由数片相同的铁芯片叠压形成,转子铁芯1经过注塑机的加压后,铁芯片之间的叠压更加贴合紧密,即转子铁芯1的轴向方向的结构更加贴合紧密,加强转子铁芯1的内部结构紧固;

33.铁芯片的表面涂有机油,注塑时铁芯片表面的机油受热部分化成油雾,均匀地粘附在转子铁芯1的表面,使得转子铁芯1不易生锈。

34.实施例2:

35.本实施例与实施例1的不同之处在于:

36.第一通孔25设于第一配合部21上,第一通孔25与第一压紧槽 27交替分布于第一配合部21上。

37.实施例3:

38.本实施例公开了一种电机,应用有上述的一种转子组件。

39.以上的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1