转子结构的制作方法

1.本实用新型涉及一种转子结构,尤指一种具平衡孔设计的转子结构,以依据不同平衡条件提供不同重量的平衡组件实现转子结构的动平衡。

背景技术:

2.传统的旋转电机转子通常会进行一动平衡作业。一般常见的动平衡作业方式可区分为除料与增重二种。其中除料方式是在转子上进行钻孔,再通过孔洞的位置、孔径大小及深浅来达到平衡。另外,增重方式则是在转子不平衡的位置上增加其他物件或材料,使转子达到平衡。然而当转子结构结合带有磁性的磁石时,若通过除料方式在转子上进行钻孔时,铁屑会吸附于磁石上,造成清洁上的困难。相较于除料方式,增重方式则可避免造成清洁上的问题。另一方面,传统的增重方式即通过补土的方式,将配重块设置在指定位置上,使转子结构达到平衡。然而配重块于指定位置的设置必须通人力的方式进行。尤其配重块的重量测量以及配重块黏贴至转子等作业流程均无法通过自动化实现。

3.有鉴于此,实有必要提供一种具平衡孔设计的转子结构,以依据不同平衡条件提供不同重量的平衡组件实现转子结构的动平衡,以解决现有技术的缺失。

技术实现要素:

4.本实用新型的目的在于提供一种具平衡孔设计的转子结构,以依据不同平衡条件提供不同重量的平衡组件实现转子结构的动平衡。其中转子结构依磁路设计将多个平衡孔预先设置于转子叠片组的两相对面上。由于转子结构上多个平衡孔至中心轴具有一相同的半径,通过计算,可将至少一个以上的对应重量的配重件选择性置入多个平衡孔中之一或多个孔者,达到自动化调整动平衡的目的。

5.本实用新型的另一目的在于提供一种具平衡孔设计的转子结构。由于依磁路设计的多个平衡孔会均匀分布,预设的平衡孔包含有一种以上的孔径以一种以上的半径距离分别设置于两相对表面,且不贯穿两相对表面。利用多个平衡孔的特征,再通过软件计算平衡量,可将对应重量长度的配重件放置转子结构上对应位置的平衡孔中,使转子结构达到平衡。藉此,转子结构可系统化进行增重,也通过机台进行自动化作业,有效并大幅的降低人力成本、降低产品工时、提升产品一致性以及良率。

6.为达前述目的,本实用新型提供一种转子结构,包括叠片组、多个磁石以及多个平衡组件。叠片组包括两相对面以及多个齿部,其中多个齿部以中心轴为中心等间隔距离环设,每一齿部连接于两相对面之间。多个磁石呈放射状嵌设于叠片组上,且与多个齿部交错设置。多个平衡组件对应设置于多个齿部上,其中每一平衡组件包括至少二第一平衡孔,分别自两相对面向内凹设,其中每一第一平衡孔皆位于一第一周缘上,第一周缘至中心轴具有一第一半径距离。

7.于一实施例中,每一平衡组件还包括至少二第二平衡孔,分别自两相对面向内凹设,其中每一第二平衡孔皆位于一第二周缘上,第二周缘至中心轴具有一第二半径距离,且

第二半径距离与第一半径距离不相等。

8.于一实施例中,每一第一平衡孔分别自两相对面向内凹设一第一深度,每一第二平衡孔分别自两相对面向内凹设一第二深度,且第一深度与第二深度不相等。

9.于一实施例中,每一第一平衡孔具有一第一孔径,每一第二平衡孔具有一第二孔径,第一孔径与第二孔径不相等。

10.于一实施例中,多个平衡组件还包括至少一配重件,容置于第一平衡孔中或第二平衡孔中之一者。

11.于一实施例中,多个第一平衡孔或多个第二平衡孔中任一者皆不连通于两相对面之间。

12.为达前述目的,本实用新型另提供一种转子结构包括一叠片组、多个磁石以及多个平衡组件。叠片组包括两相对面以及多个齿部,其中多个齿部以中心轴为中心等间隔距离环设,每一齿部连接于两相对面之间。多个磁石,呈放射状嵌设于叠片组上,且与多个齿部交错设置。多个平衡组件,对应设置于多个齿部上,其中每一平衡组件设置于两相对面,且包括至少一第一平衡孔以及至少一第二平衡孔。其中每一第一平衡孔皆位于一第一周缘上,第一周缘至中心轴具有一第一半径距离,其中每一第二平衡孔皆位于一第二周缘上,第二周缘至中心轴具有一第二半径距离,且第二半径距离与第一半径距离不相等。

13.于一实施例中,每一第一平衡孔具有一第一孔径,每一第二平衡孔具有一第二孔径,第一孔径与第二孔径不相等。

14.于一实施例中,每一第一平衡孔具有一第一深度,每一第二平衡孔具有一第二深度,第一深度与第二深度不相等。

15.于一实施例中,每一齿部上的至少一第一平衡孔以及至少一第二平衡孔相对中心轴呈错位设置,彼此不位于一相同的径向上。

16.于一实施例中,每一齿部上的至少一第二平衡孔相对中心轴到至少一第一平衡孔的方向偏移一角度,形成径向上彼此错位设置。

17.于一实施例中,至少一第一平衡孔以及至少一第二平衡孔分别自两相对面向内凹设,且不连通于两相对面之间。

18.于一实施例中,多个平衡组件还包括至少一配重件,容置于第一平衡孔或第二平衡孔中之一者。

附图说明

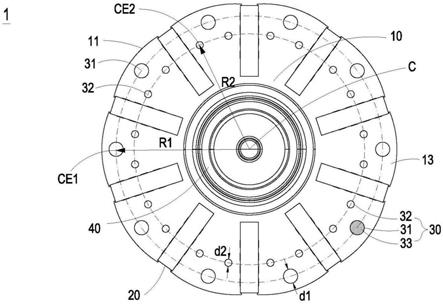

19.图1揭示本实用新型第一实施例的转子结构于下方视角的立体结构图;

20.图2揭示本实用新型第一实施例的转子结构于上方视角的立体结构图;

21.图3揭示本实用新型第一实施例的转子结构的下视图;

22.图4揭示本实用新型第一实施例的转子结构的上视图;

23.图5揭示本实用新型第一实施例的转子结构的侧视图;

24.图6揭示本实用新型第二实施例的转子结构于下方视角的立体结构图;

25.图7揭示本实用新型第二实施例的转子结构于上方视角的立体结构图;

26.图8揭示本实用新型第二实施例的转子结构的下视图;

27.图9揭示本实用新型第二实施例的转子结构的上视图;

28.图10揭示本实用新型第二实施例的转子结构的侧视图;

29.图11揭示本实用新型第三实施例的转子结构于下方视角的立体结构图;

30.图12揭示本实用新型第三实施例的转子结构于上方视角的立体结构图;

31.图13揭示本实用新型第三实施例的转子结构的下视图;

32.图14揭示本实用新型第三实施例的转子结构的上视图;

33.图15揭示本实用新型第三实施例的转子结构的侧视图。

34.附图标记说明

35.1、1a、1b:转子结构

36.10:叠片组

37.11:齿部

38.12:上表面

39.13:下表面

40.20:磁石

41.30:平衡组件

42.31:第一平衡孔

43.32:第二平衡孔

44.33:配重件

45.40:转轴

46.c:中心轴

47.ce1:第一周缘

48.ce2:第二周缘

49.r1:第一半径距离

50.r2:第二半径距离

51.d1:第一孔径

52.d2:第二孔径

53.h1:第一深度

54.h2:第二深度

55.θ:角度

具体实施方式

56.体现本实用新型特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本实用新型能够在不同的实施例上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及附图在本质上当作说明之用,而非用于限制本实用新型。例如,若是本公开以下的内容叙述了将一第一特征设置于一第二特征之上或上方,即表示其包含了所设置的上述第一特征与上述第二特征是直接接触的实施例,亦包含了尚可将附加的特征设置于上述第一特征与上述第二特征之间,而使上述第一特征与上述第二特征可能未直接接触的实施例。另外,本公开中不同实施例可能使用重复的参考符号和/或标记。这些重复为了简化与清晰的目的,幷非用以限定各个实施例和/或所述外观结构之间的关系。再者,为了方便描述附图中一组件或特征部件与另一(复数)组件或(复数)特征部件的关系,可使用空

间相关用语,例如“在...之下”、“下方”、“较下部”、“上方”、“较上部”及类似的用语等。除了附图所示出的方位之外,空间相关用语用以涵盖使用或操作中的装置的不同方位。所述装置也可被另外定位(例如,旋转90度或者位于其他方位),幷对应地解读所使用的空间相关用语的描述。此外,当将一组件称为“连接到”或“耦合到”另一组件时,其可直接连接至或耦合至另一组件,或者可存在介入组件。尽管本公开的广义范围的数值范围及参数为近似值,但尽可能精确地在具体实例中陈述数值。另外,可理解的是,虽然“第一”、“第二”、“第三”等用词可被用于权利要求中以描述不同的组件,但这些组件幷不应被这些用语所限制,在实施例中相应描述的这些组件是以不同的组件符号来表示。这些用语是为了分别不同组件。例如:第一组件可被称为第二组件,相似地,第二组件也可被称为第一组件而不会脱离实施例的范围。如此所使用的用语“和/或”包含了一或多个相关列出的项目的任何或全部组合。除在操作/工作实例中以外,或除非明确规定,否则本文中所揭示的所有数值范围、量、值及百分比(例如角度、时间持续、温度、操作条件、量比及其类似者的那些百分比等)应被理解为在所有实施例中由用语”大约”或”实质上”来修饰。相应地,除非相反地指示,否则本公开及随附权利要求中陈述的数值参数为可视需要变化的近似值。例如,每一数值参数应至少根据所述的有效数字的数字且借由应用普通舍入原则来解释。范围可在本文中表达为从一个端点到另一端点或在两个端点之间。本文中所揭示的所有范围包括端点,除非另有规定。

57.图1至图5揭示本实用新型第一实施例的转子结构。于本实施例中,转子结构1包括一叠片组10、多个磁石20、多个平衡组件30以及转轴40。叠片组10例如由多个硅钢片叠置而成,具有一中心轴c,且包括两相对面以及多个齿部11。两相对面即为彼此相对的上表面12以及下表面13。多个齿部11以中心轴c为中心等间隔距离环设,转轴40贯穿上表面12以及下表面13。每一齿部11连接于上表面12以及下表面13之间。于本实施例中,多个磁石20呈放射状嵌设于叠片组10上,且与多个齿部11交错设置。于本实施例中,转子结构1具有十个磁石20,而叠片组10具有十个齿部11,齿部11以及磁石20的数量相同。于其他实施例中,齿部11以及磁石20的数量相同,且等于2n,其中n为整数。如此多个齿部11与多个磁石20分别以中心轴c为中心呈等间隔距离环设,且彼此交错排列。于本实施例中,多个平衡组件30对应设置于多个齿部11上。在每一个齿部11上,平衡组件30由至少二个以上(多个)的第一平衡孔31以及至少二个以上(多个)的第二平衡孔32所架构而成。其中二个第一平衡孔31分别自对应齿部11的上表面12以及下表面13向内凹设一第一深度h1,且不连通于上表面12以及下表面13之间。平衡组件30的每一第一平衡孔31皆位于以中心轴c为中心的第一周缘ce1上。第一周缘ce1至中心轴c具有一第一半径距离r1。另外,于每一个齿部11上,四个第二平衡孔32,两两一组,分别自对应齿部11的上表面12以及下表面13向内凹设一第二深度h2,且不连通于上表面12以及下表面13之间。于本实施例中,第一深度h1与第二深度h2不相等。另外,平衡组件30的每一第二平衡孔32皆位于以中心轴c为中心的第二周缘ce2上。第二周缘ce2至中心轴c具有一第二半径距离r2。于本实施例中,第一半径距离r1与第二半径距离r2不相等。于本实施例中,每一第一平衡孔31具有一第一孔径d1,每一第二平衡孔32具有一第二孔径d2,第一孔径d1与第二孔径d2不相等。此外,每一齿部11上的第一平衡孔31以及第二平衡孔32相对中心轴c更呈错位设置,即第一平衡孔31以及第二平衡孔32彼此不位于一相同的径向上。换言之,第一平衡孔31与第二平衡孔32分别具有不同的数量、孔径、半径距离、深度以及彼此错位设置等特征。于本实施例中,第一平衡孔31与第二平衡孔32的数量、孔径、半

径距离、深度等特征,可通过例如多个硅钢片的开孔设计及叠片堆叠而成,本实用新型并不以此为限。

58.于本实施例中,多个平衡组件30还包括至少一配重件33。由于多个第一平衡孔31与多个第二平衡孔32依前述配置均匀分布于转子结构1上,利用第一平衡孔31与第二平衡孔32的特征,通过软件计算平衡量,可选择性将至少一个以上的对应重量长度的配重件33设置于转子结构1上对应位置的第一平衡孔31或第二平衡孔32中之一或多个孔者,有助于转子结构1依据不同平衡条件提供不同重量的配重件33实现转子结构1的动平衡。藉此,转子结构1可系统化进行增重,也通过机台进行自动化作业,有效并大幅的降低人力成本、降低产品工时、提升产品一致性以及良率。

59.图6至图10揭示本实用新型第二实施例的转子结构。于本实施例中,转子结构1a与图1至图5所示的转子结构1相似,且相同的元件标号代表相同的元件、结构与功能,于此不再赘述。于本实施中,于每一个齿部11上,平衡组件30由一个第一平衡孔31以及二个第二平衡孔32所架构而成。其中第一平衡孔31自对应齿部11的下表面13向内凹设一第一深度h1,且不连通至上表面12。另外,于每一个齿部11上,两个第二平衡孔32,分别自对应齿部11的上表面12向内凹设一第二深度h2,且不连通至下表面13。第一平衡孔31的第一深度h1与第二平衡孔32的第二深度h2例如不相等。于本实施例中每一第一平衡孔31皆位于以中心轴c为中心且具有第一半径距离r1的第一周缘ce1上,而每一第二平衡孔32皆位于以中心轴c为中心且具有第二半径距离r2的第二周缘ce2上,第一半径距离r1与第二半径距离r2不相等。此外,第一平衡孔31的第一孔径d1亦不同于第二平衡孔32的第二孔径d2。每一齿部11上的第一平衡孔31以及第二平衡孔32相对中心轴c更呈错位设置而不位于一相同的径向上。其中具有不同的数量、孔径、半径距离、深度以及错位设置的第一平衡孔31与第二平衡孔32,可通过例如多个硅钢片的开孔设计及叠片堆叠而平均分布于转子结构1a中。当然,第一平衡孔31与第二平衡孔32的数量、孔径、半径距离以及深度等特征可视实际应用需求调变,的本实用新型并不以此为限。

60.于本实施例中,多个平衡组件30还包括至少一配重件33。由于多个第一平衡孔31与多个第二平衡孔32依前述配置均匀分布于转子结构1a上,利用第一平衡孔31与第二平衡孔32的特征,通过软件计算平衡量,可选择性将至少一个以上的对应重量长度的配重件33设置于转子结构1a上对应位置的第一平衡孔31或第二平衡孔32中之一或多个孔者,有助于转子结构1a依据不同平衡条件提供不同重量的配重件33实现转子结构1a的动平衡。藉此,转子结构1a可系统化进行增重,也通过机台进行自动化作业,有效并大幅的降低人力成本、降低产品工时、提升产品一致性以及良率。

61.图11至图15揭示本实用新型第三实施例的转子结构。于本实施例中,转子结构1b与图1至图5所示的转子结构1相似,且相同的元件标号代表相同的元件、结构与功能,于此不再赘述。于本实施中,于每一个齿部11上,平衡组件30由两个第一平衡孔31以及两个第二平衡孔32所架构而成。其中两个第一平衡孔31分别自对应齿部11的上表面12以及下表面13向内凹设第一深度h1,且不连通于上表面12以及下表面13之间。另外,于每一个齿部11上,两个第二平衡孔32分别自对应齿部11的上表面12以及下表面13向内凹设第二深度h2,且不连通于上表面12以及下表面13之间。第一平衡孔31的第一深度h1与第二平衡孔32的第二深度h2例如不相等。于本实施例中每一第一平衡孔31皆位于以中心轴c为中心且具有第一半

径距离r1的第一周缘ce1上,而每一第二平衡孔32皆位于以中心轴c为中心且具有第二半径距离r2的第二周缘ce2上,第一半径距离r1与第二半径距离r2不相等。此外,第一平衡孔31的第一孔径d1亦不同于第二平衡孔32的第二孔径d2。每一齿部11上的第一平衡孔31以及第二平衡孔32相对中心轴c更呈错位设置而不位于一相同的径向上。另一方面,不同于第一平衡孔31与两对应磁石20呈等距离的设置,每一齿部11上的第二平衡孔32更相对中心轴c到第一平衡孔31的方向偏移一角度θ,以使每一齿部11上的第一平衡孔31以及第二平衡孔32在径向上形成彼此错位设置。其中具有不同的数量、孔径、半径距离、深度、偏移角度、错位设置的第一平衡孔31与第二平衡孔32,可通过例如多个硅钢片的设计及堆叠而平均分布于转子结构1b中。当然,第一平衡孔31与第二平衡孔32的数量、孔径、半径距离、深度以及偏移角度等特征可视实际应用需求调变,的本实用新型并不以此为限。

62.于本实施例中,多个平衡组件30还包括至少一配重件33。由于多个第一平衡孔31与多个第二平衡孔32依前述配置均匀分布于转子结构1b上,利用第一平衡孔31与第二平衡孔32的特征,通过软件计算平衡量,可选择性将至少一个以上的对应重量长度的配重件33设置于转子结构1b上对应位置的第一平衡孔31或第二平衡孔32中之一或多个孔者,有助于转子结构1b依据不同平衡条件提供不同重量的配重件33实现转子结构1b的动平衡。藉此,转子结构1b可系统化进行增重,也通过机台进行自动化作业,有效并大幅的降低人力成本、降低产品工时、提升产品一致性以及良率。

63.综上所述,本实用新型提供一种具平衡孔设计的转子结构,以依据不同平衡条件提供不同重量的平衡组件实现转子结构的动平衡。其中转子结构依磁路设计将多个平衡孔预先设置于转子叠片组的两相对面上。由于转子结构上多个平衡孔至中心轴具有一相同的半径,通过计算,可将至少一个以上的对应重量的配重件选择性置入多个平衡孔中之一或多个孔者,达到自动化调整动平衡的目的。由于依磁路设计的多个平衡孔会均匀分布,预设的平衡孔包含有一种以上的孔径以一种以上的半径距离分别设置于两相对表面,且不贯穿两相对表面。利用多个平衡孔的特征,再通过软件计算平衡量,可将对应重量长度的配重件放置转子结构上对应位置的平衡孔中,使转子结构达到平衡。藉此,转子结构可系统化进行增重,也通过机台进行自动化作业,有效并大幅的降低人力成本、降低产品工时、提升产品一致性以及良率。

64.本实用新型得由本领域技术人员任施匠思而为诸般修饰,然皆不脱如附权利要求所欲保护者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1