一种直流无刷电机的制作方法

1.本实用新型涉及电机领域,特别是一种直流无刷电机。

背景技术:

2.现有的一种直流无刷电机,如图1所示,一般包括壳体01、端盖02、定子组件03、转子组件和电路板04,端盖02固定连接于壳体01的后端,定子组件03固定于壳体01内壁并套在转子组件外周,电路板04固定于壳体01内,转子组件包括转轴05和转子铁芯051,转轴05通过轴承06定位于壳体01与端盖02,电路板04上设有供转轴05穿过的贯通孔041,目前基本上设计贯通孔041的中心与转轴05的中心重合,转子铁芯051透过贯通孔041到端盖02的热量传递距离在贯通孔041的周向上处处相等,因此转子铁芯051的热量向端盖02均匀传递,如图1中箭头所示,散热效果难以提升。

技术实现要素:

3.本实用新型所要达到的目的就是提供一种直流无刷电机,提升散热效果。

4.为了达到上述目的,本实用新型采用如下技术方案:一种直流无刷电机,包括壳体、端盖、定子组件、转子组件和电路板,端盖固定连接于壳体的后端,定子组件固定于壳体内壁并套在转子组件外周,电路板固定于壳体内,转子组件包括转轴和转子铁芯,转轴通过轴承定位于壳体与端盖,电路板上设有供转轴穿过的贯通孔,贯通孔的中心相对转轴的中心偏心且偏心距为e,贯通孔的直径为d1,电路板的外径为d2,d1=0.3d2~0.5d2,e=0.05d2~0.15d2。

5.作为优选的方案,所述电路板的正面设有智能功率模块,智能功率模块所在的位置与贯通孔的偏心方向相反。

6.作为进一步优选的方案,所述电路板为单面板,电路板的正面朝向端盖,电路板的背面朝向转子组件的转子铁芯,电路板的正面设有用于检测转子组件转速的霍尔元件。

7.作为更进一步优选的方案,所述电路板的背面与转子铁芯的端面之间的间距为l,l≥0.5mm。

8.作为进一步优选的方案,所述智能功率模块与端盖贴合进行散热。

9.作为更进一步优选的方案,所述智能功率模块与端盖之间通过导热泥贴合。

10.作为优选的方案,所述e=5mm,d1=34mm,d2=81mm。

11.作为优选的方案,所述电路板上设有用于焊接引线的i/o焊点,贯通孔的中心向i/o焊点所在的位置偏心。

12.作为进一步优选的方案,所述电路板上设有两个gnd接孔,gnd接孔与i/o焊点呈一字排列分布。

13.采用上述技术方案后,本实用新型具有如下优点:将贯通孔偏心设置后,使得转子铁芯透过贯通孔到端盖的热量传递距离会有长有短,特别是贯通孔相比现有技术偏心的部分,会让转子铁芯到端盖的热量传递距离缩短,而直流无刷电机在工作过程中,转子铁芯快

速旋转,使得整个转子铁芯的端面可以利用贯通孔偏心的部分获得与端盖之间较短的热量传递距离来传递热量,以此提高散热效果。由于贯通孔偏心设置后,为了让贯通孔的孔壁与转轴之间的间隙满足设计要求,贯通孔的直径d1自然会比现有技术中的贯通孔的直径要大,这样一来既可以方便转轴穿过贯通孔安装,又可以增加转子铁芯端面透过贯通孔到端盖之间的热量传递面积;由于d1增大后,电路板的直径d2未发生变化,因此为确保电路板的结构强度,避免贯通孔过大导致电路板结构强度明显下降,可以控制d1=0.3d2~0.5d2;而贯通孔的偏心设置也要一定的要求,不能出现因贯通孔偏心后导致线路板上宽度变小的部分强度过低,因此要求e=0.05d2~0.15d2,也由于贯通孔偏心设置后,可以让电路板上产生一个宽度变大的区域,更容易集中印刷电路、安装元器件,提高电路板的空间利用率,有利于电路板的设计及加工,可以降低生产成本。

附图说明

14.下面结合附图对本实用新型作进一步说明:

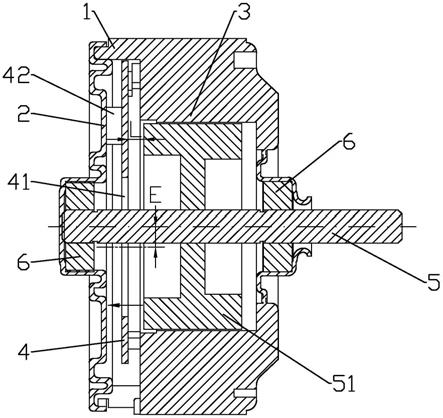

15.图1为现有技术中一种直流无刷电机的剖视图;

16.图2为本实用新型一种直流无刷电机的结构示意图;

17.图3为本实用新型中电路板正面的示意图;

18.图4为本实用新型中电路板背面的示意图。

具体实施方式

19.本实用新型提供一种直流无刷电机,见图2,包括壳体1、端盖2、定子组件3、转子组件和电路板4,端盖2固定连接于壳体1的后端,定子组件3固定于壳体1内壁并套在转子组件外周,电路板4固定于壳体1内,转子组件包括转轴5和转子铁芯51,转轴5通过轴承6定位于壳体1与端盖2,转轴5从壳体1的前端伸出,电路板4上设有供转轴5穿过的贯通孔41,贯通孔41的中心相对转轴5的中心偏心。

20.本实用新型将贯通孔41偏心设置后,使得转子铁芯51透过贯通孔41到端盖2的热量传递距离会有长有短,特别是贯通孔41相比现有技术偏心的部分,会让转子铁芯51到端盖2的热量传递距离缩短,而直流无刷电机在工作过程中,转子铁芯51快速旋转,使得整个转子铁芯51的端面可以利用贯通孔41偏心的部分获得与端盖2之间较短的热量传递距离来传递热量,如图2中箭头所示,以此提高散热效果。为方便说明,可以标记贯通孔41的中心相对转轴5的中心的偏心距为e,贯通孔41的直径为d1,电路板4(大致呈圆形)的外径为d2,由于电路板4基本与转轴同心安装,因此在图3中也展示了电路板4中心到贯通孔41中心的距离为e,由于贯通孔41偏心设置后,为了让贯通孔41的孔壁与转轴5之间的间隙满足设计要求,贯通孔41的直径d1自然会比现有技术中的贯通孔41的直径要大,这样一来既可以方便转轴5穿过贯通孔41安装,又可以增加转子铁芯51端面透过贯通孔41到端盖2之间的热量传递面积;由于d1增大后,电路板4的直径d2未发生变化,因此为确保电路板4的结构强度,避免贯通孔41过大导致电路板4结构强度明显下降,可以控制d1=0.3d2~0.5d2;而贯通孔41的偏心设置也要一定的要求,不能出现因贯通孔41偏心后导致线路板上宽度变小的部分强度过低,因此要求e=0.05d2~0.15d2,也由于贯通孔41偏心设置后,可以让电路板4上产生一个宽度变大的区域,更容易集中印刷电路、安装元器件,提高电路板4的空间利用率,有利于电

路板4的设计及加工,可以降低生产成本。作为一个实施例的实际应用,可以选择e=5mm,d1=34mm,d2=81mm,这样能够适用于转轴5直径φ8mm、φ12mm、φ15mm等型号的电机中,通用性较好。

21.为了减少电路板4上元器件数量,本实用新型选择在电路板4的正面设有智能功率模块42,智能功率模块42用来替代现有的控制ic+功率模块的结构,相应也可以减少与控制ic+功率模块的结构配合使用的元器件数量,最多可以从76个变成43个,数量减少43%,大大降低了生产成本,产品品质也更容易得到保障,而正因为贯通孔41偏心设置后,让智能功率模块42有了设置空间,因为电路板4上有了一个宽度变大的区域,将智能功率模块42安装在此区域,即智能功率模块42所在的位置与贯通孔41的偏心方向相反。

22.由于采用智能功率模块42,让电路板4上的元器件数量大大减少,因此可以选择电路板4为单面板,即电路板4的背面没有元器件,见图4,电路板4的正面朝向端盖2,电路板4的背面朝向转子铁芯51,电路板4的正面设有用于检测转子组件转速的霍尔元件43。电路板4采用单面板,在加工电路板4的过程中,只需要进行单面印刷电路及安装元器件,生产成本下降明显,生产效率也得到提升,而且在质检和检修时,只需要检查电路板4的正面,也更加方面。由于电路板4的背面没有元器件,因此能够更加靠近转子铁芯51安装固定,因此在电路板4的正面设置霍尔元件43,也可以很好地检测转速,获得比较准确的检测结果。在具体产品中,电路板4的背面与转子铁芯51的端面之间的间距为l,l最小可以设计到0.5mm,即l≥0.5mm,受霍尔元件43的功率影响,l可以变化,若采用功率较小的霍尔元件43,则l自然是越小越好,若采用功率较大的霍尔元件43,则l可以适当增加。而由于电路板4的背面没有元器件,电路板4能够更加靠近转子铁芯51安装固定,使得在同样长度的外壳内,多出一定尺寸的长度空间,可以用来增加转子铁芯51的长度,可以提高直流无刷电机的额定功率,反过来,也因为电路板4的背面没有元器件,电路板4能够更加靠近转子铁芯51安装固定,为获得同样的额定功率,直流无刷电机的长度可以缩短一定尺寸。

23.为了提高智能功率模块42的散热效果,可以将智能功率模块42与端盖2贴合进行散热。具体在本实施例中,可以在智能功率模块42与端盖2之间通过导热泥贴合,进一步提高散热效果。

24.另外,电路板4上设有用于焊接引线的i/o焊点44,i/o焊点44的附近一般不会安装元器件,因此可以让贯通孔41的中心向i/o焊点44所在的位置偏心。现有技术中,电路板4上一般仅有一个gnd接孔45。为了方便用户外接y电容进行emc对策,为此可以在电路板4上设有两个gnd接孔45,gnd接孔45与i/o焊点44呈一字排列分布,方便观察、焊接。

25.除上述优选实施例外,本实用新型还有其他的实施方式,本领域技术人员可以根据本实用新型作出各种改变和变形,只要不脱离本实用新型的精神,均应属于本实用新型权利要求书中所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1