特高压输电线路更换绝缘子用闭式卡具的制作方法

1.本专利涉及一种更换绝缘子卡具,特别是一种特高压输电线路更换绝缘子用闭式卡具。

背景技术:

2.输电线路上的耐张绝缘子在长期的运行中,受到外界各种恶劣天气的影响,劣化成为零值或低值绝缘子,就会影响电力传输网络的正常运行;所以必须经常对线路进行巡视,发现零值或者低值绝缘子并进行及时更换。更换绝缘子所使用的电力工具为闭式卡具,工作人员需要在高空操作人工更换,工作量大也不安全。特别是随着输电等级的越来越高,单个绝缘子的体积和重量也越来越大,对于我国新建成的特高压输电线路,其单个绝缘子的重量达到17到22公斤,在高空更换绝缘子操作更加困难,人工操作工作强度大,也更不安全。

3.随着机器人和智能控制技术的发展,在输电线路日常维护方面正在逐步取代人工作操作,如通过机器人自动线路巡视发现和寻找低值和零值绝缘子后,更换绝缘子时采用机器人机械臂自动抓取,采用机器人进行新旧绝缘子的转运等。但在更换绝缘子方面只是部分取代了人工操作,所使用的闭式卡具还需要人工在高空与机器人配合完成闭式卡具的锁紧,闭式卡具还不适应机器人对绝缘子完成自动更换,自动化程度还需要进一步提高。

4.专利号为202020261318.6的中国专利公开了一种“机器人用更换特高压和超高压线路耐张单片绝缘子卡具”,所用闭式卡具自动化程度较高,卡具卡持在绝缘子钢帽上后,上盖闭合后通过电机带动置于卡具主体上的螺杆转动,通过螺杆与上盖上的螺纹孔自动连接,把上盖压紧在主体上,从而把上盖和主体收紧并卡持在绝缘子上,适合于机器人操作;但其电机轴通过花键套筒与螺杆连接传输扭矩,并通过压盖持在主体上,螺杆与花键套筒连接配合要求高,零件多加工装配麻烦,不宜更换;同时打开上盖时,电机带动螺杆反向转动工作过程不能精确控制,难以判断螺杆是否已经从上盖螺纹孔中脱开。

技术实现要素:

5.本专利的目的就是设计一种特高压输电线路更换绝缘子用闭式卡具,通过机器人自动控制电机锁紧机构动作,方便主体和上盖自动锁紧和打开,便于机器人在高空实现对绝缘子进行自动更换。

6.本专利的技术方案是:特高压输电线路更换绝缘子用闭式卡具,其特征是:包括主体和上盖,上盖的一端铰接在主体上,另一端与主体通过锁紧螺柱连接,在主体和上盖之间形成一用于夹持绝缘子钢帽的圆柱型腔;在上盖和主体的锁紧螺柱连接处设置有电机锁紧机构,电机锁紧机构的电机与机器人控制器电连接,在电机与机器人控制器连接电路中串联有计时器;

7.所述电机锁紧机构包括电机、驱动轴、螺旋压簧和锁紧螺柱,在上盖的端部设置有与锁紧螺柱相配的螺纹孔,在主体上相应的位置设置螺柱过孔,电机固定在螺柱过孔的下

端,电机的输出轴与驱动轴的下端刚性连接;在所述锁紧螺柱中心设置有沿轴向贯通的方孔,在驱动轴上端设置有与所述方孔相适配的方轴,锁紧螺柱置于螺柱过孔中,驱动轴的上端插入锁紧螺柱的方孔中形成活动连接,在锁紧螺柱下端面和驱动轴下端台阶面之间设置有螺旋压簧,锁紧螺柱的上端面凸出于螺柱过孔的上端面,驱动轴转动带动锁紧螺柱转动;上盖闭合时锁紧螺柱上端受力压缩螺旋压簧后,驱动轴的方轴上端面不高于锁紧螺柱的上端面;进一步的,所述锁紧螺柱的下端外圆周上设置有圆柱凸台,在卡具主体上的螺柱过孔为台阶孔,台阶孔的上部孔直径略大于锁紧螺柱螺纹外径,台阶孔的下部孔直径大于锁紧螺柱下部的圆柱凸台直径;锁紧螺柱从螺柱过孔的下端插入螺柱过孔,锁紧螺柱的上端面在螺旋压簧的作用下凸出于螺柱过孔的上端面,上盖闭合时螺旋压簧压缩后锁紧螺柱的上端面不高于螺柱过孔的上端面;

8.进一步的,所述锁紧螺柱从螺柱过孔的上端插入螺柱过孔后锁紧螺柱上端面在螺旋压簧的作用下凸出于螺柱过孔的上端面,上盖闭合时螺旋压簧压缩后锁紧螺柱的上端面不高于螺柱过孔的上端面;

9.进一步的,在上盖与主体铰接处设置有上盖自动翻转机构,所述上盖自动翻转机构包括包括弹性撞针机构和弹性顶出机构,其中,弹性顶出机构包括设置在主体上端面内的顶杆以及设置在顶杆下端的顶杆压簧,上盖打开时上盖的端部弹性压持在顶杆的上端;撞针、压簧、连杆和挂钩依次置于撞针座内组成弹性撞针机构,撞针座固定在主体上端面上的凹槽内,连杆的前端与撞针的后端固定连接,连杆的后端与挂钩的下部固定连接,撞针通过压簧压持在撞针座的撞针孔腔内,撞针的前端在压簧的作用下凸出于主体内夹持绝缘子钢帽的圆柱型腔内表面;在上盖的端部设置有勾头,当上盖打开时上盖的勾头勾在挂钩上,当绝缘子钢帽在撞针前端触碰撞针时,撞针压簧压缩使挂钩后移,挂钩与勾头脱勾,此时,弹性顶出机构动作,上盖在顶杆下部的弹簧力作用下向内翻转自动闭合;

10.进一步的,在所述电机与机器人控制器连接电路中串联有限流开关。

11.本专利的优点是:

12.1)电机锁紧机构结构简单:锁紧螺柱内部设置有贯通的方孔,电机驱动轴端部为方轴,加工制造方便,配合精度低,结构可靠性高,零件数量少,制造、装配方便;锁紧螺柱作为易损件,更换方便;制造和维护成本低;2)在锁紧螺柱的下部设置有螺旋压簧,锁紧螺柱的头部凸出于主体上螺柱过孔的端面,上盖闭合落下后由于重力冲击以及锁紧螺柱在螺旋压簧的弹簧力作用下,锁紧螺柱上端螺纹头部与上盖上的螺纹孔预啮合,再启动电机后锁紧螺柱即可顺利的旋入上盖的螺纹孔中,从而通过电机旋转自动锁紧上盖。

13.3)通过电机控制自动旋入和拧紧上盖和主体的锁紧螺柱,使闭式卡牢固的卡持在绝缘子钢帽上,再通过电机反转拧开锁紧螺柱实现闭式卡具的自动打开;而且电机反转时上盖打开方便,机器人控制简单:根据计时器时间判定锁紧螺栓转动的圈数,从而可以判定锁紧螺栓是否已经从上盖的螺纹孔中脱离,提高了机器人的工作效率和工作可靠性;适合于机器人在高空实现对低值单片绝缘子进行自动更换,结构简单,易于实现自动化操作,适合于机器人自动完成绝缘子更换。

附图说明

14.图1为第一个实施例闭式卡具闭合状态主视图;

15.图2为第一个实施例闭式卡具闭合状态俯视图;

16.图3为第一个实施例闭式卡具打开状态结构示意图;

17.图4为第一个实施例驱动轴主视图;

18.图5为第一个实施例驱动轴俯视图;

19.图6为第一个实施例中锁紧螺柱主视图;

20.图7为第一个实施例中锁紧螺柱俯视图;

21.图8为第二个实施例卡具示意图;

22.图9为第二个实施例锁紧螺柱主视图;

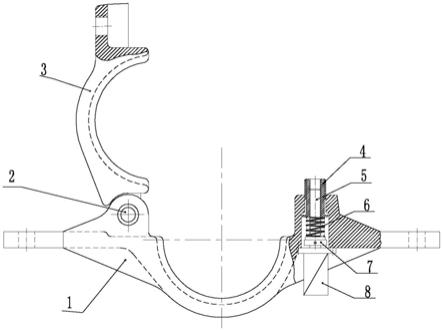

23.图10为第二个实施例锁紧螺柱俯视图;

24.图11为第三个实施例闭式卡具闭合状态主视图;

25.图12为第三个实施例闭式卡具闭合状态俯视图;

26.图13为第三个实施例闭式卡具打开状态结构示意图;

27.图中:1-主体;2-销轴;3-上盖;4-锁紧螺柱;5-驱动轴;6-螺旋压簧; 7-联轴器;8-电机;9-撞针;10-撞针座;11-压簧;12-连杆;13-螺纹堵头; 14-顶杆压簧;15-顶杆;16-挂钩。

具体实施方式

28.下面结合附图和具体实施方式对本发明进行详细说明。

29.一、第一个实施例

30.如图1-图7为本专利所述闭式卡具第一个实施例附图,特高压输电线路更换绝缘子用闭式卡具,包括主体1和上盖3,上盖3的一端通过销轴2铰接在主体1上,上盖3的另一端与主体1通过锁紧螺柱4螺纹连接,在主体1和上盖3 之间形成一用于夹持绝缘子钢帽的圆柱型腔,从而形成基本型的可开合的闭式卡具,更换绝缘子时拧开锁紧螺柱4打开上盖4,把需要更换的绝缘子两侧的绝缘子钢帽置于在上盖3和主体1所形成的圆柱型腔内,闭合上盖3,拧紧锁紧螺柱4从而使绝缘子钢帽紧紧的卡持在圆柱型腔内,再通过液压紧具收紧两侧的闭式卡具使需要更换的绝缘子两侧的张力松弛,从而更换绝缘子。

31.对于尺寸、重量大的绝缘子如新建成的超高压输电线路绝缘子,一般采用机械臂或者机器人更换,所以在上盖3和主体1的锁紧螺柱4连接处设置有电机锁紧机构,电机锁紧机构的电机8与机器人控制器电连接;通过机器人控制实现上盖3和主体1的锁紧和打开。所述电机锁紧机构包括电机8、驱动轴5、螺旋压簧6和锁紧螺柱4,在上盖3的端部设置有与锁紧螺柱4相配的螺纹孔,在主体1上相应的位置设置螺柱过孔,电机8通过螺钉固定在所述螺柱过孔的下端,电机8的输出轴与驱动轴5的下端通过联轴器7刚性连接;所述锁紧螺柱4下端中心沿轴向设置有方孔,在驱动轴5上端设置有与所述方孔相适配的方轴,驱动轴5的下端为圆柱凸台,锁紧螺柱4置于所述螺柱过孔中;在锁紧螺柱4下端面和驱动轴5下端圆柱台阶面之间设置有螺旋压簧6,驱动轴5转动带动锁紧螺柱4转动。

32.所述锁紧螺柱4的下端外圆周上设置有圆柱凸台,在卡具主体1上的螺柱过孔为台阶孔,驱动轴5的上端插入锁紧螺柱4的方孔中形成活动连接,螺柱过孔的台阶孔上部孔直径略大于锁紧螺柱4螺纹外径,台阶孔的下部孔直径大于锁紧螺柱4下部的圆柱凸台直径;安装时,先把锁紧螺柱4从台阶孔的下端放入螺柱过孔中,锁紧螺柱4下端的圆柱凸台部分

置于台阶孔下部的大孔内,把电机8的电机轴与驱动轴5下端的凸台通过联轴器7固定连接;再把驱动轴5 的上端方轴从锁紧螺柱4的下端插入锁紧螺柱4的方孔内,螺旋弹簧6置于锁紧螺柱4下端面与驱动轴5下端圆柱凸台之间,再把电机8通过螺钉固定连接在螺柱过孔的下端面上。选择螺旋压簧6的长度,使锁紧螺柱4从螺柱过孔的下端插入螺柱过孔后,锁紧螺柱4通过自重压持在螺旋压簧6上,锁紧螺柱4 的上端面在螺旋压簧6的反作用力下凸出于螺柱过孔的上端面;上盖3闭合时由于上盖3的重力及冲击力使螺旋压簧6压缩后,锁紧螺柱4的上端面不高于螺柱过孔的上端面;这样,上盖3闭合时通过自身重力和冲击力撞击锁紧螺柱4 的上端后,由于螺旋弹簧6的反作用力和上盖3自重力,锁紧螺柱4的上端螺纹预啮合在螺纹孔口部,再通过电机8旋转使锁紧螺柱4向上不断旋入到上盖的螺纹孔中,从而通过电机8自动把上盖3锁紧在主体1上。

33.为了加工方便锁紧螺柱4中心的方孔沿锁紧螺柱4的轴向贯通,上盖3闭合时锁紧螺柱4上端受力螺旋压簧6压缩后,驱动轴5上端的方轴上端面不高于锁紧螺柱4的上端面。

34.机器人通过控制电机8的正反转实现上盖3的锁紧和打开,在电机8与机器人控制器连接电路中串联有限流开关,根据实验确定锁紧螺柱4的锁紧力与电机正向旋转电流值的对应关系,实现设定锁紧时所对应的电流值作为最大锁紧电流,当电机8的电流达到设定值(最大锁紧电流)时,限流开关动作使电机8停止,完成上盖3的锁紧;事先通过实验,确定锁紧螺柱4完全从上盖3 螺纹孔中退出的时间,判断锁紧螺柱4是否完全打开,在所述电机8与机器人控制器连接电路中串联有计时器,设定电机8反向旋转的时间,该时间大于锁紧螺柱4完全从上盖3螺纹孔中退出的时间,计时器设定时间达到后电机8停止;打开锁紧螺柱4时,根据计时器时间显示,判断是否已完全打开锁紧螺柱4;根据限流开关和计时器,机器人可自动判断上盖3是否已经完全锁紧或者打开。

35.本实施例中,锁紧螺柱4活动置于主体1上的螺柱过孔内,与主体1连为一体,锁紧螺柱4不容易掉落,携带和使用方便。

36.二、第二个实施例:

37.如图8-图10所示为本专利所述闭式卡具第二个实施例附图,第二个实施例与第一个实施例不同之处在于锁紧螺柱的形状不同,其余完全相同。为了表述方便,在第二个实施例附图中,设定锁紧螺柱的附图标记为4a,以示区别。

38.第二个实施例中的锁紧螺柱4a的下端没有圆柱凸台(与第一个实施例比较),锁紧螺柱4a的螺纹外径尺寸就是锁紧螺柱4a的最大直径尺寸,锁紧螺柱 4a上的外螺纹可以是贯通的全螺纹,也可以是上端部分为螺纹,下端部分是外径略小于上端部分螺纹外径的圆柱;锁紧螺柱4a从主体1上的螺柱过孔的上端插入螺柱过孔后,锁紧螺柱4a在螺旋压簧6的支撑作用下其上端面凸出于螺柱过孔的上端面,当上盖3闭合时,由于上盖3的自重及下落时对锁紧螺柱4a上端的产生冲击力,锁紧螺柱4a进一步使螺旋压簧6压缩,螺旋压簧6压缩后锁紧螺柱4a的上端面不高于螺柱过孔的上端面。

39.在第二个实施例中,锁紧螺柱4a为独立的零部件,每次使用前可从主体1 上的螺柱过孔上端即时放入,结构简单,每次安装和更换时不用拆卸电机8,更换和安装方便。

40.三、第三个实施例:

41.如图11-图13所示为本专利第三个实施例附图,第三个实施例与第一个实施例不同之处在于,在第三个实施例中在主体1与上盖3铰接处还设置有上盖自动翻转机构,其余

结构完全相同。为了表述方便,在第三个实施例附图中,设定主体的附图标记为1a,上盖的附图标记为3a,以示区别。

42.在第三个实施例中的上盖自动翻转机构包括包括弹性撞针机构和弹性顶出机构,其中,弹性顶出机构包括设置在主体1a上端面内的顶杆15以及设置在顶杆15下端的顶杆压簧14,上盖3a打开时上盖3a的端部弹性压持在顶杆15 的上端;加工时在主体1a上端面设置一个顶杆座孔,顶杆座孔为轴线与主体1a 的上端面垂直的的台阶孔,台阶孔的下孔直径大于上孔直径,顶杆15的下端设置有圆柱凸台,圆柱凸台置于台阶孔的下孔中,顶杆15的上端穿过台阶孔的上孔后从主体1a的上端面伸出,顶杆压簧14置于顶杆15下端,在台阶孔的下孔下端部设置有螺纹,螺纹堵头13封堵台阶孔的下端,顶压在顶杆压簧14的下端。顶杆15在顶杆座孔内可上下弹性移动,顶杆弹簧14的选择要保证顶杆15 在顶杆弹簧14的弹簧力作用下向上移动推动上盖3a绕销轴2翻转。

43.撞针9、压簧11、连杆12和挂钩16依次置于撞针座10内组成弹性撞针机构,撞针座10固定在主体1a上端面上的凹槽内,在撞针座10所在的凹槽的两侧各设置有两个顶丝孔,通过两侧的顶丝把撞针座10固定在主体1a上的凹槽内;连杆12的前端与撞针9的后端固定连接,连杆12的后端与挂钩16的下部固定连接,撞针9通过压簧11压持在撞针座10的撞针孔腔内,撞针9的前端在压簧11的作用下凸出于主体1a内夹持绝缘子钢帽的圆柱型腔内表面;在上盖3a的端部设置有勾头,当上盖3a打开时上盖3a的勾头勾在挂钩16上,当绝缘子钢帽在撞针9前端触碰撞针9时,压簧11压缩使挂钩16后移,挂钩16 与上盖3a端部的勾头脱勾,此时,弹性顶出机构动作,上盖3a在顶杆15下部的弹簧力作用下向内翻转自动闭合;

44.上盖3a处于打开状态时相对主体1a固定,此时弹性撞针机构的撞针9突出于圆柱型腔内表面;当上盖3a和主体1a形成的圆柱型腔卡持在绝缘子的钢帽上时,绝缘子的钢帽触碰并挤压撞针9的端部,弹性撞针机构解锁,上盖3a 在顶杆压簧15的推动下闭合。

45.在第三个实施例中,在主体1a和上盖3a铰接处设置了上盖自动翻转机构,方便机器人操作,进一步提高了卡具的自动化功能。

46.当然,在第三个实施例中,也可以采用第二个实施例中的锁紧螺柱4a的结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1