一种GIS铝合金母线壳体快速组装装置的制作方法

一种gis铝合金母线壳体快速组装装置

技术领域

1.本实用新型属于gis母线壳体装配技术领域,特别提供了一种gis铝合金母线壳体快速组装装置。

背景技术:

2.gis母线,即空气绝缘封闭型母线,其管体是由非导磁性金属材料制成,选用的绝缘材料均具备符合温升试验需求的长期耐热能力,并具备足够的绝缘能力、机械强度和抗老化能力;目前市面上gis母线的管体多用铝合金制成,因其材料特殊且装配精度需求较高,通常无法采用自动化铆装的方式进行装配。人工铆装则存在装配差异不可控的问题,大部分厂商通过预先铆装焊接管件毛坯后整体加工的方式来解决差异不可控问题,但大幅抬高了加工难度及加工成本。因此,需要一种能够控制人工铆装装配差异的gis母线壳体组装装置。

技术实现要素:

3.为解决上述问题,本实用新型提供了一种gis铝合金母线壳体快速组装装置。

4.为实现上述目的,本实用新型采用的技术方案是:一种gis铝合金母线壳体快速组装装置,包括底座、底板、滚动托架,底板滑动安装于底座的表面,两个滚动托架分别装配于底板表面的两端;

5.所述滚动托架包括支架、升降架、弧形板件、弧形滑槽、辊轴、升降滑槽、升降机构,升降滑槽开设于支架的内侧面,升降架滑动装配于升降滑槽内,升降机构装配于支架与升降架之间,弧形滑槽设置于升降架的上表面,多个辊轴通过轴承转动安装于弧形滑槽的底部,弧形板件滑动装配于弧形滑槽内,且辊轴均与弧形板件底面相贴合,支架通过螺栓固定安装于底板表面。

6.进一步地,所述支架的顶部对称设置有装配筒,装配筒内均滑动安装有卡销,沿所述弧形板件外侧弧形面的圆周方向开设有齿槽,卡销的末端与齿槽相匹配。

7.进一步地,还包括油泵,所述升降机构为液压油缸,油泵通过导油管与升降机构连接。

8.进一步地,还包括v型托架,v型托架固定安装于底座的上表面,且v型托架位于两个所述滚动托架之间;

9.所述v型托架包括架体、v型槽、托辊装配槽、托辊、辅助辊装配槽、辅助辊、辅助辊嵌槽,v型槽开设于架体顶面的中部,两个托辊装配槽分别设置于v型槽的两个斜面表面,多个辅助辊装配槽均开设于托辊装配槽的内表面上,且辅助辊装配槽的内部均转动装配有辅助辊,托辊装配槽的内部均转动装配有托辊,托辊的表面开设有与辅助辊位置相对应的辅助辊嵌槽,辅助辊与托辊的表面相贴合,且辅助辊均嵌入于相对应的辅助辊嵌槽内。

10.进一步地,还包括对接限位机构,两组限位机构分别设置于底座的两个短边侧端面处;

11.所述限位机构包括凸块和凸块嵌槽,凸块和凸块嵌槽的外形相匹配,凸块和凸块嵌槽等间距交替设置于底座短边的侧端面,两组限位机构的凸块和凸块嵌槽的设置位置相反。

12.进一步地,所述底座包括座体、外延装配板、滑槽、连通槽,外延装配板一体成型于座体长边侧壁的中部,两个滑槽通过连通槽相互连通形成一个工型槽,工型槽开设于座体的上表面,油泵装配于外延装配板处。

13.进一步地,所述底板包括滑动板、连接板,两个滑动板一体成型于连接板的两端,且两个滑动板分别滑动安装于两个滑槽内,连接板滑动于连通槽内,所述滚动托架均装配于滑动板的上表面。

14.使用本实用新型的有益效果是:

15.1、在吊装工作完成后,工作人员能够依靠本装置单人完成待组装壳体的对接工作,且对接完成后本装置能够稳定对接状态,可调用多名工作人员同时对同一组壳体从不同角度实施铆装和焊接工作,降低对接工作所需人力成本的同时,大幅度提高铆装加工效率;

16.2、本装置的各组件通过标准化机械加工制成,保证装置各托架的同轴度。多个本装置拼接使用时,在高度调整一致的前提下能够保持较高的同轴度,以解决现有人工铆装加工过程中,装配差异不可控的问题,摒弃原有的先预装毛坯再进行加工的加工方式,降低加工难度及加工成本;

17.3、本装置的全部组件均为结构简单,且可通过低成本加工方式获得的零件,能够良好的控制装置整体的生产成本,便于装置的推广及量产,进一步降低壳体装配厂商的长期生产成本。

附图说明

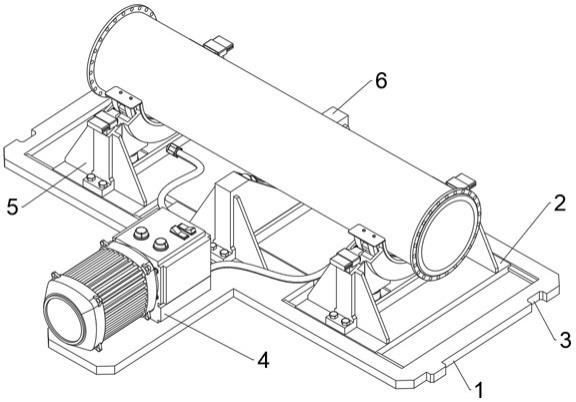

18.图1为本实用新型后侧的结构示意图;

19.图2为本实用新型前侧的结构示意图;

20.图3为本实用新型底座的结构示意图;

21.图4为本实用新型滚动托架的结构示意图;

22.图5为本实用新型v型托架的结构示意图;

23.图6为本实用新型底座及底板的尺寸关系示意图。

24.附图标记包括:1-底座;101-座体;102-外延装配板;103-滑槽;104-连通槽;2-底板;201-滑动板;202-连接板;3-限位机构;4-油泵;5-滚动托架;501-支架;502-升降架;503-弧形板件;504-弧形滑槽;505-辊轴;506-升降滑槽;507-装配筒;508-卡销;509-齿槽;510-升降机构;6

‑

v型托架;601-架体;602

‑

v型槽;603-托辊装配槽;604-托辊;605-辅助辊装配槽;606-辅助辊;607-辅助辊嵌槽。

具体实施方式

25.以下结合附图对本实用新型进行详细的描述。

26.参照图1-图6,一种gis铝合金母线壳体快速组装装置,结合图1、图2和图4所示,包括底座1、底板2、滚动托架5,底板2滑动安装于底座1的表面,两个滚动托架5分别装配于

底板2表面的两端;

27.所述滚动托架5包括支架501、升降架502、弧形板件503、弧形滑槽504、辊轴505、升降滑槽506、升降机构510,升降滑槽506开设于支架501的内侧面,升降架502滑动装配于升降滑槽506内,升降机构510装配于支架501与升降架502之间,弧形滑槽504设置于升降架502的上表面,多个辊轴505通过轴承转动安装于弧形滑槽504的底部,弧形板件503滑动装配于弧形滑槽504内,且辊轴505均与弧形板件503底面相贴合,支架501通过螺栓固定安装于底板2表面。

28.优选地,弧形板件503的内表面加装硬质橡胶制成的防滑垫。

29.弧形板件503与弧形滑槽504弧度相等,弧形板件503能够在弧形滑槽504沿弧形轨迹滑动,滑动过程中辊轴505起到降低摩擦,提高滑动连贯性的效果。

30.通过升降机构510的伸缩推动升降架502位移,以完成升降操作。

31.所述支架501的顶部对称设置有装配筒507,装配筒507内均滑动安装有卡销508,沿所述弧形板件503外侧弧形面的圆周方向开设有齿槽509,卡销508的末端与齿槽509相匹配。

32.通过将卡销508插入弧形板件503底部的齿槽509内可锁死弧形板件503。

33.还包括油泵4,所述升降机构510为液压油缸,油泵4通过导油管与升降机构510连接。

34.通过控制油泵4可达到控制液压油缸伸缩的目的,最终达成调整升降架502部分组件高度的目的。

35.结合图1、图2和图5所示,还包括v型托架6,v型托架6固定安装于底座1的上表面,且v型托架6位于两个所述滚动托架5之间;

36.所述v型托架6包括架体601、v型槽602、托辊装配槽603、托辊604、辅助辊装配槽605、辅助辊606、辅助辊嵌槽607,v型槽602开设于架体601顶面的中部,两个托辊装配槽603分别设置于v型槽602的两个斜面表面,多个辅助辊装配槽605均开设于托辊装配槽603的内表面上,且辅助辊装配槽605的内部均转动装配有辅助辊606,托辊装配槽603的内部均转动装配有托辊604,托辊604的表面开设有与辅助辊606位置相对应的辅助辊嵌槽607,辅助辊606与托辊604的表面相贴合,且辅助辊606均嵌入于相对应的辅助辊嵌槽607内。

37.当壳体尺寸小于两个滚动托架5间距时,壳体的一部分可搭在v型托架6上,该托架能够对较小的壳体结构起到简单的支撑作用,同时不影响其装置整体的轴向调位功能。

38.优选地,托辊604的中部位置设有弧形的形变槽,当母线保护管件重量较大时,托辊604以形变槽为中点弯曲(弹性形变),减轻对两端轴承结构的剪向作用力。

39.v型托架6的辅助辊嵌槽607还能够起到增加v型托架6与管件外壁摩擦力的效果。

40.结合图1、图2和图3所示,还包括对接限位机构3,两组限位机构3分别设置于底座1的两个短边侧端面处;

41.所述限位机构3包括凸块和凸块嵌槽,凸块和凸块嵌槽的外形相匹配,凸块和凸块嵌槽等间距交替设置于底座短边的侧端面,两组限位机构3的凸块和凸块嵌槽的设置位置相反。

42.该限位机构3能够限制多个本装置配合使用时的拼接位置关系,保证多个装置上托架的同轴度。

43.结合图1、图2和图3所示,所述底座1包括座体101、外延装配板102、滑槽103、连通槽104,外延装配板102一体成型于座体101长边侧壁的中部,两个滑槽103分别开设于座体101上表面的两端,连通槽104开设于座体101上表面的中部,且两个滑槽103均与连通槽104连通,油泵4装配于外延装配板102处。

44.结合图1、图2和图3所示,所述底板2包括滑动板201、连接板202,两个滑动板201一体成型于连接板202的两端,且两个滑动板201分别滑动安装于两个滑槽103内,连接板202滑动于连通槽104内,所述滚动托架5均装配于滑动板201的表面。

45.如图6所示,滑槽103的宽度为a,滑动板201的宽度为b,连通槽104的宽度为c,连接板202的宽度为d,其四者的关系为a

‑

b=d

‑

c。

46.v型托架6两侧的螺钉装配孔间距为e,连通槽104的高度为f,两者的关系为e>f,连接板202的高度略小于f。

47.在底板2滑动的过程中,连接板202于v型托架6的底部滑动,此过程中v型托架6的位置保持不变。

48.本装置可托载一节gis母线壳体,工作人员通过将两个或多个本装置首尾相接组成套件,两相邻设备间的固定方式选用螺栓固定、卡销固定、束带固定等现有板件拼接固定方式中任意一种或几种配合均可。

49.在实施壳体铆装加工时,先将待组装的壳体吊装至装置上。然后通过滑动底板2调整待组装壳体的轴向位置,以达到对接两节壳体端面的效果;通过升降机构510调整待组装壳体的高度,以达到对齐装配面的效果;通过滑动弧形板件503调整待组装壳体的组装角度,以达到对准铆装孔的效果。最后进行铆装及焊接工作完成壳体组装即可。为保证装配面的贴合稳定性,可选择性在底板2处增设定位机构,也可通过对几个等间距铆装孔进行优先铆装达到定位效果。

50.由于装置的各托架组件以对壳体除垂直方向外的其他径向自由度做限制,故经工作人员调整高度至各待组装壳体等高后,即可保证各组装壳体的装配面处于同轴位置,完成一次高度调整后,再铆装同规格的壳体时可沿用当前高度标准,在装配面对接后微调高度即可。工作人员在吊装后可不借助其他外部机械力的情况下,手动对待组装壳体完成位置调整,并在完成端面对接后单独或多人同时实施铆装焊接加工。

51.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1