紧凑型外转子电动机及其离心风机的制作方法

1.本实用新型涉及风机设备技术领域,特别是一种紧凑型外转子电动机及其离心风机。

背景技术:

2.前向多翼离心通风机,简称离心风机,是利用蜗壳与叶轮配合,进行输风的专用设备;目前市面上,在叶轮直径220mm以上,一般采用外转子电动机,安装在叶轮中间,进行驱动;该类型风机,可以双侧进风,进风效率高,结构紧凑。

3.但当叶轮直径小于200mm,特别是达到150mm时,由于配套电动机结构尺寸较大,无法安装;且定子尺寸过小,嵌线、接线困难;故只能采用普通的内转子电动机,固定安装在风机的一侧进风口上,然后通过转轴连接叶轮,进行旋转,仅能单侧进风,进风效率低,相应的风量风压也较小,应用受限。另外,市场上在采用小尺寸离心风机时,也普遍采用长出轴风幕机电动机,在整体组装是进行安装,这样虽然能实现风机双侧进风,但叶轮的安装精度较差,与蜗壳的匹配间隙也需要较大,相应的风量风压也较低。

4.为了解决上述问题,需要对电动机及其离心风机的结构进行进一步改进,在不影响离心风机送风效果的同时,减少电动机的安装尺寸,以便电动机结构适用于各种尺寸规格的离心风机。

技术实现要素:

5.本实用新型的目的在于提供紧凑型外转子电动机及其离心风机,能减少电动机的安装空间,增强导风效果,加强风机整体结构的强度。

6.为达到上述实用新型的目的,本实用新型的第一方面,提供了一种紧凑型外转子电动机,包括出轴、轴承、内定子、及外转子,其特征在于,包括两个拉伸铁机壳、及第一螺钉,两个所述拉伸铁机壳合拢包裹在所述外转子的外围,两个所述拉伸铁机壳合拢的部位为安装面;所述安装面分为第一安装面和第二安装面;所述安装面设有安装孔,所述安装孔分为机壳安装孔和叶轮安装孔,所述第一螺钉穿过所述机壳安装孔将所述安装面紧固;

7.所述拉伸铁机壳还包括轴承腔,所述轴承腔凸设于所述拉伸铁机壳的末端,所述轴承腔紧贴所述轴承的外部轮廓并包裹住所述轴承,所述出轴穿过所述轴承腔。

8.进一步地,所述第一安装面和所述第二安装面均设有所述机壳安装孔和所述叶轮安装孔,所述机壳安装孔和所述叶轮安装孔交替排布在所述第一安装面上。

9.优选的,所述第一安装面设有所述机壳安装孔,所述第二安装面设有所述叶轮安装孔,所述第一安装面和所述第二安装面均设有若干个定位孔。

10.优选的,所述机壳安装孔为第一拉伸螺纹孔,所述叶轮安装孔为第二拉伸螺纹孔。

11.作为实用新型的进一步改进,所述轴承的外侧设有油封,所述油封套设在所述出轴上。

12.优选的,所述油封为骨架油封。

13.作为实用新型的进一步改进,所述内定子的扎线位于所述内定子的线包内侧。

14.本实用新型的第二方面,提供了一种离心风机,包括叶轮和中盘,其特征在于,还包括第二螺钉;所述中盘设有若干个让位孔、及若干个固定通孔,所述让位孔和所述固定通孔交替排列在所述中盘的内圈与所述叶轮之间;所述第二螺钉依次穿过所述固定通孔和所述叶轮安装孔将所述安装面固定在所述中盘的下方位置。

15.本实用新型的紧凑型外转子电动机及其离心风机,采用拉伸铁机壳包裹电动机,减少了电动机安装空间,轴承腔形成导风面,提高了导风效果,安装面既可以作为电动机安装面,又留作风机叶轮安装面。第一安装面设有第一拉伸螺纹孔,第二安装面设有第二拉伸螺纹孔,所述第一安装面和所述第二安装面的定位孔起到安装孔的作用,免去螺母,既方便紧固第一螺钉和第二螺钉,也减少了中盘上让位孔的开孔尺寸,加强了中盘的强度,提高了整个离心风机的稳固性。

16.本实用新型紧凑型外转子电动机及其离心风机跟现有技术相比具有的优点:

17.(1)节省电动机外壳的安装尺寸,便于定子绕线;

18.(2)加强风机中盘结构以及电动机安装强度,提高风机整体的稳固性。

附图说明

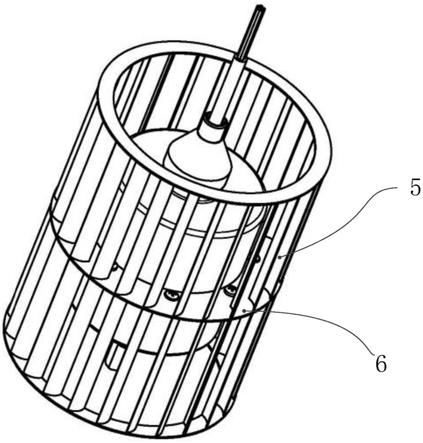

19.图1为紧凑型外转子电动机结构示意图;

20.图2为紧凑型外转子电动机剖视图;

21.图3为实施例一的安装面结构示意图;

22.图4为实施例二的安装面结构示意图;

23.图5为紧凑型外转子电动机及其离心风机结构示意图;

24.图6为中盘结构示意图;

25.图7为电动机固定方式示意图;

26.图8为电动机优选固定方式示意图。

具体实施方式

27.以下结合附图和具体实施例,对本实用新型做进一步说明。

28.实施例一,如图1、及图2所示,本实用新型的紧凑型外转子电动机,包括两个拉伸铁机壳3、及第一螺钉35,两个拉伸铁机壳3合拢包裹在外转子11的外围,两个拉伸铁机壳3合拢的部位为安装面31;安装面31分为第一安装面311和第二安装面312;安装面31设有安装孔33,安装孔33分为机壳安装孔331和叶轮安装孔332,第一螺钉35穿过机壳安装孔331将安装面31紧固;

29.拉伸铁机壳3还包括轴承腔32,轴承腔32凸设于拉伸铁机壳3的末端,轴承腔32紧贴轴承2的外部轮廓并包裹住轴承2,出轴1穿过轴承腔32。

30.本实施例中,拉伸铁机壳3相比较一般的铸铁外壳或铝合金外壳,其厚度较薄,可以为电动机的内定子12预留更多的绕线空间。两个拉伸铁机壳3中间的安装面31,既可以作为电动机安装面,又留作风机叶轮5的安装面,可节省电动机的安装空间。拉伸铁机壳3的延展性好,轴承腔32可紧贴轴承2的外部轮廓并包裹住轴承2,形成导风面,增强了风机内部的导风效果。

31.电动机出轴1上套设有防水橡胶套4,防水橡胶套4为锥形,防水橡胶套4的一端套在出轴1上,防水橡胶套4的另一端盖住轴承腔32的外侧,冷凝水随着高速旋转的电机转轴,沿着轴承腔32的导风面甩出,水滴不会沿转轴渗透进电动机内,造成锈蚀。

32.为了增强轴承2的密封性,可在轴承2外侧设有油封,油封套设在出轴1上,优选为骨架油封(骨架油封为现有装置,图中未画出),骨架油封随拉伸铁机壳3旋转,油封唇对轴承2进行滑动密封。

33.如图3所示,机壳安装孔331用于固定两个拉伸铁机壳3,叶轮安装孔332用于后期叶轮5安装电动机,机壳安装孔331和叶轮安装孔332交替排布在第一安装面311上,使得两种安装孔33的分布区域较为均匀,电动机可更为稳固地安装在风机叶轮5上。

34.由于风机中盘6和安装面31的厚度较小,不易旋拧螺母。为了方便紧固第一螺钉35,第一安装面311上的机壳安装孔331为第一拉伸螺纹孔36,第二安装面312另设若干个机壳安装孔331,第一螺钉35只需依次穿过第二安装面312的机壳安装孔331和第一安装面311上的第一拉伸螺纹孔36就可将安装面31紧固,免去螺母安装,使得电动机整体结构更加紧凑。

35.由于外转子11在内定子12外侧,内定子12的内腔无需为转子保留空间,因此,内定子12的扎线位于线包内侧,可降低线包高度,从而减小电动机尺寸。

36.实施例二,如图5、图6、及图7所示,本实用新型的离心风机,包括叶轮5和中盘6,中盘6设有若干个让位孔61、及若干个固定通孔62,让位孔61和固定通孔62交替排列在中盘6的内圈与叶轮5之间;第二螺钉63依次穿过固定通孔62和叶轮安装孔332将安装面31固定在中盘6的下方位置;第一螺钉314穿过让位孔61,保证中盘6与安装面31紧密贴合。

37.若第一螺钉35的头部朝上,让位孔61的开孔尺寸需要大于第一螺钉35的头部尺寸,由于中盘6的尺寸有限,而让位孔61的开孔尺寸过大,会造成让位孔61与中盘6内圈边缘的距离过近,壁厚变小,容易裂开,影响电动机安装强度。

38.为了方便安装电动机,第一安装面311设有机壳安装孔331,第二安装面312设有叶轮安装孔332,叶轮安装孔332优选为第二拉伸螺纹孔37。

39.如图8所示,第一拉伸螺纹孔36向上凸起穿过让位孔61,让位孔61的开孔尺寸只需大于第一拉伸螺纹孔36的尺寸,使让位孔61的开孔尺寸减小,与中盘6内圈之间的壁厚增加,从而增加了中盘6的强度。

40.另外,第一拉伸螺纹孔36和第二拉伸螺纹孔37开孔时需要在安装面31上额外开设若干个定位孔34,由于拉伸铁机壳3厚度较小,安装面31上开孔数量过多,会影响整个安装面31的强度。如图4所示,定位孔34可与第一拉伸螺纹孔36和第二拉伸螺纹孔37互相对应,分别起到与安装孔33相同的作用,即第一螺钉35依次穿过第二安装面312的定位孔34和第一安装面311的第一拉伸螺纹孔36将安装面31紧固,第二螺钉63依次穿过固定通孔62、第一安装面311的定位孔34、及第二安装面312的第二拉伸螺纹孔37将安装面31固定在中盘6的下方位置,这样免去安装面31上存在多余的定位孔34,增加安装面31的强度。

41.本实用新型的紧凑型外转子电动机及其离心风机,采用拉伸铁机壳3包裹电动机,减少了电动机安装空间,轴承腔32形成导风面,提高了导风效果,安装面311既可以作为电动机安装面,又留作风机叶轮5安装面。第一安装面311设有第一拉伸螺纹孔36,第二安装面设有第二拉伸螺纹孔37,所述第一安装面和所述第二安装面的定位孔34起到安装孔33的作

用,免去螺母,既方便紧固第一螺钉35和第二螺钉63,也减少了中盘6上让位孔61的开孔尺寸,加强了中盘6的强度,提高了整个离心风机的稳固性。

42.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1