一种能降低齿槽转矩脉动的永磁电机的制作方法

1.本实用新型涉及一种永磁电机, 尤其涉及一种能降低齿槽转矩脉动的永磁电机。

背景技术:

2.如图1~3所示,现有的永磁电机一般包括定子部件、永磁体和转子部件,其所用永磁体的截面基本为矩形结构,永磁体为n极永磁体和s极永磁体,n极永磁体和s极永磁体交替固定在转子部件中, 永磁电机存在较大的齿槽转矩脉动,该齿槽转矩脉动使永磁电机产生振动和噪声,出现转速波动,使永磁电机不能平稳运行,影响永磁电机的性能。特别在变速驱动中,当齿槽转矩脉动频率与定子或转子的机械共振频率一致时,齿槽转矩产生的振动和噪声还将会放大。同样,齿槽转矩脉动的存在还影响永磁电机在速度控制系统中的低速性能和位置控制系统中的高精度定位。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术的上述不足而提供一种能降低齿槽转矩脉动的永磁电机,其具有更小的齿槽转矩脉动和振动噪声。

4.本实用新型解决上述技术问题所采用的技术方案为:一种能降低齿槽转矩脉动的永磁电机,其包括定子部件、永磁体和转子部件,所述转子部件安装在定子部件中心,转子部件外圆面与定子部件的内弧面形成气隙,其特征在于:所述永磁体的截面呈等腰梯形,永磁体固定于所述转子部件中且永磁体中心线与转子部件的半径线一致,所述永磁体的磁力线路径为以永磁体中心线为基准向中心线两侧对称分布并分别与永磁体梯形左侧面和梯形右侧面形成90

°

夹角,永磁体梯形左侧面和梯形右侧面分别与永磁体中心线形成夹角。

5.更好地,所述夹角为5~20

°

,最好为8

°

。

6.更好地,所述永磁体固定于所述转子部件的梯形槽中。

7.更好地,所述转子部件的梯形槽顶部和底部分别设置顶窗口和底窗口,起到隔磁作用,减少漏磁。

8.更好地,所述永磁体梯形左侧面和梯形右侧面分别贴合固定在转子部件梯形槽的左侧面和右侧面上。

9.更好地,所述永磁体梯形左侧面和梯形右侧面通过粘接剂分别粘贴在转子部件梯形槽的左侧面和右侧面上。

10.更好地,所述永磁体为分体式结构,沿中心线分开,由永磁体左部和永磁体右部组成,这样便于制造。

11.更具体地,所述永磁体为n极永磁体和s极永磁体,n极永磁体和s极永磁体交替固定在转子部件中。

12.与现有技术相比,本实用新型的优点在于:通过改变永磁体的形状,使磁力线路径为以永磁体中心线为基准向中心线两侧对称分布并分别与永磁体梯形左侧面和梯形右侧面形成90

°

夹角,永磁体梯形左侧面和梯形右侧面与永磁体中心线形成夹角,从而能够减小

永磁电机的齿槽转矩脉动,降低由齿槽转矩脉动所引起的振动和噪声,减小转速波动,使永磁电机运行平稳,提高永磁电机在速度控制系统中的低速性能和位置控制系统中的高精度定位。

附图说明

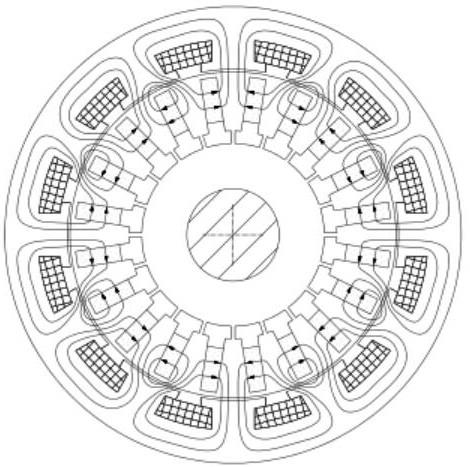

13.图1是现有永磁电机的截面图。

14.图2a、2b是现有永磁电机永磁体充磁方向的示意图。

15.图3现有永磁电机的磁力线分布图。

16.图4是本实用新型实施例1能降低齿槽转矩脉动的永磁电机的截面示意图。

17.图5a、5b是发明实施例1永磁体磁力线及充磁方向的示意图。

18.图6是本实用新型实施例1能降低齿槽转矩脉动的永磁电机的磁力线分布图。

19.图7是本实用新型实施例2能降低齿槽转矩脉动的永磁电机的截面示意图。

20.图8a、8b是本实用新型实施例2永磁体磁力线及充磁方向的示意图。

21.图9是本实用新型实施例2能降低齿槽转矩脉动的永磁电机的磁力线分布图。

22.图10是现有永磁电机的齿槽转矩脉动波形曲线图。

23.图11是本实用新型实施例1的齿槽转矩脉动波形曲线图。

具体实施方式

24.下面结合附图、实施例对本实用新型作进一步描述。

25.实施例1

26.如图4、5所示,一种能降低齿槽转矩脉动的永磁电机,其包括定子部件10、n极永磁体20、s极永磁体30和转子部件40。

27.所述转子部件40安装在定子部件10中心,转子部件设置的外圆面405与定子部件设置的内弧面101形成气隙。

28.所述n极永磁体20的截面为等腰梯形,其左侧面201和右侧面202分别与转子部件所设置梯形槽的左侧面和梯形槽右侧面贴合进行固定,使用粘接剂贴合将使n极永磁体在转子部件的梯形槽中固定更加牢固。

29.上述n极永磁体20固定于所述转子部件的梯形槽中且n极永磁体中心线c与转子部件的半径线r一致。

30.上述n极永磁体的磁力线w路径为以n极永磁体中心线c为基准向中心线c两侧对称分布并分别与n极永磁体梯形左侧面和梯形右侧面形成90

°

夹角,磁力线w路径的方向由充磁方向决定。

31.上述n极永磁体梯形左侧面201和梯形右侧面202分别与永磁体中心线c的夹角为l,本实施例中的夹角l为8

°

。

32.同理,所述s极永磁体30和n极永磁体除磁力线w路径的方向相反外,即充磁方向相反外,其余结构均与n极永磁体相同且用相同方式固定在转子部件上。

33.上述s极永磁体梯形左侧面301和梯形右侧面302分别与永磁体中心线c的夹角为l,本实施例中的夹角l为8

°

。

34.如图6所示,上述能降低齿槽转矩脉动的永磁电机所述n极永磁体的磁力线w从梯

形左侧面进入转子部件,通过转子部件后流向气隙,穿过气隙后进入定子部件的内弧面,再通过定子部件后流向内弧面,再次穿过气隙后进入转子部件,回到n极永磁体梯形右侧面,形成完整的磁力线回路分布。

35.同理,所述s极永磁体和n极永磁体的磁力线回路分布除磁力线从s极永磁体梯形右侧面进入转子部件,最终回到s极永磁体梯形左侧面不同外,其余磁力线分布均与n极永磁体相同。

36.如图10、11所示,现有永磁电机所述永磁体截面为矩形,电机的齿槽转矩脉动波形中最大峰值tmax=2.954n.m,实施例1的能降低齿槽转矩脉动的永磁电机,永磁体梯形左侧面和梯形右侧面分别与永磁体中心线c的夹角为8

°

,电机的齿槽转矩脉动波形中最大峰值tmax=0.545n.m,齿槽转矩脉动降低比例如下:齿槽转矩脉动降低比例=(2.954-0.545)

÷

2.954

×

100%=81.55%,实现对永磁电机的齿槽转矩脉动的减小,降低由齿槽转矩脉动所引起的振动和噪声,减小转速波动,使电机运行平稳,提高电机在速度控制系统中的低速性能和位置控制系统中的高精度定位,满足使用要求。

37.本实用新型还对永磁体梯形左侧面和梯形右侧面分别与永磁体中心线c的夹角l进行了研究,本实施例的电机齿槽转矩脉动与时间的变化图见图11,夹角l变化与电机齿槽转矩脉动之间的关系见表1,由表1可知,夹角较佳为5~20

°

,最好为8

°

。

38.表1 永磁体梯形左侧面/右侧面与中心线夹角l与电机齿槽转矩脉动的关系表

39.。

40.实施例2

41.如图7至9所示,另一种能降低齿槽转矩脉动的永磁电机,永磁体为分体式,其它结构与实施例1的永磁电机完全相同。

42.更具体地,所述永磁体分为n极永磁体、s极永磁体,所述n极永磁体由n极永磁体左部20a和n极永磁体右部20b组成,所述s极永磁体由s极永磁体左部30a和s极永磁体右部30b组成。

43.上述分体式n极永磁体沿其中心线分开,由n极永磁体左部和n极永磁体右部粘接而成,n极永磁体左部充磁方向从中心线c向梯形左侧面20a1,并与梯形左侧面20a1成夹角90

°

,梯形左侧面20a1与中心线c形成夹角l,n极永磁体右部充磁方向从梯形右侧面20b1向中心线c,并与梯形右侧面成夹角90

°

,梯形右侧面与中心线形成夹角l,这种结构更方便对n极永磁体左部和n极永磁体右部进行充磁,如图8a所示。

44.同样,上述分体式s极永磁体30沿其中心线分开,由s极永磁体左部30a和s极永磁体右部30b粘接而成,除充磁方向相反外,其余均与n极永磁体左部和n极永磁体右部结构完

全相同。

45.上述分体式s极永磁体左部充磁方向从梯形左侧面30a1向中心线c,并与梯形左侧面30a1成夹角90

°

,梯形左侧面30a1与中心线c形成夹角l,s极永磁体右部充磁方向从中心线c向梯形右侧面30b1,并与梯形右侧面30b1成夹角90

°

,梯形右侧面与中心线c形成夹角l,这种结构更方便对n极永磁体左部和n极永磁体右部进行充磁,如图8b所示。

46.上述永磁电机的磁力线分布见图9,其与实施例1的完全相同。

47.上述永磁电机的性能与实施例1的相同。

48.需要说明的是,本实施例和本技术文件所说的指明方向的左、右等方位字和包含该方位字的词语,只是为方便说明起见而采用,其只是针对描述时确定的特定方位而言,并不构成对本

技术实现要素:

和保护范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1