具有缝管的旋转电机、电动机或者液体泵的制作方法

具有缝管的旋转电机、电动机或者液体泵

1.本发明涉及一种具有缝管(spaltrohr)的旋转电机、电动机或者液体泵。

2.在交通电气化领域中,例如在电驱动的机动车如公共汽车、轿车、营运汽车中、在火车和船以及飞机中,电动机的功率密度的提升越来越重要,因为通过功率更强的电机能够节省重量。

3.因此更多地使用液体冷却的电动机。

4.对于电动机的电功率密度起决定性的是产生的废热和由此产生的问题。一个问题例如是每个电动机的定子的叠片组中的绕组线圈的聚合物绝缘的失效。因此,定子绕组中的最高温度通常也是在开发电动机中的更高功率密度时的特别关键的点。

5.趋向于液体冷却的原因是,与气体-空气冷却相比,通过液体冷却能够实现更高的废热流。电动机的液体冷却通常优选在定子的外侧上实现,因为否则在定子内侧上与转子的分界面需要是密封的。

6.因此,用于液体冷却的通道通常存在于定子的外侧上。问题是,被液体冷却的冷却环处于叠片组的外侧上,因此叠片组必须首先被热流完整地沿径向流过。因此,较长时间以来也存在这样的电动机,其在定子的内侧和外侧上具有液体冷却装置。这些电动机包含所谓的缝管。

7.所述缝管包围电动机、发电机或者液体泵的转子并且将定子区域中的冷却液体与旋转的转子、或者旋转的泵分隔开。

8.在开发缝管时的目标是,实现尽可能小的壁厚,因为由此将电机的电损耗保持最小或者降低。

9.在缝管的构件开发时需要注意不同的边界条件:

10.缝管具有的任务为,实现用于定子叠片组的能够灌满液体的空间。

11.缝管处于转子和定子之间并且得到或者说产生局部热点。因此期望的是,材料显示出导热性,以避免缝管的材料热应力过大。

12.如在极端尺寸的电动机中出现的交变磁场在导电性材料中感应产生涡流。所述涡流又产生磁场,所述磁场与产生这个磁场的磁场相反地指向。此外,感应产生的涡流导致构件迅速变热。因此,就各方面而言不期望的是,缝管由导电性材料组成。因此,对于泵和电动机中的缝管都使用增强的复合材料,也使用陶瓷和/或玻璃陶瓷的复合材料。

13.缝管需要具有一定的最小厚度。对于缝管的外部压力起决定性的主要不是应用中的加速度,而是运行冷却系统的静态压力。为了实现系统中的特定的目标体积流,施加特定的压力,所述压力随即作用在缝管上。

14.过薄的缝管在以上所述的压力下塌陷,其中,所述失效通过屈曲现象描述。由此在失效情况下通常在管上形成波阵面形式的变形。

15.然而,迄今作为复合材料用于缝管和在受压力负荷的管上的类似应用的增强复合材料显示出极小的导热性并且由于周向上的较小刚性而显示出较小的屈曲强度。

16.由wo 2009/040308已知,碳纤维由于其固有的导电性而不适合用于制造缝管。这尤其是因为,碳纤维在缝管中还具有过高的导电性,所述导电性由于感应产生的涡流会过

于剧烈地降低效率。

17.因此,本发明所要解决的技术问题在于,提供一种用于制造缝管的材料,所述缝管用于旋转电机、例如电动机或者发电机、或者液体泵或者其它受压力负荷的管,所述材料改善现有技术的缺点、尤其是迄今使用的材料和复合材料的较小导热性和/或较小的屈曲强度,和/或显示出与迄今使用的材料相比改善的导热性。

18.该技术问题通过在本说明书和权利要求中公开的本发明的技术方案解决。

19.相应地,该技术问题的解决方案和本发明的技术方案是具有缝管的旋转电机或者液体泵,在所述旋转电机或者液体泵中,缝管的材料至少在大于50重量%的份额中包括用高模量的碳纤维增强的复合材料。

20.本发明的一般认识在于,hm/uhm碳纤维增强在作为用于液体冷却的电动机和/或发电机的缝管的复合材料使用时与专业人员的观点相反地不产生降低电机效率的感应涡流,而是通过热负荷性和/或屈曲强度改善和提高了旋转电机的效率和使用寿命。这尤其在以下情况下实现,即高模量的hm碳纤维或者超高模量的uhm碳纤维以优先定向存在于纤维复合材料中并且通过沿着所述优先定向和横向于转子轴向的卷绕制造缝管。

21.尤其证实,通过hm/uhm碳纤维增强的缝管尽管具有较小的抗压和抗剪强度,但仍适用于加强受压力负荷的管、例如液体冷却的旋转电机或者液体泵的缝管。

22.在科学中迄今存在的成见是,由高模量或者超高模量的碳纤维制成的复合材料不适合用于制造受压力负荷的构件,因为这些复合材料的抗压强度与由玻璃纤维或者高强度的(ht)碳纤维制成的复合材料相比明显更小。为了比较,表1示出不同的ud层的不同强度的比较:

23.表1:

[0024][0025]

现在惊人地发现,高模量碳纤维、即具有300至500gpa的碳纤维,和超高模量碳纤维、即具有超过500gpa的碳纤维尽管具有较小的强度、尤其是抗压强度和/或抗剪强度,仍适合于使用在受压力负荷的管、尤其是电动机的缝管中,因为在这些管或者构件中直至即将出现管/构件的屈曲失效之前只出现较小的构件应力。

[0026]

碳纤维的特征在于较高的强度和刚性。高模量的纤维具有较小的断裂强度。这是因为基部平面沿纤维方向的定向。因此c-c共价键沿纤维方向特别强。

[0027]

高模量和超高模量的碳纤维显示出极高的刚性。因为屈曲结构的屈曲点主要取决于材料的刚性,所以能够通过这类材料达到在其它情况下无法达到的屈曲压力,尽管如前所述地,抗压强度相比之下只是非常小的;例如相比之下:

[0028]

·

uhm碳纤维的e-模量:500gpa至935gpa(在纤维方向上),尤其是600至800gpa

[0029]-例如三菱k13d2u-[0030]

·

hm碳纤维的e-模量:300gpa至500gpa

[0031]

·

钢的e-模量:200gpa

[0032]

·

标准ht碳纤维的e-模量:小于300gpa,尤其是230gpa(在纤维方向上)

[0033]

·

玻璃纤维的e-模量:70gpa(在纤维方向上)。

[0034]

uhm碳纤维增强的复合材料用于军事和/或航天领域,其中,具体应用不是已知的。uhm碳纤维增强的复合材料也用于加强桥梁中的钢梁,因为其极高的模量能够卸减钢梁的负荷。这种机械使用只限于钢梁的受拉面。

[0035]

hm/uhm增强纤维的另一个优点是,与许多硬度也很高的陶瓷氧化铝纤维相比,hm/uhm增强纤维的材料价格相当经济。

[0036]

通过本发明首次认识到,在受压力负荷的构件中、例如尤其在液体冷却的电动机的受外部压力的缝管中,通过将超高模量的碳纤维用于加强复合材料,可以延迟带有先前波阵面的失效。

[0037]

有利的是,hm/uhm碳纤维以沥青基纤维形式,尤其是以硬煤焦油沥青基纤维形式使用。

[0038]

高模量hm或者超高模量uhm碳纤维、尤其是沥青基的、优选是硬煤焦油沥青基的超高模量碳纤维,优选拉长地、尤其是纵向拉长地存在于复合材料中,例如由这些纤维制造缝管。在此,不只hm/uhm纤维优选“拉长”地、即以特定的纤维角尽可能无起伏地存在,而且所有其它可能包含在hm/uhm复合材料和/或缝管的其它复合材料中的增强纤维也优选“拉长”地、即以特定的纤维角尽可能无起伏地存在。这在原则上是优选的,因为否则的话,纤维会在运行中首次根据负荷而伸展,以使它们承载负荷。

[0039]

作为其中嵌入有用于制造hm/uhm复合材料的hm/uhm纤维的基体材料,几乎任何一种常见的热固性材料、例如聚酯、乙烯基酯、聚氨酯、环氧树脂、甲醛树脂、三聚氰胺、聚酰亚胺、苯酚和/或热塑性塑料、例如聚碳酸乙烯、聚苯乙烯、聚氯乙烯、聚酰胺、丙烯腈-丁二烯-苯乙烯、赛璐珞和/或陶瓷、例如金属氧化物、如刚玉、氧化铝、二氧化钛、碳化硅都适用,这些材料也已经在其它已知的纤维增强复合材料中使用。通常使用热固性塑料。但另一方面,尤其也可以通过“陶瓷”基体材料制造出明显更硬的管,因为具有陶瓷氧化铝基体的hm/uhm纤维管由于较硬的陶瓷显示出比具有聚合物基体的管更高的屈曲刚性(beuldrucksteifigkeit)。然而,在此必须考虑到更大的制造耗费。

[0040]

只要基体材料是兼容的,则也可以使用任何的基体材料组合。此外,可以使用这样的基体材料,它与任何种类的填料和/或颗粒混合,以便实现特定的效果。

[0041]

用于制造按照本发明的缝管的示例性方法为:

[0042]

用于制造按照本发明的缝管的第一制造方法是所谓的卷绕方法。

[0043]

在此,将hm/uhm纤维以连续粗纱的形式(endlos-roving,即endlos-vorgarn,术语roving对于纺织业技术人员是已知的)嵌入树脂中,然后在载体、尤其是筒、例如钢筒上卷绕为管,并且接下来在烤箱中硬化。将硬化之后的管与载体分离并且所述管可以用作缝管。

[0044]

另一种类型的制造是预浸料技术。在此,含有高模量和/或超高模量纤维的纤维垫用树脂浸渍并且按尺寸切割。然后将坯料或者层压件铺在、优选多层地铺在载体、例如钢筒

上,和/或层压,并且接下来在烤箱中再次硬化。在此存在半成品,在所述半成品中存在单向的“ud”纤维或者“ud”层,即“ud”纤维垫。

[0045]

以上所述的两种制造方法在不同的应用场景中都很有用,其中,预浸料技术也适用于制造复杂的形状。

[0046]

用于制造缝管的另一种制造方法是树脂灌注方法。在此,干燥的织物或者用底层织物稳定的ud纤维垫被干燥地卷绕在钢筒上并且接下来用树脂向内扩散,尤其是浸渍和固结。

[0047]

ud纤维垫、或者单向“ud”层在此是用于层和/或纤维复合材料的名称,其中理想化地假定,所有纤维朝一个唯一的方向定向。然而,在真正的复合材料中总是会有缺陷。纤维被理想地假定为平行并且均匀分布。单向层在这种理想情况下是横向各向同性的,在其它情况下只是接近横向各向同性的。作为纤维垫,ud层是分层的纤维复合材料的基本元素。

[0048]

在hm/uhm纤维复合材料中可行并且在本发明意义上可以考虑的是与其它增强纤维的任何组合,所述其它增强纤维例如是玻璃纤维“gfk”、聚合物纤维“pfk”、其中包括所有已知的非导电聚合物增强纤维、陶瓷纤维“kfk”和/或其它的不是超高模量的、而是例如只是高模量的碳纤维“cfk”。

[0049]

所述组合的制造对于技术人员是从大量的纤维复合材料加工中已知的。

[0050]

为了承接可能的负荷,在轴向上的增强优选应该通过不导电的纤维实现。

[0051]

uhm碳纤维是商业上常见的并且极端的超高模量例如能够由三菱化学获得。

[0052]

本发明的优点除了具有hm/uhm纤维增强的缝管的耐用性和刚性之外,还在于其良好的热容量。

[0053]

所述缝管可以完全或者部分由具有hm/uhm碳纤维的纤维复合材料制成。优选的是,在缝管中hm/uhm纤维复合材料的重量份额为50重量%或者更高。针对100%的缝管重量的剩余重量份额由一种或者多种兼容的复合材料补充,尤其是由其它纤维增强的复合材料如玻璃纤维复合材料、高模量碳纤维复合材料、碳纤维复合材料,或者其它兼容的材料如玻璃纤维复合材料和/或芳纶纤维复合材料、聚丙烯和/或聚对苯二甲酸乙二醇酯纤维复合材料补充。

[0054]

由此则形成了缝管的材料组合,所述材料组合可以根据使用领域、电动机的尺寸和功率以及市场要求而变化。

[0055]

按照本发明的一个有利的实施方式,缝管包括至少50重量%、尤其是55重量%和99重量%之间、尤其是70重量%和98重量%之间的具有hm/uhm碳纤维的hm/uhm纤维复合材料,其中,在这些hm/uhm纤维复合材料中,典型的纤维含量高于15重量%。

[0056]

然而,hm/uhm纤维复合材料中的纤维含量通常以体积百分比来衡量,因此例如,基于hm/uhm纤维复合材料的100%体积,即不是基于缝管的100体积%,而是基于hm/uhm复合材料的100体积%,按照本发明可良好地使用的hm/uhm纤维复合材料具有35体积%至80体积%,尤其是37体积%至75体积%并且非常优选40体积%至70体积%的hm/uhm碳纤维体积份额,例如具有55体积%的体积份额作为嵌入基体的高模量或者超高模量碳纤维的hm/uhm纤维体积份额。

[0057]

按照本发明的一个优选实施方式,在将缝管卷绕在柱形载体上时,以这种方式制造的缝管显示出平行于优先纤维方向或者在周向上的相对较高的、数量级为80至200w/mk

的导热性,其中,横向于纤维方向地,即在轴向和/或径向上,仍然可以测量到0.4至1.5w/mk的导热性。

[0058]

由此一方面可以实现叠片组处的最高构件温度的降低,另一方面可以减少缝管处的热点。

[0059]

与由传统的纤维复合材料制成的已知缝管的决定性区别是,通过对缝管或者在其中使用的纤维材料进行有针对性的改造,实现了冷却系统效率的提高。由于上述原因,高模量或者超高模量的碳纤维由于其固有的导电性,迄今还没有在缝管中使用。通过本发明能够显示出,高模量或者超高模量增强纤维形式的碳纤维在复合材料中没有显示出这种干扰性的传导性,但通过其极高的刚性和其极高的固有导热性,一方面实现了降低的构件和/或缝管温度并且由此实现了更高的功率密度和/或更长使用寿命。

[0060]

在测试中并且为了证明这个论点,将传统缝管的最高温度与按照本发明的缝管进行了比较:

[0061]

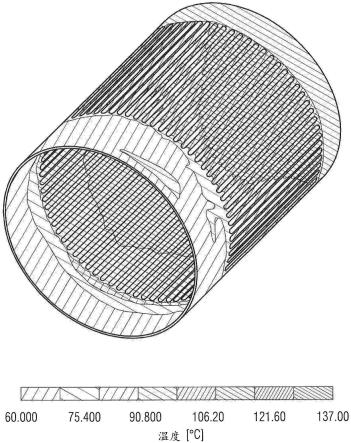

图1示出了在电动机中测量的构件温度:

[0062]

为了验证,进行了热学模拟,在所述热学模拟中,在缝管材料的导热性改变的情况下,分析了线圈处、叠片组中和缝管处得到的构件温度。

[0063]

作为比较示例,在相同的电动机中使用由复合材料或者由通过低导热性纤维增强的复合材料制成的传统缝管,为此对于这种复合材料假定热导率的典型值为0.2w/mk,各向同性。将这个值与具有按照本发明的缝管的电动机进行了比较,该缝管由至少70重量%的hm/uhm复合材料制成,即具有高模量或者超高模量的碳纤维增强。

[0064]

为此假定处于按照本发明的缝管的被测试的热导率范围的下部边界处的热导率值。假定的值在纤维方向上为84w/mk并且横向于纤维方向为0.4w/mk。尽管该值设定在预期值的下部边界处,但在其它相同的条件下,具有按照本发明的由uhm复合材料制成的缝管的电动机已经显示出明显更小的最高温度。

[0065]

图1示出,对于这些按照本发明的缝管的设定得相当低的导热性,已经在系统上、即在缝管本身以及也在电动机的构件如线圈和叠片组上形成明显更小的最高温度。

[0066]

图1在y坐标上示出单位是℃的最高温度,在x轴上分别示出3对温度条。在此,左侧的条“a”代表现有技术,其最高温度总是高于右侧的条“b”,所述右侧的条总是代表电动机的按照本发明的实施方式,其具有由uhm复合材料制成的缝管,所述uhm复合材料的份额至少为70重量%。

[0067]

条对1至3从左到右地示出:

[0068]

1-线圈,1a-现有技术和1b按照本发明

[0069]

2-叠片组,2a-现有技术和2b按照本发明并且

[0070]

3-缝管,3a-现有技术和3b按照本发明。

[0071]

缝管3b的导热性越高,与传统设计相比温度的降低幅度就越大。例如,通过超高模量的碳纤维,可以达到在纤维方向上超过150w/mk和横向于纤维方向1.5w/mk的热导率。根据这些测试,这些热导率由此还可以预期在电动机中产生明显更大幅度的温度降低。

[0072]

在其它测试中,由这项研究、即图1分析了缝管处的温度分布。图2示出了根据现有技术的传统缝管3a,并且图3显示了按照本发明的缝管3b。

[0073]

图2清楚地显示了存在于缝管3a上的热点如何形成具有极端温度负荷的离散结构

和离散区域,所述热点通常出现在叠片组齿部的区域中。

[0074]

与之相比,按照本发明的缝管3b显示出,由于缝管复合材料的高导热性,如何使热点减少并且在整个构件体积上均匀化。

[0075]

最高缝管温度的这种明显降低能够预期到缝管的更高的长期耐受性/使用寿命,并且因此在构件开发过程中,由于对耐温性的要求降低,可以使用成本更低廉的材料。

[0076]

本发明涉及一种具有缝管的电动机或者液体泵。在此,本发明首次通过将hm/uhm复合材料用于制造缝管而显示出,以下的科学成见可以被消除,即碳纤维由于其固有的导电性而通常不适合作为用于制造缝管的复合材料中的纤维增强。相反地,按照本发明显示出,在制造缝管时,高模量或者超高模量的碳纤维单独地在所谓的uhm复合材料中的使用或者在与其它复合材料的材料组合中的使用会带来哪些关于热容量和/或屈曲强度的较大优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1