用于电机的材料层、材料层堆叠组和制造材料层的方法与流程

用于电机的材料层、材料层堆叠组和制造材料层的方法

1.本发明涉及一种按照权利要求1的前序部分所述的材料层、按照权利要求11所述的材料层堆叠组、按照权利要求12所述的电机和按照权利要求13所述的用于制造材料层的方法。

2.制造用于电机的磁片的新方法采用丝网印刷或模板印刷。在此,首先由金属粉末生成压印膏体或糊,其随后借助丝网印刷或模板印刷技术通过厚浆型涂层方法(dickschichtverfahren)加工成生坯。接下来,产生的生坯通过热处理、如脱粘和烧结转变为金属结构的板状的部件。这种技术例如由文献wo 2020011821a1已知。

3.如果电机的转子或定子由多个功能组并且由此由多种材料构成,例如由不锈钢构成的非磁性的支撑结构和软磁性的导流的功能元件、如铁和钴的合金,那么在制造过程中的要求是多成分板片。在此,在生产板片元件时的生坯的处理尤其会因其较小的厚度而导致较高的耗费。通常,在制造电机时多个这种板片组成叠片组,该叠片组随后被金属导体卷绕。为了这种叠片组,通常从金属板上冲裁出板片。但是,这种板片原则上在整个平面上具有相同的材料特性,因为该板片仅由一种材料构成。

4.在引用的现有技术中所述的一个或多个板片用于在电机的转子或定子中构造叠片组。由于两个发挥不同功能的材料组成的复合材料组并且由于制造工艺,在此并不称作板片,而以普遍方式使用材料层这一名称。

5.本发明所要解决的技术问题在于,提供一种材料层、一种材料层堆叠组、一种电机和一种制造材料层的方法,其相对于现有技术在制造生坯时需要较少的耗费并且由此实现了成本有利的制造。

6.所述技术问题通过根据权利要求1的特征的材料层、根据权利要求11的特征的材料层堆叠组、根据权利要求12的特征的电机以及根据权利要求13的特征的用于制造材料层的方法解决。

7.所述权利要求1包括一种用于电机的材料层,其中,所述材料层具有第一层,所述第一层在平面的延展方向上具有第一材料,第二材料沿平面的延伸方向与所述第一材料邻接。在此,这两个材料沿着第一连接段材料接合地相互连接。所述第一材料相对于所述第二材料具有更低的磁导率值μ

τ

。所述材料层的特征在于,设有第二层,所述第二层与所述第一层材料接合地连接并且在平面侧上至少部分地遮盖所述第一层,并且所述第二层同样包括至少两种材料、即第三材料和第四材料。所述第二层同样如此,使得所述第三材料和第四材料沿着平面的延展方向沿第二连接段连接。在此,所述第二层相对于第一层以如下方式定位,使得通过所述第二层的两种材料中的一种材料、即第三材料或第四材料至少部分地与所述第一连接段相叠。相反,这意味着,在第一层中的第一连接段不是在第二连接段的下方全等地延伸。第二层的两种材料中的一种叠加在第一连接段的上方。第一材料和第二材料之间的边界线则通过第二层的两种材料、即第三材料和第四材料中的一种材料被遮盖。

8.这种布置方式使得第一连接段通过第二层的叠加被强化,并且尤其在生坯状态下、也即在未制成的状态下、尤其在热处理过程或烧结过程之前,相对于现有技术简化了材料层的可操作性,这降低了生产成本。但是也在制成状态下,如此制成的材料层与现有技术

中的材料层和板片相比既具有更高的抗弯强度,也具有更高的抗拉强度。

9.相对于现有技术、即用于叠片组的磁片的制造的优点还在于,所述的材料层在其平面的延展方向上具有不同的材料特性。第一材料在此可以设计有更高的强度并且满足针对最终构件的机械要求,其中,第一层的第二材料满足针对材料层的磁性的较高要求。由此,所述材料层实现在整体构件中对材料特性的有针对性的局部设计。

10.本发明的另外有利的实施方式规定,所述第二层的第三材料具有比同样处于第二层的第四材料更低的磁导率值μ

τ

。由此,第二层也可以如第一层一样具有类似的局部变化的材料特性。第二层中的第四材料优选遮盖第一层中的第二材料,所述第四材料在此尤其具有类似于第二材料的具备较高磁导率值的较好的磁性。也就是说,第一和第二层的彼此相叠的材料分别具有类似的特性,由此还优选的是,第一和第三材料具有特别高的强度,并且第二和第四材料具有较高的磁性。

11.在本发明的另外的实施方式中,设有第三层,所述第三层包括第五材料和第六材料。所述第三层在与第二层相对置的平面侧上以类似于第二层的方式布置在所述第一层上。在此,第三层导致在与第二层相对置的侧面上对第一层进一步的强化。在此,第三层还具有第三连接段,并且第三层的两种材料中的一种材料以类似的方式与第一层的第一连接段相叠,以便提高第一层的强度。在此,第四材料和/或第六材料与第一连接段相叠。所述连接段特别优选地被第四材料和第六材料相叠,因为第四和第六材料具有较高的磁性,并且与第三和第五材料向第二材料中的扩散相比,第四材料和第六材料的材料成分向第一材料中的扩散更不敏感地影响第一材料的特性。具有较高磁导率值、尤其大于50的第二材料在其材料特性方面对于来自第二和第三层的材料的可能的扩散过程比第一材料更敏感。因此适宜的是,具有更好磁性的材料、即第四和第六材料在第一层的第一连接段上方叠置。

12.第三和第五材料以及第一材料、即提供较高强度的材料的磁导率值与第二、第四和第六材料相比更小、尤其小于5。反之,第一、第三和第五材料为此具有非常高的抗拉强度,尤其大于800mpa或优选大于1000mpa的抗拉强度。

13.原则上,第一、第三和第五材料可以具有相同的成分。这些材料也随之回溯有用于丝网印刷工艺的相同的初始材料。这同样适用于第二、第四和第六材料,这些材料同样可以具有相同的材料特性。但是为了在第一、第二和第三层中在材料特性方面产生梯度,还适宜的是,第一、第三和第五材料的材料特性以及第二、第四和第六材料的材料特性具有轻微的和梯度形式的变化。

14.在本发明的另外的实施方式中,所述材料层基本上旋转对称地设计并且适用于在电机的转子中的应用。

15.在此使用的技术术语如下定义。材料层在功能上对应于电机、例如电动机或发电机的例如转子或定子的传统的叠片组中的叠片。因为材料构造和制造方法与传统的叠片不同,所以被称作材料层而非叠片。替代叠片组,在此以类似的方式称作材料堆叠组,该材料堆叠组在功能方面相比于传统的叠片组具有改进的特性。

16.所述材料层涉及平面的结构,其在坐标系的x-y平面中比沿z方向具有明显更大的延展度。因此,平面的延伸应理解为材料层在x-y平面中的延伸段。在此,在第一材料的延展的端部上设有端面,所述端面在理想情况下垂直于x-y平面地、也即沿z方向延伸。在实际情况中,由于浸润效果和表面效应,所述端面通常不是垂直的,但是具有沿z方向的主要的分

量。第一材料和第二材料在它们的相应的端面上相互连接并且在那里材料接合地相互连接。在所述端面上连接有两个材料,所述端面的延伸走向从z方向观察称为连接段。从z方向观察,第一层的平面侧同样在x-y平面中延伸,其中,所述平面侧在其延展方向上明显比端面更大。在此,材料接合应理解为一种连接,在该连接中连接对通过原子力或分子力保持在一起。该连接对同时是不可松脱的连接,其仅通过毁坏连接而分离。材料接合的连接例如通过扩散过程、烧结过程或通过化学反应实现。

17.通过磁通量b与磁场强度h的比值确定磁导率μ。还由测量到的磁导率μ与真空磁导率μ0的比例值得出磁导率值μ

τ

。因此,μ

τ

是无量纲的量值。

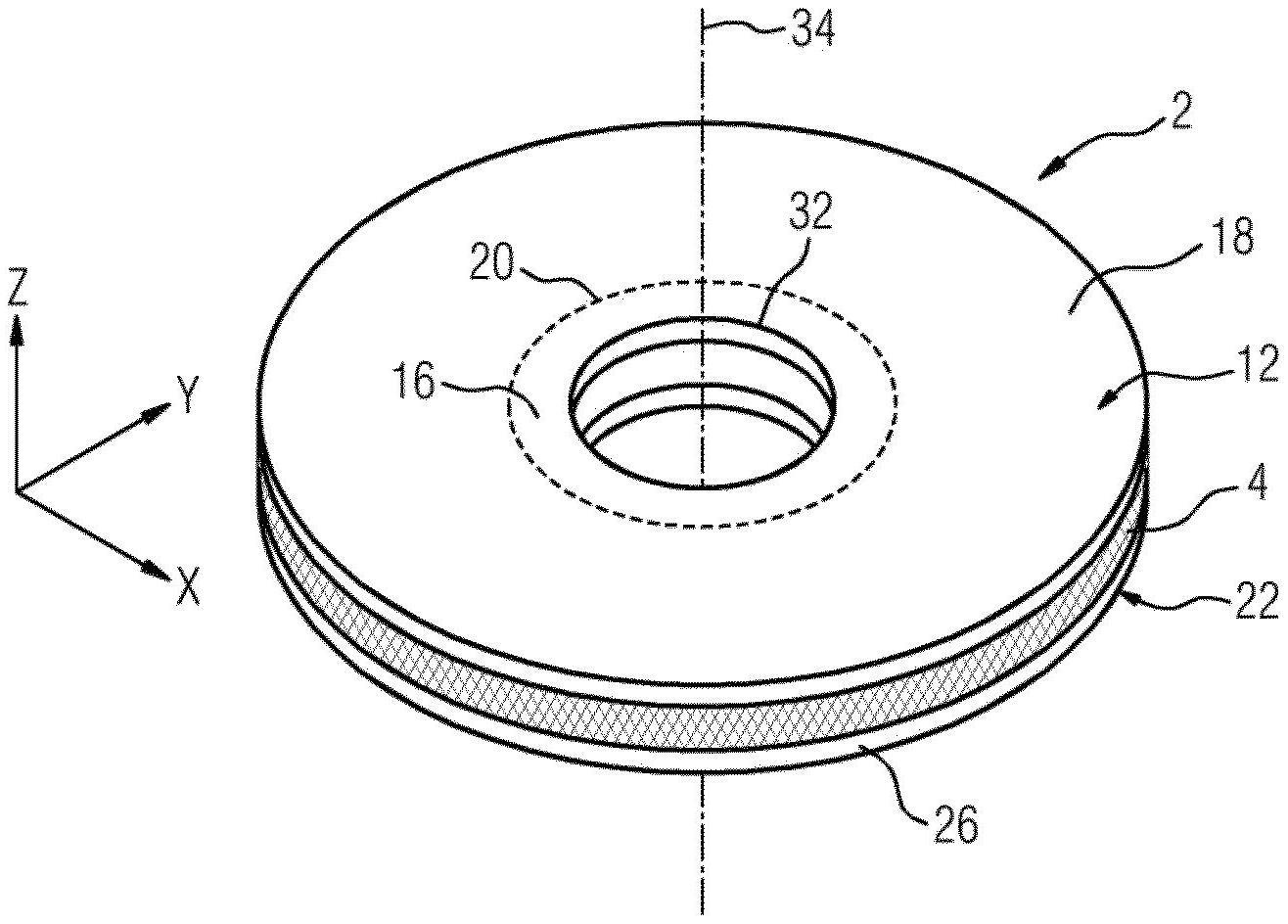

18.本发明的另外的部分是一种用于电机的材料层堆叠组,其包括多个彼此相叠的按照权利要求1至10之一所述的材料层。这种材料层相应于用于电机、如电动机或发电机的转子或定子的所谓的叠片组。相应地,电机也是本发明的一部分,所述电机包括作为定子或转子的部件的按照权利要求11所述的材料层堆叠组。

19.本发明的另外的部分是一种制造材料层的方法,其中,借助丝网印刷工艺在实施以下步骤的情况下首先产生材料层的复合材料生坯:

20.首先,将第一材料在基板上印刷和干燥,在此产生第一生坯。随后在所述基板上印刷和干燥第二材料,使得所述基板的没有第一生坯的平面面积被遮盖并且所述第一生坯与第二生坯沿第一连接段相接触地彼此贴靠,从而产生第一层。接下来,在所述第一层的第一生坯上印刷第三材料的第三生坯。此外,在所述第一层上印刷第四材料的第四生坯,从而构成第二层,所述第二层具有在第三生坯和第四生坯之间的第二连接段。在此,所述第三生坯的区域或所述第四生坯的区域布置为至少部分地遮盖所述第一连接段。接下来对由此构成的复合材料生坯实施热处理过程。

21.按照本发明的方法的优点参照如权利要求1的材料层的阐述。在生产时的操作特点尤其被改进,此外材料层还通过多层工艺和连接的叠加在第一层中具有更高的强度。

22.在本发明的另外的实施方式中,所述第四生坯的区域至少部分地遮盖所述第一连接段,并且在此由所述第四生坯构成的第四材料具有大于50的磁导率值μ

τ

。通过局部设计的材料特性的优点也参照材料层的阐述。材料特性已在生坯材料中提前阐述,由生坯材料通过热处理产生真正的材料。

23.丝网印刷工艺应理解为一种方法,其中借助刮板或相应的固体的辅助器件将粘性的膏体(丝网印刷膏体)挤压穿过细网眼的丝网,从而在基板上附着由膏体构成的层。所述丝网可以设有模板,使得在基板上产生模板的阴性图样。在此,所使用的膏体包含待生成材料的初始材料。当膏体被布置在基板上并且被干燥,则人们称其为生坯状态。在干燥过程中,尤其溶剂被从膏体层去除,以便使其变得可操作。生坯设计为优选可从基板上松脱。如果如所述地多个生坯由不同的材料成分组成和/或在多个层中相叠地布置,则人们称其为复合材料生坯。所述基板优选具有非常光滑的表面,玻璃、金属、陶瓷、塑料或复合材料适合作为基板材料。在此,即使在使用不同处理压力的情况下具有多种温度和气压,热处理过程仍可以包含多个步骤。在此尤其是烧结过程、例如扩散过程的形式,由此生坯的材料转变为最终的功能性材料。

24.本发明的另外的部分是一种方法,在所述复合材料生坯的热处理过程之前,将所述复合材料生坯从所述基板上脱离并且翻转,从而将所述第二层放置在所述基板上并且在

所述第一层上类似于第二层地印刷第三层,所述第三层具有第五材料的第五生坯和第六材料的第六生坯。第三层的优点还参照第一材料层的阐述,所述第三层确保在处理过程中的进一步的强化和对可操作性的改进。

25.结合以下附图进一步阐述本发明的另外的实施方式和另外的优点。在此涉及纯粹的示意性的不限制保护范围的实施方式。

26.在附图中:

27.图1示出在xy平面中的材料层的俯视图,所述材料层具有两个不同的在xy平面中的材料,

28.图2示出在yz平面中的剖切根据图1的材料层的剖视图,

29.图3示出材料层的示意性的形状的三维视图,

30.图4示出具有不同连接段的不同设计的材料层的俯视图,

31.图5示出作为用于电机的转子的部件的材料层堆叠组的剖视示意图,

32.图6示出材料层的制造方法的流程示意图。

33.在图1中示出材料层2的俯视图,所述材料层2沿xy方向面状地延展。图1所示的区段ii在图2中作为剖视图示意性地展示。在此,材料层2在其剖视图中具有在中间的第一层4,所述第一层在根据图2的视图中从上到下分别被第二层12和第三层22中的一个至少部分地遮盖。所述第一层4在此具有第一材料6和第二材料8。所述第二层12在图2的视图中布置在第一层4的上方,所述第二层具有第三材料16和第四材料18。所述第三层22布置在第一层4的下方,具有第五材料24和第六材料26。所述第二层12在此敷设在第一层的一个平面侧14上,并且第三层22敷设在第一层4的另外的平面侧28上。

34.在此,各个材料6、8、16、18、24、26具有不同的材料特性。这一方面尤其涉及抗拉强度,并且另一方面涉及磁导率值。第一材料6在此具有相对较高的抗拉强度,其优选超过800mpa、特别优选超过1200mpa。具有1500mpa和最多4000mpa的材料也是适宜的和可用的。与之相对地,第二材料8具有特别好的磁性。由此,第二材料8具有磁导率值μ

τ

,其优选超过50、特别优选大于100。

35.所述第二层12相应地具有第三材料16和第四材料18,并且所述第三层22相应地具有第五材料24和第六材料26,它们具有与第一和第二材料所描述的类似的材料特性。在此,旋转地位于内侧的材料、即第三材料16和第五材料24类似于第一材料6优选具有较高的强度,并且旋转地位于外侧的材料、即第四材料18和第六材料26类似于第二材料8具有较好的磁性。还适宜的是,第一材料6、第三材料16和第五材料24以相同的基础构造。这同样适用于第二材料8、第四材料18和第六材料26。但是分别根据结构形式也可以设置渐次区别的材料特性。

36.所述第一材料6以及第二材料8如图1所示地在xy平面中相互间彼此紧靠地在端面30上相连。所述端面30在图2中参照xy平面(图1)并且相对于y方向垂直地沿z方向延伸。在此是明显简化的,在现实中端面30的这种垂直的设计是不可能的。在现实中,端面30的以一定角度且也一定弯曲的延伸走向才是真实的。如果将端面30转移到根据图1的在xy平面中的视图,则由所述端面30构成连接段,即在第一层4中的第一连接段10以及在第二层12中的第二连接段20和在第三层22中的第三连接段31。

37.在此,所述连接段10和20在图1中可在xy平面中较好地看出。由此,在第一层4中的

且被第二层12遮盖的第一连接段10以虚线示出。在此,第二连接段20示出在第二层12中的在第三材料16与第四材料18之间的分隔处。所述材料层2在此优选基本上旋转对称地设计并且具有孔32,所述孔还参照图6阐述。

38.由此,所述第一连接段10沿端面30将第一材料6与第二材料8相分离。为了提高材料层2的强度,设有第二层12和第三层22。在它们的材料组合方面,第二层12和第三层22如同前述的第一层4地具有类似的特性,从而在强度和磁性方面类似的材料分别与第一层4的材料相叠。在图2和图1所示的实施方式中,仅在边界区域中、也就是在连接段10的区域中,在第二层12中的第四材料18与第一连接段10相叠。第四材料18在此具有与第二材料8类似的磁性。但是,所述第四材料18覆盖沿第一层4的端面30延伸的连接段10,并且由此强化了第一材料6和第二材料8之间的连接。

39.具有第六材料26的第三层22具备相同的作用,所述第六材料在第一层4的相对置的第二平面侧28上与第一连接段相叠。在此适宜的是,磁性构造的材料、即第四材料18和第六材料26与第一连接段10如此相叠,使得磁性材料连同第一材料6在平面侧14和28上相互紧靠。如果在还将进一步阐述的热处理过程、例如烧结过程中导致第六材料26和第四材料18向第一材料6中的扩散过程,那么与第三材料16和第五材料24与第二材料8之间的扩散过程相比,第一材料的机械特性在大多数情况下受到较少的负面影响。原因在于,具有非常高磁性的材料与通过扩散过程出现的合金变化相比反应更敏感。

40.原则上应注意,在所有边界面上、也即在端面30上以及在平面侧14和平面侧28上涂覆或可涂覆在此未示出的扩散阻隔层和/或增附剂涂层。

41.在图3中还类似于图1和2示出类似材料层2的三维视图,在材料层中三维地引入坐标系x、y、z。根据图3的视图用于更好地显示根据图1和2的视图并且在此包含参照这些附图已述的特征。

42.在图4中示出材料层2在连接段10和20的形状方面的另外的实施方式。在图4a中示出相对于图1相似的视图。图4b、4c和4d还示出材料段10和20的彼此不同的布置方式。在此,子附图4b、4c和4d具有连接段20的特别的延伸走向,其中,在图4b中的连接段20的星形的延伸走向可以与图4a的情况相比更好地支承第一层4上的尤其旋转的剪力。图4c和4d示出连接段20相对于连接段10的多个侧凹,这些侧凹尤其适于更好地反作用于离心力或向心力,该离心力或向心力作用于材料层2。

43.在图5中示出材料层堆叠组38,所述材料层堆叠组安置在转轴42上,所述转轴延伸贯穿材料层2的各个孔32并且沿着旋转轴线34可旋转运动。在此,材料层堆叠组38或相应安置的材料层2分别具有凹槽39,所述凹槽在之前附图中未示出。所述凹槽39用于安置电导体线圈。由此,所述材料层堆叠组38作为电机、如电动机或发电机的转子40的基体。通常,这种材料层堆叠组通过各个电气用叠片的堆叠构成,所述电气用叠片由较大的板材冲裁而成。相对于传统的叠片组的不同点在于,与传统冲裁的叠片相比,所使用的材料层可以明显较薄地制造。在此,所述材料层优选具有50μm至200μm之间的厚度。通过较薄的叠片降低了涡流损耗,使得材料层堆叠组相对于传统的叠片组实现较少的加热。这还导致,由此制造的转子40可以具有更高的转速,直至达到针对电机限定的温度。由此,所述电机可以具有更高的转速并且由此也以更高的功率运行。前述的局部的材料设计获得的优点是,在更高转速的情况下出现的机械负载可以被相对较薄的材料层承受住。所述第一层4的第一材料6尤其具

有所述的较高的抗拉强度,从而也可以承受较高的离心力,该离心力在较高的转速下作用于材料层2和材料层堆叠组38。通过材料层2的复合构造,其一方面具有更高强度的材料并且另一方面具有非常好的磁性的材料,由此可以反作用于由高转速产生的高拉力。同时,通过适宜地选出的第二材料8相比于传统的叠片材料可以改进磁性。

44.此外,结合图6示意性地示出关于材料层2的制造过程。在此涉及可能的处理过程,其中,所述材料层也可以通过其它的过程步骤制造。根据图6的方法描述尤其对完整性没有要求。例如也可以加入附加的方法步骤、例如施加扩散阻隔层或增附剂涂层。由于简单性舍去对该方法步骤的阐述。

45.首先在第一步骤中、如在图6左上方示出地,借助在此同样非常示意性示出的丝网印刷工艺并且仅通过刮板64和丝网66来说明,所述刮板的运动方向由两个箭头方向示出。在此,刮板64借助丝网印刷工艺沿着所示的两个箭头运动,其中,在此未示出的膏体通过丝网66被挤压。该膏体在此包括在丝网印刷技术中通常的含水溶剂或有机溶剂和粘合剂、尤其有机粘合剂,该粘合剂在另外的处理步骤中被再次分解或蒸发。该膏体还包括功能性的成分、尤其金属粉末,其在还将阐述的烧结过程中具有相应的材料特性。如果在此未示出的膏体借助刮板64通过丝网66被挤压在基板48上并且接下来被干燥,则在基板48的表面上产生生坯。所述丝网66在此优选具有不同的模板,使得膏体通过刮板64仅在丝网66由于未示出的模板被穿透的地方被施加。

46.在图6的最上方的两个视图中,首先制造第一材料6的膏体层46。这优选经过干燥处理62,由此由膏体构成的所述溶剂可以被蒸发。在另外的步骤中在图6的第二排中,通过第二丝网66施加第二膏体,该第二膏体包含针对第二材料8的基础材料。由此产生第二材料8的第二膏体层50。这个膏体层50也再次经过干燥处理62。此外,图6的第三排相应地在由此产生的第一层上施加第四材料18的膏体层52,所述第一层相应于在最终状态下的材料层2的第一层4。接下来实施干燥步骤62和第三材料16的第四膏体层54的另外的施加。随后适宜的是,由此产生的生坯复合体从基板48上脱离并且旋转,所述生坯复合体也可以称为复合材料生坯。以与第二层12类似的方式施加第三层22,其中,第五生坯58作为第五材料的前体并且第六生坯60作为第六材料26的前体被施加在第一层4上。由此产生的物体称作复合材料生坯44。必要时实施另外的干燥过程62和接下来的热处理过程56。在此施加导致复合材料生坯44发生烧结过程的温度。该温度在此在800℃至1350℃之间,其中,在位于生坯中的各个颗粒之间产生扩散过程和烧结蒙皮构成(sinterhalsbildung)以及晶粒生长过程。在热处理过程56之后不再称为复合材料生坯44,而是称为材料层2。该材料层必要时还可以再处理或者被施加覆层,例如适宜地是电绝缘层。接下来多个材料层2组合成参照图5所述的材料层堆叠组38并且组合构造成转子40。

47.附图标记列表

[0048]2ꢀꢀꢀꢀꢀꢀ

材料层

[0049]4ꢀꢀꢀꢀꢀꢀ

第一层

[0050]6ꢀꢀꢀꢀꢀꢀ

第一材料

[0051]8ꢀꢀꢀꢀꢀꢀ

第二材料

[0052]

10

ꢀꢀꢀꢀꢀ

第一连接段

[0053]

12

ꢀꢀꢀꢀꢀ

第二层

[0054]

14

ꢀꢀꢀꢀꢀ

平面侧

[0055]

16

ꢀꢀꢀꢀꢀ

第三材料

[0056]

18

ꢀꢀꢀꢀꢀ

第四材料

[0057]

20

ꢀꢀꢀꢀꢀ

第二连接段

[0058]

22

ꢀꢀꢀꢀꢀ

第三层

[0059]

24

ꢀꢀꢀꢀꢀ

第五材料

[0060]

26

ꢀꢀꢀꢀꢀ

第六材料

[0061]

28

ꢀꢀꢀꢀꢀ

第二平面侧

[0062]

30

ꢀꢀꢀꢀꢀ

端面

[0063]

31

ꢀꢀꢀꢀꢀ

第三连接段

[0064]

32

ꢀꢀꢀꢀꢀ

孔

[0065]

34

ꢀꢀꢀꢀꢀ

旋转轴线

[0066]

36

ꢀꢀꢀꢀꢀ

侧凹部

[0067]

38

ꢀꢀꢀꢀꢀ

材料层堆叠组

[0068]

39

ꢀꢀꢀꢀꢀ

凹槽

[0069]

40

ꢀꢀꢀꢀꢀ

转子

[0070]

42

ꢀꢀꢀꢀꢀ

转轴

[0071]

44

ꢀꢀꢀꢀꢀ

复合材料生坯

[0072]

46

ꢀꢀꢀꢀꢀ

第一材料生坯

[0073]

48

ꢀꢀꢀꢀꢀ

基板

[0074]

50

ꢀꢀꢀꢀꢀ

第二材料生坯

[0075]

52

ꢀꢀꢀꢀꢀ

第三生坯

[0076]

54

ꢀꢀꢀꢀꢀ

第四生坯

[0077]

56

ꢀꢀꢀꢀꢀ

热处理过程

[0078]

58

ꢀꢀꢀꢀꢀ

第五生坯

[0079]

60

ꢀꢀꢀꢀꢀ

第六生坯

[0080]

62

ꢀꢀꢀꢀꢀ

干燥步骤

[0081]

64

ꢀꢀꢀꢀꢀ

刮板

[0082]

66

ꢀꢀꢀꢀꢀ

丝网

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1