马达壳体总成的制作方法

1.本发明涉及马达壳体,尤其关于一种与轴心结合的马达壳体总成。

背景技术:

2.目前的散热技术中,无论是在电子元件上的散热器或均温板或平板热管或其组合,与环境热交换的效果有限,须额外增设提升散热效能的散热风扇对其散热,以提升散热效能。然而,一般风扇的轮毂具有一轴心穿设一轴承以跟一定子对应,并在定子通电激磁感应时驱动风扇运转。

3.通常轮毂(塑料)与轴心(金属)系利用包射成型方式或冲压结合或铆合方式将轴心与轮毂结合成一体,但是当风扇旋转产生的旋转钮力矩大于轴心与轮毂之间的外力矩,将导致轴心容易脱离或松脱,令风扇损坏而无法作动。

4.尤有进者,如图1所示,一壳体11(例如轮毂或马达壳体)系以金属材质(如铁、铜、铝或其合金)构成,且具有一顶部111、一侧部112及一开孔113,该顶部111的一外侧1111及一内侧1112分别形成在该顶部111的两相反侧,该开孔113贯设在该顶部11的中央处,该侧部112系从该顶部111的周缘向下延伸且与该顶部111共同界定一容置空间114连通该开孔113。

5.一轴心12插设在该开孔113处与该顶部111接触,并在该轴心12的外周侧与相邻该开孔113的外侧1111的接触处以一激光焊接(或熔接)接合。也就是利用一激光器具13产生一激光将该轴心12的外周侧与相邻该开孔113的外侧1111熔接形成一熔接部115。另外,该轴心12的外周侧与相邻该开孔113的内侧1112的接触处选择性的以该激光焊接(或熔接)形成另一熔接部。凭借该激光焊接使该壳体11与该轴心12结合一体防止轴心12松脱。

6.由于激光焊接采用高能量密度的激光为热源照射在两分离元件接触位置,使得分离的元件吸收激光能量后迅速发生熔化乃至汽化并共同形成熔池,在随后的冷却过程一起凝固从而连接一起的物理连接方式。因此,实际上经常发生激光焊接位置无法非常精准控制在激光束的聚焦范围内,导致激光高温贯穿损毁元件造成制造合格率低,或者焊接位移的时间不一致形成大小不一的熔池造成壳体11与轴心12结合后的总成的尺寸精度不一致。

7.因此,要如何解决上述的问题与缺失,即为本案的发明人与从事此行业的相关厂商所亟欲研究改善的方向所在。

技术实现要素:

8.为改善上述的问题,本发明的一目的提供一种维持马达壳体与轴心组合后的总成尺寸稳定及提升制造合格率的马达壳体总成。

9.本发明的一目的提供一种提升马达壳体与轴心结合强度,防止轴心脱离的马达壳体总成。

10.为达上述的目的,本发明提供一种马达壳体总成,其特征在于,包含:

11.一轴心,具有一结合端,该结合端设一槽部及一下部,该下部位于该槽部的下方;

12.一马达壳体,包括一顶壁具有一顶壁外面及一顶壁内面,且该顶壁设有一透孔供该轴心组接,该透孔的周缘从该顶壁内面凸伸一筒部连通该透孔,且该筒部具有一外侧面及一内侧面,且该外侧面垂直邻接在该顶壁内面的下方;

13.其中该轴心的结合端插入该筒部及透孔,令该槽部位于该顶壁内面的下方对应该筒部的内侧面,且该外侧面用以承受一外部手段的外力以使该筒部紧箍该结合端,并凭借该外力使部分内侧面挤入该槽部形成一挤压凸体在该顶壁内面的下方结合该槽部,且该内侧面具有一下紧箍部位于该挤压凸体的下方紧密包覆该结合端的下部,以使该马达壳体与该轴心紧固结合。

14.所述的马达壳体总成,其中:该马达壳体具有一侧壁,该侧壁从该顶壁的外周向下延伸,且该侧壁与该顶壁界定一壳体空间。

15.所述的马达壳体总成,其中:该结合端是实心或空心,且具有一顶面,该顶面从该透孔对齐该马达壳体的顶壁外面。

16.所述的马达壳体总成,其中:该槽部是一u形或v形或c形的环型凹槽,该环型凹槽环绕在该结合端的一外表面。

17.所述的马达壳体总成,其中:该槽部是复数凹口,该复数凹口环绕分布在该结合端的一外表面。

18.所述的马达壳体总成,其中:该复数凹口分别为长条状,且该复数凹口平行设置。

19.所述的马达壳体总成,其中:该复数凹口分别为复数对两个交错长条状。

20.所述的马达壳体总成,其中:该复数凹口分别为相同或不同几何形状。

21.所述的马达壳体总成,其中:该筒部的该外侧面设置有一受力区。

22.凭借上述的结构提升马达壳体与轴心结合强度,防止轴心脱离马达壳体,并维持马达壳体与轴心组合后的马达壳体总成的尺寸稳定及提升制造合格率。

附图说明

23.图1为现有技术的立体剖视示意图;

24.图2a为本发明立体剖视分解示意图;

25.图2b为本发明剖视分解示意图;

26.图2c-图2e为本发明剖视组合示意图;

27.图2f为本发明筒部的外侧面更设置有受力区的示意图;

28.图3a-图3g为本发明轴心各种变化实施示意图;

29.图4a为本发明应用于扇轮的示意图;

30.图4b为本发明作为扇轮的示意图。

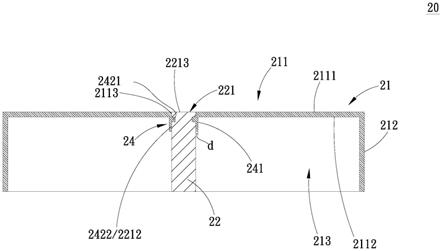

31.附图标记说明:壳体11;顶部111;外侧1111;内侧1112;侧部112;开孔113;容置空间114;熔接部115;轴心12;激光器具13;马达壳体总成20;马达壳体21;顶壁211;顶壁外面2111;顶壁内面2112;透孔2113;筒部24;外侧面241;受力区2411;内侧面242;挤压凸体2421;下紧箍部2422;侧壁212;扇叶2121;壳体空间213;轴心22;结合端221;槽部2211、2211a;下部2212;顶面2213;外部手段25;外力f;扇轮30;轮毂31;扇叶311;厚度d马达壳体总成。

具体实施方式

32.本发明的上述目的及其结构与功能上的特性,将依据所附图式的较佳实施例予以说明。

33.请参考图2a为本发明立体剖视分解示意图;图2b为本发明剖视分解示意图;图2c-图2f为本发明剖视组合示意图。如图所示,一种马达壳体总成20包括一马达壳体21及一轴心22。该马达壳体21包括一顶壁211及一侧壁212,该侧壁212从该顶壁211的外周向下延伸,且该顶壁211及该侧壁212系共同界定一壳体空间213。该顶壁211具有一顶壁外面2111及一顶壁内面2112,且该顶壁211设有一透孔2113供该轴心22组接,该马达壳体21系以金属材质(如铁、铜、铝合金等)构成。该透孔2113的周缘从该顶壁内面2112向下凸伸一筒部24位于该壳体空间213。该筒部24系连通该透孔2113且具有一用以受力的外侧面241及一内侧面242,该外侧面241系垂直邻接在该顶壁内面2112的下方,且外侧面241上更设置有一受力区2411(如图2f)。

34.该轴心22系以金属材质(如铁、不锈钢等)构成具有一结合端221及一自由端,该结合端221设有一槽部2211及一下部2212,该下部2212位于该槽部2211的下方。该槽部2211在本实施是一u形的环形凹槽环绕设在该结合端221的一外表面。该结合端221插入该筒部24并平齐该透孔2113令该槽部2211位于该顶壁内面2112的下方且对应该筒部24的内侧面242,且该结合端221的一顶面2213从该透孔2113对齐该马达壳体21的顶壁外面2111。

35.详细而言,该筒部24的外侧面241用以承受一外部手段25(例如压力钳)的外力f(例如压力)以使该筒部24紧箍该轴心22的结合端221,并凭借该外力f使部分内侧面242产生形变挤入该轴心22的槽部2211形成一挤压凸体2421在该顶壁内面2112的下方结合该槽部2211,且该内侧面242具有一下紧箍部2422位于该挤压凸体2421的下方紧密包覆该结合端221的下部2212,如此使该马达壳体21与该轴心22紧固结合不易脱离。再者,由于该挤压凸体2421是该筒部24的局部料材挤压形成,因此该筒部24在该外侧面241及该内侧面242之间的一厚度d变薄。

36.此外也可在筒部24的外侧面241的受力区2411局部施加外力f,令该受力区2411产生由外侧面241向内凹陷,该内侧面242则向轴心22方向凸起的形变,用以紧箍该轴心22的结合端(如图2f)。另外,凭借该下紧箍部2422包覆该结合端221的下部2212,以增加该筒部24与该轴心22的结合端221的结合面积,进而提升马达壳体21与轴心22的结合强度防止轴心22脱离。

37.请继续参考图3a-图3g为本发明轴心各种变化实施示意图。如图所示,上述实施的轴心15的槽部2211在本实施是一u形的环形凹槽(如图3a所示),但不局限于此,该槽部2211也可以为c形的环型凹槽(如图3b所示)或v形的环型凹槽(如图3c所示)。在另外一些实施,该槽部2211a是复数凹口环绕分布在该结合端221的一外表面。该复数凹口例如为平行设置的一长条状(如图3e所示);或为复数对两交错长条状(如图3f所示)或为相同或不同几何形状(如图3g所示)。再者,于实施时可以根据轴心22与马达壳体21的外力的大小选择该轴心22的结合端221为实心(如图3a、图3b、图3e-图3g所示)或空心(如图3d所示)。

38.请继续参考图4a为本发明应用于扇轮的示意图;图4b为本发明作为扇轮的示意图。如图所示,前述的马达壳体总成20与一具有复数扇叶311的轮毂31结合构成一扇轮30(如图4a)或者在该马达壳体21的侧壁212设有复数扇叶2121构成一扇轮(如图4b)。

39.凭借上述的结构提升马达壳体21与轴心22结合强度,防止轴心22脱离马达壳体21,并维持马达壳体21与轴心22组合后的马达壳体总成20的尺寸稳定及提升制造合格率。

40.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1