用于步进减速电机的多工位自动组装设备

1.本发明涉及步进减速电机组装设备技术领域,特别涉及一种用于步进减速电机的多工位自动组装设备。

背景技术:

2.步进减速电机在日常生活中应用非常广泛,尤其是在日常用品中充当驱动源。步进减速电机为精密紧凑的机械部件,其中,步进减速电机包括有多种不同结构的传动齿轮。上述这些传动齿轮分别由不同工位上的工人手动摆放插装入电机壳体中,如此,人工成本高,并且组装效率低,还容易出现传动齿轮错装或安装不到位的情况,进而影响步进减速电机的产品质量。

技术实现要素:

3.基于此,有必要针对上述技术问题,提供一种用于步进减速电机的多工位自动组装设备。

4.为实现上述目的,本发明提供的一种用于步进减速电机的多工位自动组装设备,包括:

5.转动移料装置,包括转动盘,所述转动盘上间隔分布有八个安装工位治具;以及围绕所述转动移料装置设置的:

6.外壳上料装置,用于将外壳上料至所述安装工位治具中;

7.第一齿轮安装装置,用于将第一齿轮装入外壳中;

8.第二齿轮安装装置,用于将第二齿轮装入外壳中;

9.第三齿轮安装装置,用于将第三齿轮装入外壳中并与第一齿轮、第二齿轮啮合;

10.第四齿轮安装装置,用于将第四齿轮装入外壳中并与第一齿轮、第三齿轮啮合;

11.检测装置;

12.上盖安装装置,用于将上盖安装于外壳上;

13.下料装置。

14.优选的,所述安装工位治具包括第一垫板、第一支撑底座、第一夹具、第二夹具及振动源,所述第一垫板固定在所述转动盘上,所述第一支撑底座固定在所述第一垫板上,所述第一支撑底座上设置有导向件,所述导向件的一端设置有阻挡块,所述第一夹具活动设置在所述第一支撑底座上,所述第一夹具上设有与所述导向件配合的第一导向槽,所述第一夹具一端与所述阻挡块固定连接,所述第二夹具活动设置在所述第一支撑底座上,所述第二夹具上设有与所述导向件配合的第二导向槽,所述第二夹具与所述第一夹具之间通过弹性件连接,所述振动源固定在所述第一垫板上,且所述振动源的输出端与所述第二夹具连接,所述第一夹具、第二夹具上共同形成外壳容置腔。

15.优选的,所述外壳上料装置包括第一上料振动盘、第一连接料道、第一支架、第一气缸、第一滑块、第二气缸、第一气爪,所述第一上料振动盘与所述第一连接料道对接且设

在所述转动盘一侧,所述第一支架设在所述转动盘一侧,所述第一气缸横向固定在所述第一支架一端,所述第一气缸的气缸轴与所述第一滑块连接以驱动该第一滑块移动,所述第二气缸纵向设置在第一滑块上,所述第二气缸的气缸轴与所述第一气爪连接。

16.优选的,所述第一连接料道的上料端对称设置有第一上料定位块及第二上料定位块,所述第一上料定位块、第二上料定位块之间形成有定位槽,所述第一上料定位块包括第一斜导面,所述第二上料定位块包括第二斜导面,所述第一斜导面、第二斜导面形成“八”字形结构设置。

17.优选的,所述第一齿轮安装装置包括第二上料振动盘、第一旋转机械手、第一横向取料气缸、第一纵向取料气缸及第二气爪,所述第二上料振动盘设置在所述转动盘一侧,所述第一旋转机械手设置在所述第二上料振动盘、转动盘之间,所述第一旋转机械手上连接有第一限位片,所述第一限位片开设有第一开口,所述第一限位片的端部分别设置有第一限位柱及第一传感器,所述第一横向取料气缸可活动地连接在所述第一旋转机械手的输出端上,所述第一横向取料气缸设于所述第一开口中,所述第一横向取料气缸的气缸轴上连接有第一连接片,所述第一纵向取料气缸设于所述第一连接片上,所述第一纵向取料气缸的气缸轴贯穿所述第一连接片设置,所述第二气爪连接在所述第一纵向取料气缸的气缸轴上。

18.优选的,所述第二齿轮安装装置包括第三上料振动盘、第二旋转机械手、第二横向取料气缸、第二纵向取料气缸及第三气爪,所述第三上料振动盘设置在所述转动盘一侧,所述第二旋转机械手设置在所述第三上料振动盘、转动盘之间,所述第二旋转机械手上连接有第二限位片,所述第二限位片开设有第二开口,所述第二限位片的端部分别设置有第二限位柱及第二传感器,所述第二横向取料气缸可活动地连接在所述第二旋转机械手的输出端上,所述第二横向取料气缸设于所述第二开口中,所述第二横向取料气缸的气缸轴上连接有第二连接片,所述第二纵向取料气缸设于所述第二连接片上,所述第二纵向取料气缸的气缸轴贯穿所述第二连接片设置,所述第三气爪连接在所述第二纵向取料气缸的气缸轴上。

19.优选的,所述第三齿轮安装装置包括第四上料振动盘、第三旋转机械手、第三横向取料气缸、第三纵向取料气缸及第四气爪,所述第四上料振动盘设置在所述转动盘一侧,所述第三旋转机械手设置在所述第四上料振动盘、转动盘之间,所述第三旋转机械手上连接有第三限位片,所述第三限位片开设有第三开口,所述第三限位片的端部分别设置有第三限位柱及第三传感器,所述第三横向取料气缸可活动地连接在所述第三旋转机械手的输出端上,所述第三横向取料气缸设于所述第三开口中,所述第三横向取料气缸的气缸轴上连接有第三连接片,所述第三纵向取料气缸设于所述第三连接片上,所述第三纵向取料气缸的气缸轴贯穿所述第三连接片设置,所述第四气爪连接在所述第三纵向取料气缸的气缸轴上。

20.优选的,所述第四齿轮安装装置包括第五上料振动盘、第四旋转机械手、第四横向取料气缸、第四纵向取料气缸及第五气爪,所述第五上料振动盘设置在所述转动盘一侧,所述第四旋转机械手设置在所述第五上料振动盘、转动盘之间,所述第四旋转机械手上连接有第四限位片,所述第四限位片开设有第四开口,所述第四限位片的端部分别设置有第四限位柱及第四传感器,所述第四横向取料气缸可活动地连接在所述第四旋转机械手的输出

端上,所述第四横向取料气缸设于所述第四开口中,所述第四横向取料气缸的气缸轴上连接有第四连接片,所述第四纵向取料气缸设于所述第四连接片上,所述第四纵向取料气缸的气缸轴贯穿所述第四连接片设置,所述第五气爪连接在所述第四纵向取料气缸的气缸轴上。

21.优选的,所述上盖安装装置包括第六上料振动盘、上盖上料输送线、方向检测镜头及安装机械手,所述第六上料振动盘与所述上盖上料输送线对接且设于所述转动盘一侧,所述方向检测镜头设置在所述上盖上料输送线上,所述安装机械手设置在所述上盖上料输送线、转动盘之间。

22.优选的,所述下料装置包括第二支架、第三气缸、第二滑块、第四气缸、第六气爪及下料输送线,所述第二支架设在所述转动盘一侧,所述第三气缸横向设在所述第二支架上,所述第二滑块活动设在所述第二支架上,所述第三气缸的气缸轴与所述第二滑块连接,所述第四气缸纵向设在所述第二滑块上,所述第四气缸的气缸轴与所述第六气爪连接,所述下料输送线设在所述第二支架一侧。

23.本发明实施例提供的成型设备的上述一个或多个技术方案至少具有如下技术效果之一:本自动组装设备能实现自动排序组装,并且设置第一齿轮安装装置、第二齿轮安装装置、第三齿轮安装装置、第四齿轮安装装置进行齿轮自动组装,提高自动化程度,减少劳动力成本,有效提升步进电机组装效率。

24.下面结合附图与实施例,对本发明进一步说明。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

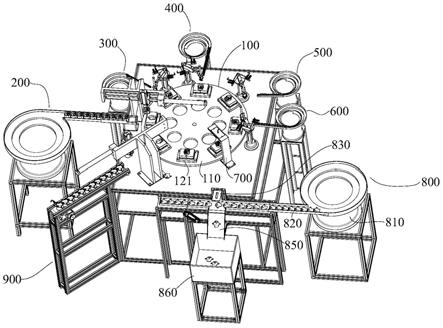

26.图1是本发明实施例中的自动组装设备的结构示意图;

27.图2是本发明实施例中的安装工位治具的俯视图;

28.图3是本发明实施例中的安装工位治具的结构示意图;

29.图4是本发明实施例中的外壳上料装置的结构示意图;

30.图5是本发明实施例中的第一连接料道的上料示意图;

31.图6是本发明实施例中的第一齿轮安装装置的结构示意图;

32.图7是本发明实施例中的第二齿轮安装装置的结构示意图;

33.图8是本发明实施例中的第三齿轮安装装置的结构示意图;

34.图9是本发明实施例中的第四齿轮安装装置的结构示意图;

35.图10是本发明实施例中的下料装置的结构示意图;

具体实施方式

36.如图1至10所示,本实施例提供一种用于步进减速电机的多工位自动组装设备,包括:转动移料装置100、外壳上料装置200、第一齿轮安装装置300、第二齿轮安装装置400、第三齿轮安装装置500、第四齿轮安装装置600、检测装置700、上盖安装装置800、下料装置

900。

37.转动移料装置100包括驱动电机(未示出)、减速机(未示出)及转动盘110,驱动电机与减速机通过传动带连接,减速机的输出轴与转动盘110连接。转动盘110上间隔分布有八个安装工位治具120。针对该转动移料装置100的工作原理,驱动电机输出控制减速机,减速机的输出轴带动转动盘110转动,使转动盘110沿着顺时针方向转动,且每一次转动,安装工位治具120便移动至下一工位上,如此提高步进减速电机组装工件的移料效率。

38.另外,外壳上料装置200、第一齿轮安装装置300、第二齿轮安装装置400、第三齿轮安装装置500、第四齿轮安装装置600、检测装置700、上盖安装装置800、下料装置900均围绕着转动移料装置100设置,通过转动移料装置100转动,使转动盘110上的安装工位治具120对准各个加工工位,如此实现多工位同步加工,进而提升组装效率。

39.针对用于步进减速电机的多工位自动组装设备的组装方法,本设备能同时对八个步进减速电机进行组装,在此以一个步进减速电机组装过程为例。外壳上料装置200将外壳上料至安装工位治具120中,完成定位,并依次转动转动盘110。第一齿轮安装装置300将第一齿轮装入外壳的第一支柱中。第二齿轮安装装置400将第二齿轮装入外壳的第二支柱中,此时,第一齿轮与第二齿轮之间没有相互啮合。第三齿轮安装装置500将第三齿轮装入外壳的第三支柱中,此时,第三齿轮分别与第一齿轮、第二齿轮啮合。第四齿轮安装装置600将第四齿轮装入外壳的第四支柱中,此时,第四齿轮分别与第一齿轮、第三齿轮啮合。检测装置700对外壳中的各个齿轮位置、安装情况、齿轮质量等进行检测。上盖安装装置800将上盖安装在外壳上。最后由下料装置900下料。

40.本自动组装设备能实现自动排序组装,并且设置第一齿轮安装装置300、第二齿轮安装装置400、第三齿轮安装装置500、第四齿轮安装装置600进行齿轮自动组装,提高自动化程度,减少劳动力成本,有效提升步进电机组装效率。

41.如图1至10所示,安装工位治具120包括第一垫板121、第一支撑底座122、第一夹具123、第二夹具124及振动源125,第一垫板121固定在转动盘110上,第一支撑底座122固定在第一垫板121上,第一支撑底座122上设置有导向件1221,导向件1221的一端设置有阻挡块1222,第一夹具123活动设置在第一支撑底座122上,第一夹具123上设有与导向件1221配合的第一导向槽,第一夹具123一端与阻挡块1222固定连接,第二夹具124活动设置在第一支撑底座122上,第二夹具124上设有与导向件1221配合的第二导向槽,第二夹具124与第一夹具123之间通过弹性件126连接,振动源125固定在第一垫板121上,且振动源125的输出端与第二夹具124连接,第一夹具123、第二夹具124上共同形成外壳容置腔127。

42.第一垫板121的呈方形结构,并且尺寸要比第一支撑底座122、第一夹具123、第二夹具124的尺寸要大。第一垫板121为软木材质构件,为了缓冲振动源125对第二夹具124作用的振动,并有效防止该振动经过第一支撑底座122、第一垫板121传递到转动盘110上,如此保证转动盘110平稳转动,使转动盘110的每一次转动角度保持不变,确保转动盘110的转动精度。

43.振动源125为微型振动机。弹性件126为常见的弹簧。当第三齿轮安装时,第三齿轮安装装置500夹持着第三齿轮,然后再插入到第一齿轮、第二齿轮之间,并完成啮合,在这一过程当中,会出现第三齿轮上的齿牙与第一齿轮、第二齿轮的齿牙发生碰撞的情况,进而导致第三齿轮不能顺利地与第一齿轮、第二齿轮啮合。而通过振动源125、第一夹具123、第二

夹具124之间的相互配合,使第一夹具123、第二夹具124持续对外壳容置腔127中的外壳进行振动,在振动作用下,外壳中的第一齿轮、第二齿轮因振动而发生轻微偏转,使第三齿轮的齿牙能插入至第一齿轮、第二齿轮的齿牙空隙中,顺利完成啮合安装。而弹性件126能有效保证第一夹具123与第二夹具124之间不会发生硬碰撞,有效在振动的时候保护第一夹具123、第二夹具124。而第四齿轮的安装过程也同于第三齿轮的安装过程,在此不再作重复赘述。如此,能保证第三齿轮、第四齿轮顺利、快捷完成啮合,并且不需要人工介入操作,高效方便,进一步提升步进减速电机的组装效率。

44.导向件1221的设置方向与振动源125的振动方向位于同一轴线上,这样设置的目的在于防止第二夹具124沿着横向垂直于导向件1221的设置方向的方向振动,从而发生偏差。另外,导向件1221呈倒梯形状,第一导向槽、第二导向槽的形状与导向件1221的形状向吻合,有效防止第二夹具124沿着纵向垂直于导向件1221的设置方向的方向振动。

45.具体的,当第三齿轮安装装置500将第三齿轮插入到外壳的第三支柱中,此时,振动源125启动,驱动第二夹具124振动,第二夹具124相对于第一夹具123活动设置,并不断地将振动传递给外壳,进而使外壳中的第一齿轮、第二齿轮也同样因振动发生偏转。第三齿轮安装装置500将第三齿轮插入外壳的第三支柱中,由于振动的关系,第三齿轮的齿牙能对准第一齿轮、第二齿轮的齿牙空隙,进而顺利插入啮合。而第四齿轮的安装过程也同于第三齿轮的安装过程,在此不再作重复赘述。

46.如图1至10所示,外壳上料装置200包括第一上料振动盘210、第一连接料道220、第一支架230、第一气缸240、第一滑块250、第二气缸260、第一气爪270,第一上料振动盘210与第一连接料道220对接且设在转动盘110一侧,第一支架230设在转动盘110一侧,第一气缸240横向固定在第一支架230一端,第一气缸240的气缸轴与第一滑块250连接以驱动该第一滑块250移动,第二气缸260纵向设置在第一滑块250上,第二气缸260的气缸轴与第一气爪270连接。

47.第一支架230上并排设置有两个第一导轨,第一滑块250滑动设置在第一导轨上。

48.在第一滑块250上固定有一第一连接块,第一气缸240的气缸轴插入第一连接块中,并与该第一连接块固定。

49.针对外壳上料装置200的一个外壳上料操作过程,转动盘110一空的安装工位治具120转动至外壳上料装置200前,第一气缸240的气缸轴驱动第一滑块250移动至第一连接料道220的上料位置。第二气缸260驱动第一气爪270移动并夹取外壳,紧接着复位。第一气缸240的气缸轴驱动第一滑块250移动至安装工位治具120上方,第二气缸260驱动第一气爪270移动并将外壳放在第一夹具123、第二夹具124之间的外壳容置腔127中,完成外壳上料。如此,能实现外壳自动高效上料,并且与转动盘110上的安装工位治具120配合,能有序地将外壳上料至安装工位治具120上,效率高,可靠性强。

50.如图1至10所示,第一连接料道220的上料端对称设置有第一上料定位块221及第二上料定位块222,第一上料定位块221、第二上料定位块222之间形成有定位槽223,第一上料定位块221包括第一斜导面2211,第二上料定位块222包括第二斜导面2212,第一斜导面2211、第二斜导面2212形成“八”字形结构设置。

51.当第一上料振动盘210将外壳上料至第一连接料道220上,由于第一连接料道220的宽度要大于外壳的宽度,此时外壳容易出现左偏、右偏的情况,这样会导致外壳不能被放

入安装工位治具120的外壳容置腔127中。为了避免上述情况发生,在第一连接料道220的上料端设置有第一上料定位块221、第二上料定位块222,当外壳发生左偏、右偏的情况时,外壳会分别与第一上料定位块221、第二上料定位块222接触,从而最终进入到与外壳形状匹配的定位槽223中,完成定位。第一上料定位块221、第二上料定位块222能起到纠正外壳偏转方向的作用。如此,外壳就能与安装工位治具120上的外壳容置腔127的方向一致,第一气爪270就能直接抓取外壳并放入到外壳容置腔127中,无需再进行调整,高效快捷,可靠性高,并且调整成本低,不用额外设置其它调整机构。

52.此外,第一斜导面2211、第二斜导面2212共同形成“八”字形结构设置,有利于引导外壳进入到定位槽223当中。

53.如图1至10所示,第一齿轮安装装置300包括第二上料振动盘310、第一旋转机械手320、第一横向取料气缸330、第一纵向取料气缸340及第二气爪350,第二上料振动盘310设置在转动盘110一侧,第一旋转机械手320设置在第二上料振动盘310、转动盘110之间,第一旋转机械手320上连接有第一限位片360,第一限位片360开设有第一开口,第一限位片360的端部分别设置有第一限位柱370及第一传感器380,第一横向取料气缸330可活动地连接在第一旋转机械手320的输出端上,第一横向取料气缸330设于第一开口中,第一横向取料气缸330的气缸轴上连接有第一连接片,第一纵向取料气缸340设于第一连接片上,第一纵向取料气缸340的气缸轴贯穿第一连接片设置,第二气爪350连接在第一纵向取料气缸340的气缸轴上。

54.第一限位片360呈弯折设置,且弯折的角度为80

°

,这样设置目的在于限制第一旋转机械手320旋转。

55.第一旋转机械手320包括第一机体以及伸出第一机体的第一旋转部,第一限位片360设置在第一机体上,第一横向取料气缸330连接在第一旋转部上。

56.针对第一齿轮安装装置300的操作过程,转动盘110转动使带有外壳的安装工位治具120移动至第一旋转机械手320一侧。第二上料振动盘310对第一齿轮进行上料,第一旋转机械手320的旋转端旋转带动第一横向取料气缸330至第二上料振动盘310的上料端上方,此时,第一横向取料气缸330与一侧的第一限位柱370接触,靠近于第二上料振动盘310的第一传感器380感应到第一横向取料气缸330后,第一横向取料气缸330的气缸轴伸出,使第一纵向取料气缸340位于第二上料振动盘310上方,第一纵向取料气缸340驱动第二气爪350抓取第一齿轮。第一纵向取料气缸340复位,第一旋转机械手320旋转带动第一横向取料气缸330至安装工位治具120上方,此时,第一横向取料气缸330与另一侧的第一限位柱370接触,靠近于安装工位治具120的第一传感器380感应到第一横向取料气缸330后,第一纵向取料气缸340带动第二气爪350下移,并将第一齿轮装入外壳的第一支柱中,此时,振动源125不振动。

57.如图1至10所示,第二齿轮安装装置400包括第三上料振动盘410、第二旋转机械手420、第二横向取料气缸430、第二纵向取料气缸440及第三气爪450,第三上料振动盘410设置在转动盘110一侧,第二旋转机械手420设置在第三上料振动盘410、转动盘110之间,第二旋转机械手420上连接有第二限位片460,第二限位片460开设有第二开口,第二限位片460的端部分别设置有第二限位柱470及第二传感器480,第二横向取料气缸430可活动地连接在第二旋转机械手420的输出端上,第二横向取料气缸430设于第二开口中,第二横向取料

气缸430的气缸轴上连接有第二连接片,第二纵向取料气缸440设于第二连接片上,第二纵向取料气缸440的气缸轴贯穿第二连接片设置,第三气爪450连接在第二纵向取料气缸440的气缸轴上。

58.第二限位片460呈弯折设置,且弯折的角度为80

°

,这样设置目的在于限制第二旋转机械手420旋转。

59.第二旋转机械手420包括第二机体以及伸出第二机体的第二旋转部,第二限位片460设置在第二机体上,第二横向取料气缸430连接在第二旋转部上。

60.针对第二齿轮安装装置400的操作过程,转动盘110转动使带有外壳的安装工位治具120移动至第二旋转机械手420一侧。第三上料振动盘410对第二齿轮进行上料,第二旋转机械手420的旋转端旋转带动第二横向取料气缸430至第三上料振动盘410的上料端上方,此时,第二横向取料气缸430与一侧的第二限位柱470接触,靠近于第三上料振动盘410的第二传感器480感应到第二横向取料气缸430后,第二横向取料气缸430的气缸轴伸出,使第二纵向取料气缸440位于第三上料振动盘410上方,第二纵向取料气缸440驱动第三气爪450抓取第二齿轮。第二纵向取料气缸440复位,第二旋转机械手420旋转带动第二横向取料气缸430至安装工位治具120上方,此时,第二横向取料气缸430与另一侧的第二限位柱470接触,靠近于安装工位治具120的第二传感器480感应到第二横向取料气缸430后,第二纵向取料气缸440带动第三气爪450下移,并将第二齿轮装入外壳的第二支柱中,此时,振动源125不振动。

61.如图1至10所示,第三齿轮安装装置500包括第四上料振动盘510、第三旋转机械手520、第三横向取料气缸530、第三纵向取料气缸540及第四气爪550,第四上料振动盘510设置在转动盘110一侧,第三旋转机械手520设置在第四上料振动盘510、转动盘110之间,第三旋转机械手520上连接有第三限位片560,第三限位片560开设有第三开口,第三限位片560的端部分别设置有第三限位柱570及第三传感器580,第三横向取料气缸530可活动地连接在第三旋转机械手520的输出端上,第三横向取料气缸530设于第三开口中,第三横向取料气缸530的气缸轴上连接有第三连接片,第三纵向取料气缸540设于第三连接片上,第三纵向取料气缸540的气缸轴贯穿第三连接片设置,第四气爪550连接在第三纵向取料气缸540的气缸轴上。

62.第三限位片560呈弯折设置,且弯折的角度为80

°

,这样设置目的在于限制第三旋转机械手520旋转。

63.第三旋转机械手520包括第三机体以及伸出第三机体的第三旋转部,第三限位片560设置在第三机体上,第三横向取料气缸530连接在第三旋转部上。

64.针对第三齿轮安装装置500的操作过程,转动盘110转动使带有外壳的安装工位治具120移动至第三旋转机械手520一侧。第四上料振动盘510对第三齿轮进行上料,第三旋转机械手520的旋转端旋转带动第三横向取料气缸530至第四上料振动盘510的上料端上方,此时,第三横向取料气缸530与一侧的第三限位柱570接触,靠近于第四上料振动盘510的第三传感器580感应到第三横向取料气缸530后,第三横向取料气缸530的气缸轴伸出,使第三纵向取料气缸540位于第四上料振动盘510上方,第三纵向取料气缸540驱动第四气爪550抓取第三齿轮。第三纵向取料气缸540复位,第三旋转机械手520旋转带动第三横向取料气缸530至安装工位治具120上方,此时,第三横向取料气缸530与另一侧的第三限位柱570接触,

靠近于安装工位治具120的第三传感器580感应到第三横向取料气缸530后,第三纵向取料气缸540带动第四气爪550下移,并将第三齿轮装入外壳的第三支柱中,此时,振动源125振动。

65.如图1至10所示,第四齿轮安装装置600包括第五上料振动盘610、第四旋转机械手620、第四横向取料气缸630、第四纵向取料气缸640及第五气爪650,第五上料振动盘610设置在转动盘110一侧,第四旋转机械手620设置在第五上料振动盘610、转动盘110之间,第四旋转机械手620上连接有第四限位片660,第四限位片660开设有第四开口,第四限位片660的端部分别设置有第四限位柱670及第四传感器680,第四横向取料气缸630可活动地连接在第四旋转机械手620的输出端上,第四横向取料气缸630设于第四开口中,第四横向取料气缸630的气缸轴上连接有第四连接片,第四纵向取料气缸640设于第四连接片上,第四纵向取料气缸640的气缸轴贯穿第四连接片设置,第五气爪650连接在第四纵向取料气缸640的气缸轴上。

66.第四限位片660呈弯折设置,且弯折的角度为80

°

,这样设置目的在于限制第四旋转机械手620旋转。

67.第四旋转机械手620包括第四机体以及伸出第四机体的第四旋转部,第四限位片660设置在第四机体上,第四横向取料气缸630连接在第四旋转部上。

68.针对第四齿轮安装装置600的操作过程,转动盘110转动使带有外壳的安装工位治具120移动至第四旋转机械手620一侧。第五上料振动盘610对第四齿轮进行上料,第四旋转机械手620的旋转端旋转带动第四横向取料气缸630至第五上料振动盘610的上料端上方,此时,第四横向取料气缸630与一侧的第四限位柱670接触,靠近于第五上料振动盘610的第四传感器680感应到第四横向取料气缸630后,第四横向取料气缸630的气缸轴伸出,使第四纵向取料气缸640位于第五上料振动盘610上方,第四纵向取料气缸640驱动第五气爪650抓取第四齿轮。第四纵向取料气缸640复位,第四旋转机械手620旋转带动第四横向取料气缸630至安装工位治具120上方,此时,第四横向取料气缸630与另一侧的第四限位柱670接触,靠近于安装工位治具120的第四传感器680感应到第四横向取料气缸630后,第四纵向取料气缸640带动第五气爪650下移,并将第四齿轮装入外壳的第四支柱中,此时,振动源125振动。

69.如图1至10所示,检测装置700包括第一双目检测镜头,第一双目检测镜头设置在转动盘110上方,用于对各齿轮的安装稳定性进行检测。

70.如图1至10所示,上盖安装装置800包括第六上料振动盘810、上盖上料输送线820、方向检测镜头830及安装机械手,第六上料振动盘810与上盖上料输送线820对接且设于转动盘110一侧,方向检测镜头830设置在上盖上料输送线820上,安装机械手设置在上盖上料输送线820、转动盘110之间。

71.在上盖上料输送线820上设置有推料组件,推料组件包括推料气缸、连接滑道850以及收集箱860,在上盖上料输送线820上开设有下料口,推料气缸设置在上盖上料输送线820上且位于下料口另一端,方向检测镜头830设置在推料气缸上方,连接滑道850与收集箱860连接,连接滑道850一端与下料口对接。

72.针对上盖安装装置800的操作过程,第六上料振动盘810对上盖进行有序上料,并将上盖上至上盖上料输送线820上。方向检测镜头830对上盖的正反向进行检测,若上盖为

正向,上盖则移动至上盖上料输送线820上的上料端,安装机械手将取出上盖并装入至安装工位治具120的外壳上。若上盖为反向,推料气缸的气缸轴则将反向的上盖推至连接滑道850。反向的上盖沿着连接滑道850落入收集箱860中集中处理。如此,能高效检测出上盖的正反向,并将反向的上盖推出上盖上料输送线820,集中收集处理。而正向的上盖则由安装机械手安装至外壳上,快捷可靠。

73.如图1至10所示,下料装置900包括第二支架910、第三气缸920、第二滑块930、第四气缸940、第六气爪950及下料输送线960,第二支架910设在转动盘110一侧,第三气缸920横向设在第二支架910上,第二滑块930活动设在第二支架910上,第三气缸920的气缸轴与第二滑块930连接,第四气缸940纵向设在第二滑块930上,第四气缸940的气缸轴与第六气爪950连接,下料输送线960设在第二支架910一侧。

74.第二支架910上并排设置有第二导轨,第二滑块930滑动设置在第二导轨上。

75.针对下料装置900的操作过程,第三气缸920驱动滑块移动,使滑块移动至安装工位治具120上方,第四气缸940驱动第六气爪950移动,使第六气爪950可以夹持安装工位治具120中的完成组装的步进减速电机,然后第四气缸940驱动第六气爪950移动复位。第三气缸920驱动滑块移动,使滑块移动至靠近下料输送线960一端。第四气缸940驱动第六气缸移动,使第六气爪950可以将步进减速电机放在下料输送线960上。如此,能顺利且自动化进行下料,且经过下料后,转动盘110又能重新上料再进行组装,方便可靠,效率高。

76.以上,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1