一种轴向磁场电机转子的制作方法

1.本发明涉及轴向磁场电机领域,尤其涉及一种轴向磁场电机转子。

背景技术:

2.轴向磁场电机也称为盘式电机,其具有轴向尺寸小、高转矩密度、高功率密度和高效率等优点,被广泛应用于电动汽车、通用工业和家用电器等领域。电机分为定子和转子,其中转子一般由磁性背铁100和磁钢200组成,参考图1,其中磁性背铁100上设置有定位凸台结构110,以使磁钢200利用定位凸台结构110安装于磁性背铁100上,可见磁性背铁既实现支撑固定磁钢的作用,也作为转子导磁作用。因此要求磁性背铁只能采用实心导磁钢材,才能同时兼顾导磁和结构支撑作用。

3.但是实心导磁钢材在电机谐波磁场作用下,易产生较大的铁芯损耗,例如磁滞损耗和涡流损耗,造成转子因发热过大而引起磁钢高温退磁的现象,进而影响电机的运行效率。

技术实现要素:

4.为了解决上述问题,本发明提供了一种将转子支撑结构和导磁结构独立分开的轴向磁场电机转子,既可以保证支撑效果,又能降低铁芯损耗,提高电机运行效率,并降低转子发热。

5.一种轴向磁场电机转子,包括:

6.多个磁钢;

7.一支撑结构,所述支撑结构包括一转子支架和多个压板;

8.一导磁结构,所述导磁结构布置于所述转子支架和所述磁钢之间,多个所述磁钢在所述导磁结构上圆周间隔布置,并且相邻的两个所述磁钢之间布置一所述压板;

9.多个外紧固件,所述外紧固件拉结所述导磁结构和所述转子支架;

10.多个内紧固件,所述内紧固件依次拉结所述压板、所述导磁结构和所述转子支架,所述内紧固件和所述外紧固件沿径向从内至外布置,并且所述内紧固件和所述外紧固件沿周向错开布置。

11.作为优选的实施例,所述转子支架包括一底板,沿所述底板的内外周缘延伸形成的内侧板和外侧板,所述导磁结构位于所述底板和所述磁钢之间,并且所述导磁结构、所述磁钢和所述压板分别位于所述内侧板和所述外侧板之间。

12.作为优选的实施例,所述外侧板的内壁上设置有用于限位所述压板的沟槽。

13.作为优选的实施例,所述导磁结构的内周缘设置有若干个间隔所述磁钢的限位凸台,并且所述压板卡合于所述限位凸台上。

14.作为优选的实施例,所述内紧固件位于相邻的两个所述磁钢之间,所述外紧固件位于相邻的两个所述压板之间,且被所述磁钢遮挡。

15.作为优选的实施例,所述外紧固件分别隐藏于所述导磁结构和所述转子支架内

部,所述内紧固件分别隐藏于所述压板、所述导磁结构和所述转子支架内部。

16.作为优选的实施例,还包括:

17.外圈螺母,所述外圈螺母位于所述底板的底部以锁紧所述外紧固件;

18.内圈螺母,所述内圈螺母位于所述底板的底部以锁紧所述内紧固件;

19.所述底板的底部分别开设有用于隐藏所述内圈螺母和所述外圈螺母的凹陷部。

20.作为优选的实施例,所述磁钢的周向两侧分别设置有磁钢斜面,所述压板的周向两侧分别设置有压板斜面,所述压板以所述压板斜面抵接所述磁钢斜面的方式,布置于相邻的两个所述磁钢之间。

21.作为优选的实施例,所述压板的截面由径向内至外逐渐缩小,所述磁钢的截面由径向内至外逐渐增大。

22.作为优选的实施例,所述底板向上凸起形成若干个筋部,相邻的两个所述筋部之间形成定位槽,所述导磁结构的底部设置有嵌入所述定位槽的定位块。

23.与现有技术相比,本技术方案具有以下优点:

24.利用所述支撑结构对所述磁钢进行有效的支撑固定,并通过相对所述支撑结构分离的所述导磁结构,以进行转子铁芯导磁作用,即实现所述支撑结构和所述导磁结构的独立分开,保证在对所述磁钢有效固定的前提下,以对所述导磁结构进行结构改变来降低转子铁芯损耗,从而降低转子发热,并提高电机运行效率。另外利用所述外紧固件和所述内紧固件有效组装,大幅加强转子整体的机械结构强度,避免转子在高速旋转运行分离,确保转子运行的可靠性。

25.以下结合附图及实施例进一步说明本发明。

附图说明

26.图1为现有转子的结构示意图;

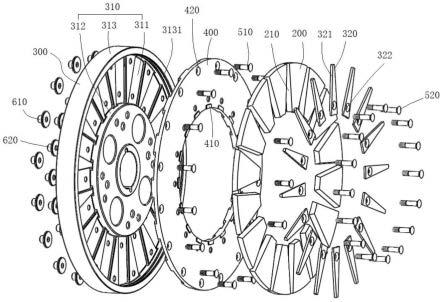

27.图2为本发明所述轴向磁场电机转子的分解图;

28.图3为本发明所述轴向磁场电机转子的结构示意图;

29.图4为本发明所述导磁结构和转子支架的组装示意图;

30.图5为本发明所述磁钢和所述压板的组装示意图;

31.图6为本发明所述轴向磁场电机转子的剖视图;

32.图7为本发明所述转子支架的结构示意图;

33.图8为本发明所述导磁结构的背面图。

34.图中:100磁性背铁、110定位凸台结构、200磁钢、210磁钢斜面、300支撑结构、310转子支架、311底板、3111凹陷部、3112筋部、3113定位槽、3114圆弧过渡、312内侧板、313外侧板、3131环形沟槽、320压板、321压板斜面、322压板沉孔、400导磁结构、410限位凸台、420导磁沉孔、430定位块、431圆角、510外紧固件、520内紧固件、610外圈螺母、620内圈螺母。

具体实施方式

35.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背

离本发明的精神和范围的其他技术方案。

36.如图2和图6所示,所述轴向磁场电机转子,包括:

37.多个磁钢200;

38.一支撑结构300,所述支撑结构300包括一转子支架310和多个压板320;

39.一导磁结构400,所述导磁结构400布置于所述转子支架310和所述磁钢200之间,多个所述磁钢200在所述导磁结构400上圆周间隔布置,并且相邻的两个所述磁钢200之间布置一所述压板320;

40.多个外紧固件510,所述外紧固件510拉结所述导磁结构400和所述转子支架310;

41.多个内紧固件520,所述内紧固件520依次拉结所述压板320、所述导磁结构400和所述转子支架310,所述内紧固件520和所述外紧固件510沿径向从内至外布置,并且所述内紧固件520和所述外紧固件510沿周向错开布置。

42.利用所述支撑结构300对所述磁钢200进行有效的支撑固定,并通过相对所述支撑结构300分离的所述导磁结构400,以进行转子铁芯导磁作用,即实现所述支撑结构300和所述导磁结构400的独立分开,保证在对所述磁钢200有效固定的前提下,以对所述导磁结构400进行结构改变来降低转子铁芯损耗,从而降低转子发热,并提高电机运行效率。另外利用所述外紧固件510和所述内紧固件520有效组装,大幅加强转子整体的机械结构强度,避免转子在高速旋转运行分离,确保转子运行的可靠性。

43.如图2和图6所示,所述转子支架310包括一底板311,沿所述底板311的内外周缘延伸形成的内侧板312和外侧板313,所述导磁结构400抵接于所述底板311和所述磁钢200之间,并且所述导磁结构400、所述磁钢200和所述压板320分别位于所述内侧板312和所述外侧板313之间。

44.所述底板311呈环形,以适配同样呈环形的所述导磁结构400,以及所述磁钢200和所述压板320交替形状的环形结构,并利用所述内侧板312和所述外侧板313对所述导磁结构400、所述磁钢200和所述压板320进行径向固定,防止所述磁钢200等发生径向移动,而影响转子运行的可靠性。

45.其中,所述底板311、所述内侧板312和所述外侧板313可一体成型,并采用高强度材质制成,例如高强度非金属复合材料(玻纤复合材料或者碳纤复合材料),或者高强度金属材料(高强度钢或铝合金)等,以确保所述转子支架310有较优的支撑强度。

46.由于所述导磁结构400相对所述支撑结构300分离,因此所述导磁结构400可以为高性能导磁材料来降低铁芯损耗,例如所述导磁结构400为硅钢片卷绕而成的转子背铁,或者为粉末压制而成的软磁复合材料(smc)所形成的转子背铁。

47.所述磁钢200可以为钕铁硼、铝镍钴、钐钴、铁氧体等,或者前述材料的复合。参考图2,所述磁钢200的截面由径向内至外逐渐增大,具体地,所述磁钢200呈梯形,所述磁钢200梯形的顶面为凹面且抵接于所述内侧板312上,所述磁钢200的底面为凸面,且抵接于所述外侧板313上。

48.当所述磁钢200在所述导磁结构400上间隔布置时,相邻的两个所述磁钢200之间可利用工装进行阻隔限位,当然也可利用限位凸台410进行限位,参考图2、图4和图5,所述导磁结构400的内周缘设置有若干个间隔所述磁钢200的限位凸台410,以使每个所述磁钢200的梯形顶面卡合于相邻的两个所述限位凸台410之间,以对多个所述磁钢200进行间隔

布置,便于所述压板320在相邻的两个所述磁钢200之间的布置。

49.所述压板320和所述磁钢200位于同一平面上,所述压板320位于相邻的两个所述磁钢200之间,以将所述磁钢200压接于所述导磁结构400上,以防止所述磁钢200发生轴向和周向移动。具体地,参考图2和图5,所述磁钢200的周向两侧分别设置有磁钢斜面210,所述压板320的周向两侧分别设置有压板斜面321,所述压板320以所述压板斜面321抵接所述磁钢斜面210的方式,布置于相邻的两个所述磁钢200之间,即通过所述磁钢斜面210和所述压板斜面321抵接,以对所述磁钢200的轴向和周向进行固定,提升支撑性能。

50.所述压板320同样可采用高强度材质,以保证其支撑强度,例如高强度非金属复合材料(玻纤复合材料或者碳纤复合材料),或者高强度金属材料(高强度钢或铝合金)等。

51.参考图3,所述压板320的截面由径向内至外逐渐缩小,以适配安装于相邻的两个呈梯形的所述磁钢200之间,具体地,所述压板320呈梯形,所述压板320梯形的顶面限位于所述外侧板313,所述压板320梯形的底面与所述内侧板312之间保持较小的间隙,当所述导磁结构400的内周缘设置有若干个间隔所述磁钢200的限位凸台410时,所述压板320梯形的底面卡合于所述限位凸台410上,增强两者结合能力。

52.作为优选的,所述外侧板313的内壁上设置有用于限位所述压板320的沟槽3131,以使所述压板320梯形的顶面插入于所述沟槽3131内,这样所述压板320可仅在所述压板320梯形的底面处连接内紧固件520即可,省略紧固件数量的同时,保证所述压板320在所述转子支架310上固定能力,同时避免所述转子支架310开设过多安装孔,而影响所述转子支架310的支撑强度,以及避免因紧固件数量过多而造成涡流损耗的增加。另外所述压板320梯形的顶面的紧固件被省略,可以使所述磁钢200采用最优化方案进行设计,即所述磁钢200的截面由径向内至外逐渐增大,以及所述磁钢200的尺寸大于所述压板320的尺寸,进而大大提升了电机的性能。

53.所述沟槽3131可以为连续的环形沟槽3131,即多个所述压板320对应同一环形沟槽3131。当然也可以采用多个所述沟槽3131间隔设置,以使每个所述压板320对应一个所述沟槽3131。

54.需要说明的是,所述沟槽3131的宽度小于所述磁钢200的厚度,并且所述沟槽3131位于所述磁钢200厚度方向的两个侧面之间,保证所述磁钢200与所述外侧板313的接触面积,防止所述外侧板313对所述磁钢200的限位失效,而造成所述磁钢200在转子高速旋转过程中而甩出。

55.参考图2和3,所述磁钢200与所述外侧板313齐平,而所述压板320的水平高度低于所述磁钢200,并且所述内侧板312的水平高度略低于所述压板320,保证所述转子轴向尺寸小的优势。

56.如图2至图6所示,所述磁钢200除利用上述的所述转子支架310和所述压板320进行限位固定外,还引入了所述内紧固件520和所述外紧固件510进行固定。其中所述内紧固件520和所述外紧固件510沿径向从内至外布置,并且所述内紧固件520和所述外紧固件510沿周向错开布置,增加所述转子整体的连接强度,保证转子运行可靠性。

57.如图2所示,所述内紧固件520位于相邻的两个所述磁钢200之间,所述外紧固件510位于相邻的两个所述压板320之间,且被所述磁钢200遮挡。

58.其中连接于所述压板320的所述内紧固件520,其位于相邻的两个所述磁钢200之

间,并且位于所述压板320中轴线上,使得所述压板320与所述导磁结构400等连接受力均匀,保证连接强度。

59.连接所述转子支架310和所述导磁结构400的所述外紧固件510,其被所述磁钢200所遮挡,并且所述外紧固件510位于所述磁钢200的中轴线上,可见相邻的所述内紧固件520和所述外紧固件510之间的距离为半个磁极距离。

60.综上,所述内紧固件520和所述外紧固件510从内至外布置,使得整体连接强度得到保证,并且所述内紧固件520和所述外紧固件510的连接对象略有不同,并且沿周向错开布置,合理利用安装空间,并进一步增强结构连接强度,进而提升保证运行的可靠性。

61.如图2和图6所示,所述外紧固件510分别隐藏于所述导磁结构400和所述转子支架310内部,所述内紧固件520分别隐藏于所述压板320、所述导磁结构400和所述转子支架310内部。防止所述外紧固件510和所述内紧固件520延伸至转子外,而造成所述转子轴向尺寸变大的风险。例如所述外紧固件510和所述内紧固件520为螺钉,所述压板320开设有压板沉孔322,以使所述内紧固件520的头部隐藏在所述压板沉孔322内,所述导磁结构400开设有导磁沉孔420,以使所述外紧固件510的头部隐藏于所述导磁沉孔420内,这样不会影响所述磁钢200在所述导磁结构400上的安装。

62.如图1和图6所示,所述轴向磁场电机转子还包括:

63.外圈螺母610,所述外圈螺母610位于所述底板311的底部以锁紧所述外紧固件510;

64.内圈螺母620,所述内圈螺母620位于所述底板311的底部以锁紧所述内紧固件520;

65.所述底板311的底部分别开设有用于隐藏所述内圈螺母620和所述外圈螺母610的凹陷部3111。

66.通过设置所述外圈螺母610和所述内圈螺母620,进一步提升转子整体的结合强度。并且通过所述凹陷部3111隐藏所述外圈螺母610和所述内圈螺母620,保证所述轴向磁场电机轴向尺寸小的优势。

67.所述轴向磁场电机转子的组装方法如下:

68.将所述导磁结构400安装于所述转子支架310上,并通过所述外紧固件510锁紧,参考图4。

69.在所述导磁结构400上利用工装或限位凸台410进行限位,以使多个磁钢200圆周间隔布置于所述导磁结构400上,之后在相邻的两个所述磁钢200之间放置一所述压板320,并通过所述内紧固件520锁紧,并且所述压板320限位于所述外侧板313内壁的沟槽3131内,参考图5,以形成如图3的转子结构。

70.如图7和图8所示,所述底板311向上凸起形成若干个筋部3112,相邻的两个所述筋部3112之间形成定位槽3113,所述导磁结构400的底部设置有嵌入所述定位槽3113的定位块430。这样不仅起到所述转子支架310和所述导磁结构400定位安装的作用,还能够提升所述转子支架310和所述导磁结构400的强度,另外通过所述定位槽3113和所述定位块430配合,保证整体轴向尺寸不会变大的优势。

71.所述筋部3112从所述内侧板312延伸至所述外侧板313,其中所述定位槽3113和所述定位块430的形状相适配,均呈长方形,所述筋部3112呈大致梯形,这样才能将环形的所

述底板311分隔形成多个周缘间隔布置的长方形定位槽3113,参考图7。同理多个所述定位块430在所述导磁结构400的底部圆周间隔设置,参考图8。

72.其中所述筋部3112分别与所述内侧板312和所述外侧板313之间圆弧过渡3114,保证了所述筋部3112在所述转子支架310上的结合能力,同理所述定位块430长方形的四个角为圆角431,以适配所述筋部3112分别与所述内侧板312和所述外侧板313之间形成的圆弧过渡3114。

73.本实施例的所述轴向磁场电机转子可应用于单定子单转子电机,双转子中间定子电机结构中。

74.综上所述,利用所述支撑结构300对所述磁钢200进行有效的支撑固定,并通过相对所述支撑结构300分离的所述导磁结构400,以进行转子铁芯导磁作用,即实现所述支撑结构300和所述导磁结构400的独立分开,保证在对所述磁钢200有效固定的前提下,以对所述导磁结构400进行结构改变来降低转子铁芯损耗,从而降低转子发热,并提高电机运行效率。另外利用所述外紧固件510和所述内紧固件520有效组装,大幅加强转子整体的机械结构强度,避免转子在高速旋转运行分离,确保转子运行的可靠性。

75.以上所述的实施例仅用于说明本发明的技术思想及特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,不能仅以本实施例来限定本发明的专利采用范围,即凡依本发明所揭示的精神所作的同等变化或修饰,仍落在本发明的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1