一种高防水、防凝露预制舱顶盖的制作方法

1.本发明涉及变电站设备制造技术领域,特别涉及一种高防水、防凝露预制舱顶盖。

背景技术:

2.现有技术中,变电站预制舱顶部结构因防水要求多数为人字形结构,使得预制舱顶盖除了顶部人字形顶层外,顶盖下端、舱内上端需要另设置舱体吊顶夹层,以起到承载舱内照明、消防等设备的安装,线路的敷设及舱内环境美观等作用,也由于夹层的密闭性使得舱体在内外环境温度温差情况下顶部凝露现象严重;且预制舱满焊顶盖结构造成较大变形量,不利于与舱体的装配,焊接效率较低,并有因焊接质量问题导致的漏水现象,直接影响内部设备运行环境安全。

技术实现要素:

3.本发明实施例的目的是提供一种高防水、防凝露预制舱顶盖,改变原有常规预制舱顶盖板与骨架满焊焊接形式以保证防水效果,顶盖板采用断续焊接形式,消除满焊带来的顶部结构变形问题,并极大提高了加工效率;顶盖板与骨架单元扣合形式及密封材料的应用,杜绝舱内雨水进入或渗入;以格栅板作为顶部装修层代替常规保温板或其他密闭平铺材料装修层,打通舱内与舱顶夹层空间,保证舱内气流相通,消除闷顶现象,从结构上彻底消除顶部凝露产生;顶部结构集成化,充分利用结构件本身型腔空间,容纳灯具走线等舱内线缆的敷设,结构空间利用率更高,整体设计干净、整洁,各功能模块布局合理。

4.为解决上述技术问题,本发明实施例提供了一种高防水、防凝露预制舱顶盖,包括:骨架单元、顶盖板、保温板、格栅板和g型固定钣金件;

5.所述骨架单元的主体结构为钣金结构焊接组合,纵梁上端为对称坡度设计,整体呈现人字形结构,骨架内腔人字梁上端中间设置c型钣金支撑件、两侧设置u型钣金支撑件及中间钣金支撑件,以支撑所述顶盖板及所述保温板;

6.所述保温板直接搁置在所述骨架单元c型及u型钣金支撑件上;

7.所述格栅板横截面呈c型结构,沿预制舱顶盖宽度方向卡装在骨架横梁模数凹槽内;

8.所述g型固定钣金件设有与所述骨架单元横梁上的凹槽及安装孔相对应的凹槽及安装孔。

9.进一步地,所述骨架单元长度方向横梁下端面回头弯上开设有模数凹槽及孔特征,以卡装所述格栅板。

10.进一步地,所述顶盖板为整板钣金折弯结构,其外端部向下折弯以扣合在所述骨架单元四周防水沿上,其中间拼接处向上折弯。

11.进一步地,所述骨架单元各钣金结构采用多道折弯工序,所述骨架单元最外围上端面竖向折弯边形成封闭状防水沿。

12.进一步地,所述保温板平铺搁置在所述骨架单元内的钣金支撑件上;

13.所述骨架单元四周防水沿镶嵌防水密封胶条;

14.所述顶盖板平铺在所述保温板上面,与所述保温板直接贴合。

15.进一步地,所述顶盖板与所述骨架单元采用分段焊接;

16.所述顶盖板最外围扣合在顶盖骨架四周防水沿外并压紧防水密封胶条。

17.进一步地,相邻所述顶盖板向上折弯边阻水,且在折边处粘贴高防护防水卷材,并采用u型扣件焊接在相邻顶盖板对接缝处。

18.进一步地,所述格栅板沿所述预制舱顶盖的宽度方向卡装在所述骨架单元横梁模数凹槽内,由预先搁置在所述骨架单元横梁内腔中的g型固定钣金件进行压装固定。

19.进一步地,所述g型固定钣金件设置有凹槽及安装孔,所述凹槽及所述安装孔与所述骨架单元横梁上的凹槽及安装孔相对应;

20.一件所述g型固定钣金件可同时固定多个所述格栅板。

21.进一步地,所述高防水、防凝露预制舱顶盖还包括:照明灯具;

22.所述照明灯具可采用led方通灯,利用u型卡件安装在格栅板间隙中,其下表面与格栅板平齐。

23.本发明实施例的上述技术方案具有如下有益的技术效果:

24.改变原有常规预制舱顶盖板与骨架满焊焊接形式以保证防水效果,顶盖板采用断续焊接形式,消除满焊带来的顶部结构变形问题,并极大提高了加工效率;顶盖板与骨架单元扣合形式及密封材料的应用,杜绝舱内雨水进入或渗入;以格栅板作为顶部装修层代替常规保温板或其他密闭平铺材料装修层,打通舱内与舱顶夹层空间,保证舱内气流相通,消除闷顶现象,从结构上彻底消除顶部凝露产生;顶部结构集成化,充分利用结构件本身型腔空间,容纳灯具走线等舱内线缆的敷设,结构空间利用率更高,整体设计干净、整洁,各功能模块布局合理。

附图说明

25.图1是本发明实施例提供的骨架单元结构示意图;

26.图2是本发明实施例提供的顶盖板结构示意图一;

27.图3是本发明实施例提供的顶盖板结构示意图二;

28.图4是本发明实施例提供的顶盖板结构示意图三;

29.图5是本发明实施例提供的顶盖板横截面示意图;

30.图6是本发明实施例提供的g型固定钣金件结构示意图;

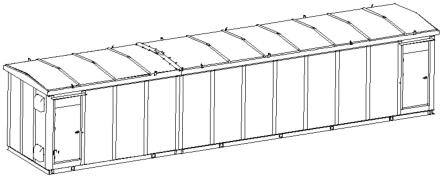

31.图7是本发明实施例提供的顶盖立体示意图一;

32.图8是本发明实施例提供的顶盖立体示意图二;

33.图9是本发明实施例提供的顶盖安装示意图一;

34.图10是本发明实施例提供的顶盖安装示意图二。

35.附图标记:

36.1、横梁,2、端部纵梁,3、中间纵梁,4、c型钣金支撑件,5、u型钣金支撑件,6、中间钣金支撑件,7、保温板,8、端部顶盖板,9、中间顶盖板,10、防水密封胶条,11、u型扣件,12、格栅板,13、g型固定钣金件,14、密封条,15、照明灯具,16、u型卡件。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

38.请参照图1、图2、图3、图4、图5、图6、图7、图8、图9和图10,本发明实施例提供了一种高防水、防凝露预制舱顶盖,包括:骨架单元、顶盖板、保温板、格栅板和g型固定钣金件;骨架单元的主体结构为钣金结构焊接组合,纵梁上端为对称坡度设计,整体呈现人字形结构,骨架内腔人字梁上端中间设置c型钣金支撑件、两侧设置u型钣金支撑件及中间钣金支撑件,以支撑顶盖板及保温板;保温板直接搁置在骨架单元c型及u型钣金支撑件及中间钣金支撑件(钣金结构强度更强)上;格栅板横截面呈c型结构,沿预制舱顶盖宽度方向卡装在骨架横梁模数凹槽内;g型固定钣金件设有与骨架单元横梁上的凹槽及安装孔相对应的凹槽及安装孔。

39.进一步地,骨架单元长度方向横梁下端面回头弯上开设有模数凹槽及孔特征,以卡装格栅板。

40.进一步地,顶盖板为整板钣金折弯结构,其外端部向下折弯以扣合在骨架单元四周防水沿上,其中间拼接处向上折弯。

41.进一步地,骨架单元各钣金结构采用多道折弯工序,骨架单元最外围上端面竖向折弯边形成封闭状防水沿。

42.进一步地,保温板平铺搁置在骨架单元内的钣金支撑件上;骨架单元四周防水沿镶嵌防水密封胶条;顶盖板平铺在保温板上面,与保温板直接贴合。

43.进一步地,顶盖板与骨架单元采用分段焊接;顶盖板最外围扣合在顶盖骨架四周防水沿外并压紧防水密封胶条。顶盖板采用断续焊接形式,消除满焊带来的顶部结构变形问题,并极大提高了加工效率;顶盖板与骨架单元扣合形式及密封材料的应用,杜绝舱内雨水进入或渗入;以格栅板作为顶部装修层代替常规保温板或其他密闭平铺材料装修层,打通舱内与舱顶夹层空间,保证舱内气流相通,消除闷顶现象,从结构上彻底消除顶部凝露产生。

44.进一步地,相邻顶盖板向上折弯边阻水,且在折边处粘贴高防护防水卷材,并采用u型扣件焊接在相邻顶盖板对接缝处。

45.进一步地,格栅板沿预制舱顶盖的宽度方向卡装在骨架单元横梁模数凹槽内,由预先搁置在骨架单元横梁内腔中的g型固定钣金件进行压装固定。

46.进一步地,g型固定钣金件设置有凹槽及安装孔,凹槽及安装孔与骨架单元横梁上的凹槽及安装孔相对应;

47.一件g型固定钣金件可同时固定多个格栅板。

48.进一步地,高防水、防凝露预制舱顶盖还包括:照明灯具;照明灯具可采用led方通灯,利用u型卡件安装在格栅板间隙中,其下表面与格栅板平齐。

49.具体的,在本发明实施例的一个具体实施方式中,用于变电站预制舱的高防水、防凝露预制舱顶盖结构,由横梁1、端部纵梁2、中间纵梁3焊接而成顶盖骨框架,横梁1下端面回头弯上开设有模数凹槽及孔特征,用于卡装格栅层板,横梁1内腔亦作为顶部设备走线通

道使用;由c型钣金支撑件4、u型钣金支撑件5及中间钣金支撑件6焊接组成整体预制舱顶盖骨架单元(c型钣金支撑件4及u型钣金支撑件5上平面平齐),用于支撑保温板7及顶盖板。

50.端部顶盖板8、中间顶盖板9为整体钣金件折弯件,直接折弯形成人字形结构,保证屋脊处防水效果端部顶盖板8及中间顶盖板9除与相邻顶盖板对接处向上折弯外,其他折边均向下,用以扣合顶盖骨架防水沿、从结构上进行防水。

51.骨架单元最外围上端面竖向封闭状防水沿预先镶嵌防水密封胶条10、保温板7平铺搁置在顶盖骨架单元钣金支撑梁上,端部顶盖板8、中间顶盖板9依次平贴在保温板7上端面,四周扣合在骨架单元的防水密封胶条10上,利用压力及防水密封胶条10本身弹性特征保证四围防水性能,采用分段焊接方式与骨架焊接;相邻顶盖板折边上端粘贴建筑用防水卷材、再采用u型扣件11以分段焊接方式焊接在相邻顶盖板对接缝处,结构处理上具有多道防水措施,实现整体预制舱顶盖防水效果。

52.密封条14粘贴到g型固定钣金件13内壁上(g型固定钣金件13带有凹槽及安装孔特征,凹槽及安装孔与顶盖骨架横梁上的凹槽及安装孔向对应,一件g型固定钣金件可同时固定多个格栅板),再将g型固定钣金件13预先搁置在骨架横梁1内腔中;格栅板12沿预制舱顶盖宽度方向卡装在骨架横梁1模数凹槽内,由预先搁置在横梁1内腔中的g型固定钣金件13进行压装固定,由自攻丝紧固、并采用粘贴到g型固定钣金件13内侧壁上的密封条14起到缓冲作用;舱内格栅板吊顶形式的采用,保证舱体内部各处气流通畅、温度均匀,配合顶部保温层结构,从根本上杜绝舱内顶部凝露的产生。照明灯具15可采用led方通灯,利用u型卡件16安装在格栅板间隙中,照明灯下表面与格栅板平齐,不占用预制舱内高度空间,且利用格栅板型腔作为走线通道,充分利用现有结构条件,保证舱内走线规矩、美观。

53.上述用于变电站预制舱的高防水、防凝露预制舱顶盖结构,改变原有常规预制舱顶盖板与骨架满焊焊接形式以保证防水效果,顶盖板采用断续焊接形式,消除满焊带来的顶部结构变形问题,并极大提高了加工效率;顶盖板与骨架单元扣合形式及密封材料的应用,杜绝舱内雨水进入或渗入;以格栅板作为顶部装修层代替常规保温板或其他密闭平铺材料装修层,打通舱内与舱顶夹层空间,保证舱内气流相通,消除闷顶现象,从结构上彻底消除顶部凝露产生。

54.上述用于变电站预制舱的高防水、防凝露预制舱顶盖结构,顶部结构集成化,充分利用结构件本身型腔空间,容纳灯具走线等舱内线缆的敷设,结构空间利用率更高,整体设计干净、整洁,各功能模块布局合理;本发明高防水、防凝露预制舱顶盖结构,为预制舱内部一次、二次或辅控设备运行环境提供优良的安全保障,可推广应用价值极大。

55.本发明实施例旨在保护一种高防水、防凝露预制舱顶盖,具备如下效果:

56.改变原有常规预制舱顶盖板与骨架满焊焊接形式以保证防水效果,顶盖板采用断续焊接形式,消除满焊带来的顶部结构变形问题,并极大提高了加工效率;顶盖板与骨架单元扣合形式及密封材料的应用,杜绝舱内雨水进入或渗入;以格栅板作为顶部装修层代替常规保温板或其他密闭平铺材料装修层,打通舱内与舱顶夹层空间,保证舱内气流相通,消除闷顶现象,从结构上彻底消除顶部凝露产生;顶部结构集成化,充分利用结构件本身型腔空间,容纳灯具走线等舱内线缆的敷设,结构空间利用率更高,整体设计干净、整洁,各功能模块布局合理。

57.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的

原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1