一种工业缝纫机的电机的制作方法

一种工业缝纫机的电机

1.【技术领域】本发明创造涉及电机技术领域,特别是一种工业缝纫机的电机。

2.

背景技术:

现有技术中工业缝纫机的电机的定子组件采用铜线绕线,由于近年来铜材的价格不断上涨,导致制造成本不断增加,产品升级改造迫在眉睫,否则将失去市场竞争力。

3.部分电机企业已经着手研发选用其它材料来代替铜材,但铜材被其它材料替换后电机的温度将大幅升高,而现有技术中的电机散热结构并非真正的对流散热,无法满足散热要求。如将铜材替换为铝材,电机的工作温度将达到90

°

,无法满足国标要求,因此,研发新的散热结构也是亟待解决的问题。

4.

技术实现要素:

为解决上述问题,本发明创造提供一种工业缝纫机的电机,具有生产成本低、散热效果好等优点。

5.为实现上述目的,本发明创造提供如下技术方案:一种工业缝纫机的电机,包括能够安装在缝纫机支架100上的前壳体1和盖合在所述前壳体1上的后壳体2,所述前壳体1设置有开口朝向所述后壳体2的驱动腔10,所述驱动腔10内设置有采用铝线绕线的定、转子组件3,所述定、转子组件3包括转轴31,所述前壳体1的开口处设置有后盖4,所述转轴31的一端从所述后盖4伸出并连接有扇叶5,所述转轴31的另一端从所述前壳体1的前端伸出连接有皮带轮6;所述后壳体2设置有开口朝向所述前壳体1的控制腔20,所述控制腔20内设置有控制电路板7,所述后壳体2的开口处设置有前盖8;作为优选实施方式,进一步限定为:所述后壳体2的侧端设置有进风口21,所述前盖8的中部设置有与进风口21相通的前导风孔80,所述后盖4设置有若干环设在转轴31四周的后导风孔40,所述后壳体2的开口大于所述前壳体1的开口,所述后壳体2盖合在所述前壳体1后在开口边缘处形成有出风口间隙23并在前盖8与后盖4之间形成有容置所述扇叶5的散热腔22,所述前导风孔80和后导风孔40分别与所述散热腔22相通,所述出风口间隙23与所述散热腔22相通。

6.作为优选实施方式,进一步限定为:所述控制腔20内还设置有散热板9,所述控制电路板7固定在所述散热板9的一侧,所述前盖8固定在所述散热板9的另一侧并与所述散热板9之间形成有进风通道24,所述进风口21设置在所述前盖8与散热板9之间,所述进风通道24将进风口21与前导风孔80连通。

7.作为优选实施方式,进一步限定为:所述后盖4内凹呈弧形的后盖凹腔41,所述扇叶5包括与所述转轴31固定连接的装配部51以及阵列分布于所述装配部51四周的叶片52,在两所述叶片52之间形成有散热间隙50,所述叶片52远离装配部51的一端前侧设置有与后盖凹腔41的弧度相适配的弧形倒角53。

8.作为优选实施方式,进一步限定为:所述后盖4具有供所述转轴31穿过的转轴孔42,所述后盖4具有位于转轴孔42边缘处并向前延伸的轴承固定部43,所述轴承固定部43内设置有与转轴31活动连接的第一轴承32;所述后导风孔40设置在所述后盖凹腔41的腔壁上

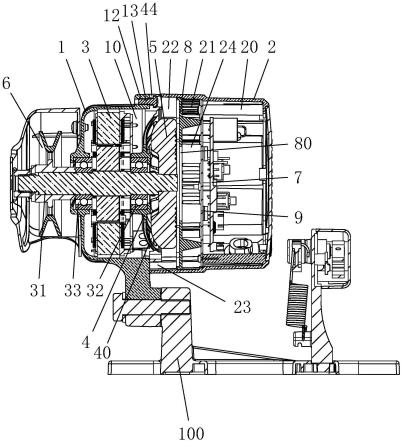

且环设于所述轴承固定部43四周。

9.作为优选实施方式,进一步限定为:所述扇叶5还包括将若干所述叶片52的末端连接在一起的连接部54;所述扇叶5的后侧中部设置有若干齿牙55。

10.作为优选实施方式,进一步限定为:所述散热板9上设置有卡孔90,所述前盖8设置有若干朝向所述散热板9的伸出臂81,所述伸出臂81上设置有与所述卡孔90卡扣连接的卡块82。

11.作为优选实施方式,进一步限定为:所述后盖4的周面上向外凸出设置有第一安装部44,所述前壳体1的周面上设置有与所述第一安装部44相适配的第二安装部12,所述第一安装部44与第二安装部12之间通过第一螺钉螺13纹连接。

12.作为优选实施方式,进一步限定为:所述后盖4的周面上还设置有螺纹孔45,所述后壳体2通过第二螺钉14与后盖4螺丝连接。

13.作为优选实施方式,进一步限定为:所述前壳体1的前端装配有与转轴31活动连接的第二轴承33。

14.作为优选实施方式,进一步限定为:所述前壳体1的外侧设置有若干阵列分布的散热凸筋11。

15.本发明创造的有益效果是:1、本发明创造的前壳体内设置有采用铝线绕线的定、转子组件,有效降低制造成本;2、前壳体的开口处设有后盖,转轴的一端从后盖伸出并连接有扇叶;后壳体内设有控制电路板,后壳体的开口处设有前盖;后壳体的侧端设有进风口,前盖的中部设有前导风孔,后盖设有后导风孔,后壳体盖合在前壳体后在开口边缘处形成有出风口间隙并在前盖与后盖之间形成有容置扇叶的散热腔,前导风孔和后导风孔分别与散热腔相通,出风口间隙与散热腔相通;转轴带动扇叶转动使风从进风口进入后壳体内并将控制电路板的热量通过前导风孔带入散热腔中,而定、转子组件的热量从后导风孔带入散热腔中,散热腔中的风从出风口间隙排除,实现真正的对流散热。

16.【附图说明】图1是本发明创造的结构示意图;图2是本发明创造的结构分解示意图;图3是本发明创造的横向结构剖视图;图4是本发明创造的纵向结构剖视图;图5是风的流向示意图;图6是后盖的结构示意图之一;图7是后盖的结构示意图之二;图8是扇叶的结构示意图之一;图9是扇叶的结构示意图之二;图10是前盖的结构示意图;图11是散热板的结构示意图。

17.【具体实施方式】以下结合附图和具体实施方式对本发明创造作进一步详细说明:

如附图1至附图11所示,一种工业缝纫机的电机,包括能够安装在缝纫机支架100上的前壳体1和盖合在所述前壳体1上的后壳体2,所述前壳体1采用压铸铝工艺,相比现有技术中的拉伸铝工艺,压铸铝工艺的同心度大大提高。所述前壳体1设置有开口朝向所述后壳体2的驱动腔10,所述驱动腔10内设置有定、转子组件3,所述定、转子组件3包括定子、转子和转轴31,所述定子采用铝线绕线。相比铜线,铝线的价格更低,每台电机的成本至少降低10元,能够有较大的市场价格竞争优势。所述前壳体1的开口处设置有后盖4,所述转轴31的一端从所述后盖4伸出并连接有扇叶5,所述转轴31的另一端从所述前壳体1的前端伸出连接有皮带轮6,所述前壳体1上还设置有飞轮保护罩60。所述后壳体2设置有开口朝向所述前壳体1的控制腔20,所述控制腔20内设置有控制电路板7,所述后壳体2的开口处设置有前盖8;所述后壳体2的侧端设置有进风口21,所述前盖8的中部设置有与进风口21相通的前导风孔80,所述后盖4设置有若干环设在转轴31四周的后导风孔40,所述后壳体2的开口大于所述前壳体1的开口,所述后壳体2盖合在所述前壳体1后在开口边缘处形成有出风口间隙23并在前盖8与后盖4之间形成有容置所述扇叶5的散热腔22,所述前导风孔80和后导风孔40分别与所述散热腔22相通,所述出风口间隙23与所述散热腔22相通。

18.更进一步地说,所述控制腔20内还设置有散热板9,所述控制电路板7固定在所述散热板9的一侧,所述前盖8固定在所述散热板9的另一侧并与所述散热板9之间形成有进风通道24,所述进风口21设置在所述前盖8与散热板9之间,所述进风通道24将进风口21与前导风孔80连通。转轴31带动扇叶5转动使风从进风口21进入后壳体2内并将控制电路板7的热量通过前导风孔80带入散热腔中,在本实施例中,因为设置了散热板9,所以控制电路板7的热量先传递到散热板9上,再被风带走。而定、转子组件3的热量从后导风孔40带入散热腔22中,散热腔22中的风从出风口间隙23排除,实现真正的对流散热。

19.在本实施例中,如附图6和附图7所示,所述后盖4内凹呈弧形的后盖凹腔41,如附图8和附图9所示,所述扇叶5包括与所述转轴31固定连接的装配部51以及阵列分布于所述装配部51四周的叶片52,在本实施例中,叶片52的数量为12,而后导风孔40的数量也为12。在两所述叶片52之间形成有散热间隙50,所述叶片52远离装配部51的一端前侧设置有与后盖凹腔41的弧度相适配的弧形倒角53。采用弧形倒角设计与弧形的后盖凹腔41进行配合,能够更好地将驱动腔10内的热量带入散热腔22中。

20.在本实施例中,如附图7所示,所述后盖4具有供所述转轴31穿过的转轴孔42,所述后盖4具有位于转轴孔42边缘处并向前延伸的轴承固定部43,所述轴承固定部43内设置有与转轴31活动连接的第一轴承32,结构简单,设计巧妙,通过第一轴承32使得转轴31的转动更加稳定顺畅。所述后导风孔40设置在所述后盖凹腔41的腔壁上且环设于所述轴承固定部43四周,空间分布合理。在本实施例中,所述扇叶5还包括将若干所述叶片52的末端连接在一起的连接部54,增加结构强度,使得叶片52之间的散热间隙50保持固定间距;所述扇叶5的后侧中部设置有若干齿牙55,齿牙55能够进行扰流,从而降低噪音。

21.在本实施例中,如附图11所示,所述散热板9上设置有卡孔90,所述前盖8设置有若干朝向所述散热板9的伸出臂81,所述伸出臂81上设置有与所述卡孔90卡扣连接的卡块82,通过卡块82卡入卡孔90中进行卡块装配,伸出臂81的长度也是进风通道24的宽度。通过伸出臂81的长度使得在前盖8与散热板9之间形成所述进风通道24。

22.在本实施例中,所述后盖4的周面上向外凸出设置有第一安装部44,所述前壳体1的周面上设置有与所述第一安装部44相适配的第二安装部12,所述第一安装部44与第二安装部12之间通过第一螺钉螺13纹连接,结构简单,装配方便,安装牢固。所述后盖4的周面上还设置有螺纹孔45,所述后壳体2通过第二螺钉14与后盖4螺丝连接,结构简单,装配方便,安装牢固。所述前壳体1的前端装配有与转轴31活动连接的第二轴承33,通过第二轴承33使得转轴31的转动更加稳定顺畅。

23.在本实施例中,所述前壳体1的外侧设置有若干阵列分布的散热凸筋11,散热凸筋11能够更好地吸收一部分驱动腔10内的热量,并且出风口间隙23排除的风流经散热凸筋11,能够将散热凸筋11表面和前壳体1的外表面的热量也带动,进一步提高散热效率。该散热结构是革命性改变,能够使得电机的工作温度从90℃降低至50℃,满足国标要求,且极大的解决的行业痛病,实现真正意义上的对流散热。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1