一种基于电磁功率反馈的永磁同步电机最优效率控制方法与流程

1.本发明涉及一种基于电磁功率反馈的永磁同步电机最优效率控制方法,属于大功率电动推进领域。

背景技术:

2.针对未来电动飞行器长航时、高性能的发展趋势,占据整个飞行器动力系统能量80%以上的电推进系统能耗及效率问题至关重要。作为电推进系统核心部件,大功率永磁同步电机的设计及不同使用工况优化控制研究,通过基于mtpa的智能弱磁算法能够灵活调整电机工作区间,从而实现系统多模式智能切换。然而传统的磁场定向控制缺乏定子电流设计,系统功率因数角较差,电机不同工况时输出功率不同,效率降低,产生大量的能量损耗,影响飞行器的航时,为提升系统的节能效果,对推进电机的效率优化控制迫在眉睫。

3.目前,永磁同步电机效率最优控制常用方法有两类,一类是搜索寻优法。该方法以输出功率保持不变的前提条件下,通过在线不断调节励磁电流,得到最优的励磁电流,使得输入功率最小,最终实现提高电机驱动系统效率的目的,该控制策略优点是不依赖电机参数的变化,但是动态响应慢,还需额外的硬件支持。另一类是基于损耗模型法效率优化控制策略,该控制策略是根据电机损耗方程,建立电机系统效率最优的目标函数,并对目标函数求极值,从而实现电磁功率的预测控制,得到不同工况下最优定子电流,该最优定子电流就是该工况下系统损耗最小的运行点,将其作为d轴电流的给定值,采用电压反馈补偿方式实现系统效率最优控制,该方法可实现整个速度范围内效率最优控制。传统基于损耗模型法效率优化控制策略能够有效提高电机效率,但其中未考虑系统损耗或者损耗模型未考虑电机参数对损耗计算的影响,而且在实际工作中,由于温度等因素的变化,使得电机参数变化较大,对效率最优控制影响较大。

技术实现要素:

4.本发明的技术解决问题:本发明提出一种基于电磁功率反馈的永磁同步电机最优效率控制方法,通过对电磁功率预测控制,以应对复杂工况下大功率电动推进系统的节能要求。

5.本发明的技术解决方案:

6.一种基于电磁功率反馈的永磁同步电机最优效率控制方法,包括:

7.将速度参考值与测量得到的速度反馈值之间的误差值经过pi控制器计算后得到电机q轴电流参考值;将电磁功率参考值与计算值之间的误差值经过pi控制器计算得到电机q轴电流的矫正值,实现对电机q轴电流进行补偿;

8.建立损耗模型,针对电机的不同运动状态,确定损耗最小时对应的最优定子电流,以提升电机系统的效率;

9.对电机参数进行辨识得出电机的电阻电感及磁链参数值,再将辨识参数值实时更新至损耗模型中,确定出电机d轴电流参考值,使得电机系统在不同工况下在效率最优点进

行控制;

10.将电机d轴及q轴的电流参考值与实际反馈电流值之间的误差经过pi控制器计算,得到电机d、q轴的电压值,用于永磁同步电机的效率控制。

11.进一步的,损耗模型为

12.其中,a1、a2、a3、a4、a5为中间变量;

13.i

od

,i

oq

分别为定子电流在电机d、q轴铁损电流分量。

14.进一步的,

15.其中,rs,rc分别为定子绕组电阻和等效铁损电阻;

16.ld为电机d轴同步电感;

17.n为电机转速。

18.进一步的,

19.其中,rs,rc分别为定子绕组电阻和等效铁损电阻;

20.lq为电机q轴同步电感;

21.n为电机转速。

22.进一步的,

23.其中,rs,rc分别为定子绕组电阻和等效铁损电阻;

24.ψf为永磁体等效磁链;

25.ld为电机d轴同步电感;

26.n为电机转速。

27.进一步的,

28.其中,rs,rc分别为定子绕组电阻和等效铁损电阻;

29.ψf为永磁体等效磁链;

30.n为电机转速。

31.进一步的,

32.其中,rs,rc分别为定子绕组电阻和等效铁损电阻;

33.ψf为永磁体等效磁链;

34.n为电机转速。

35.进一步的,电机电磁功率的参考值其中,n为电机转速,te为转矩。

36.进一步的,电机电磁功率计算值

37.其中,te为转矩,rs为定子绕组电阻,ia、ib、ic分别表示a向电流、b向电流、c向电流。

38.进一步的,电磁功率参考值与计算值的误差进行pi控制后得到电机q轴电流的补

偿参数,如果电磁功率值下降,导致对电机q轴电流的补偿值正向增大,使得电机q轴电流值增大,最终结果使得电磁功率增大直至等于其参考值,从而实现电磁功率的反馈控制。

39.本发明与现有技术相比效果:

40.(1)本发明采用电磁功率反馈控制对电机q轴电流进行矫正,以此来实现电机电磁功率的预测控制,实现最大功率跟踪;

41.(2)本发明引入精确的损耗模型,针对电机的不同运动状态,计算得出损耗最小时对应的最优定子电流,从而提升电机系统的效率;

42.(3)本发明采用参数观测器对电机不同工况下的参数进行辨识,再更新至损耗模型中,使得损耗模型中计算的最优励磁更接近于最优定子电流。

附图说明

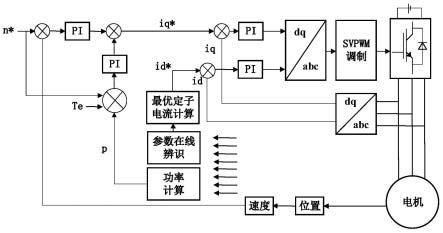

43.图1为本发明一实施例的基于电磁功率反馈的永磁同步电机最优效率控制系统框图。

具体实施方案

44.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

45.如图1所示,一种基于电磁功率反馈的永磁同步电机最优效率控制方法,包括:

46.将速度参考值与测量得到的速度反馈值之间的误差值经过pi控制器计算后得到电机q轴电流参考值,q轴为电机交轴;将电磁功率参考值与计算值之间的误差值经过pi控制器计算得到电机q轴电流的矫正值,实现对电机q轴电流进行补偿;

47.建立损耗模型针对电机的不同运动状态,确定损耗最小时对应的最优定子电流,以提升电机系统的效率;

48.式中:

[0049][0050][0051]

其中

[0052]iod

,i

oq

分别为定子电流在电机d、q轴铁损电流分量;电机q轴为电机的直轴;

[0053]rs

,rc分别为定子绕组电阻和等效铁损电阻;

[0054]

ψf为永磁体等效磁链;

[0055]

ld,lq分别为电机d,q轴同步电感;

[0056]

n为电机转速;

[0057]

对电机参数进行辨识得出电机的电阻电感及磁链参数值,再将辨识参数值实时更新至损耗模型中,确定出电机d轴电流参考值,使得电机系统在不同工况下在效率最优点进行控制。

[0058]

参数辨识采用基于popov超稳定定理设计的模型参考自适应系统,将模型参考自

适应系统转化为一个由前馈线性模块和一个非线性模块的非线性时变系统,利用popov不等式条件得出电机参数的自适应律,得出电机的电阻电感及磁链参数值。

[0059]

将电机d、q轴电流参考值与实际反馈电流值之间的误差经过pi控制器计算,得到电机d、q轴电压值,用于永磁同步电机的效率控制。

[0060]

电磁功率反馈控制中,电机电磁功率的参考值由转速的参考值及转矩通过计算获得,电机电磁功率由相电流得到:

[0061]

电机电磁功率的参考值其中,n为电机转速,te为转矩。

[0062]

电机电磁功率计算值

[0063]

其中,te为转矩,rs为定子绕组电阻,ia、ib、ic分别表示a向电流、b向电流、c向电流。

[0064]

电磁功率参考值与计算值的误差进行pi控制后得到电机q轴电流的补偿参数,如果电磁功率值下降,导致对电机q轴电流的补偿值正向增大,使得电机q轴电流值增大,最终结果使得电磁功率增大直至等于其参考值,从而实现电磁功率的反馈控制。

[0065]

考虑电机的铜损和铁损,忽略不可控的机械损耗,得到电机的总电气损耗表达式为:

[0066][0067]

其中,a1、a2、a3、a4、a5为中间变量;

[0068]iod

,i

oq

分别为定子电流在电机d、q轴铁损电流分量。

[0069]

依据损耗最小原则,求取目标函数极值,必然存在一个最优d轴电流值使得系统损耗最小,从而获得效率最优定子电流,实现系统效率最优控制。

[0070]

对电机参数进行辨识时,损耗模型计算得到的最优电机d轴电流值依赖于电机参数,在电机运行过程中,电机参数变化较大,采用基于popov超稳定定理设计的模型参考自适应系统,通过该参数辨识方法可辨识出电机的电阻电感及磁链参数值,再将辨识参数值实时更新至损耗模型中,使得电机系统在不同工况下都能在效率最优点进行控制。提升系统模型对参数的鲁棒性。

[0071]

实施例

[0072]

本发明在采用电磁功率预测控制的基础上,加入电机损耗模型,通过在线参数辨识,实时计算最优定子电流,保证系统的最优效率控制。

[0073]

本发明的基于精确模型在线参数辨识的最优效率控制方法一实施例中,采用电磁功率反馈控制对q轴电流进行矫正,以此来实现电机电磁功率的预测控制,实现最大功率跟踪,包括:

[0074]

在驱动系统中,电机电磁功率的参考值可由转速的参考值与转矩的参考值通过计算获得,电磁功率参考值与计算值的误差进行pi控制后得到q轴电流的补偿参数,从而实现电磁功率的跟踪。

[0075]

本发明的基于精确模型在线参数辨识的最优效率控制方法一实施例中,引入精确的损耗模型,针对电机的不同运动状态,计算得出损耗最小时对应的最优定子电流,包括:

[0076]

根据电机等效电路方程建立与系统有关的损耗方程,即目标函数,利用数学求极值的方法分析目标函数极值得到效率最优定子电流,实现系统效率最优控制。

[0077]

本发明的基于精确模型在线参数辨识的最优效率控制方法一实施例中,采用参数观测器对电机不同工况下的参数进行辨识,再更新至损耗模型中,使得损耗模型中计算的最优励磁更接近于最优定子电流。

[0078]

具体的,在永磁同步电机的控制中,为保证电机的功率跟踪效果,本发明采用电磁功率反馈控制对q轴电流进行矫正,以此来实现电机电磁功率的预测控制,实现最大功率跟踪。

[0079]

该电磁功率反馈控制工作原理如下:采用速度闭环控制,将速度参考值与测量得到的速度反馈之间的误差值经过pi控制器后得到q轴电流参考值,同时采用电磁功率反馈控制将电磁功率参考值与计算值之间的误差值经过pi控制器得到q轴电流的矫正信号,对q轴电流进行补偿。在驱动系统中,电机电磁功率的参考值可由转速的参考值与转矩通过计算获得,电机电磁功率可由相电流得到:

[0080][0081][0082]

如果转子磁链减小,将导致电流下降,使得监测测量到的电磁功率反馈值减小,从而导致q轴电流补偿值加大,因此给定的q轴电流加大,最终的结果使得电磁功率增大直到等于其参考值,从而实现电机电磁功率的实时跟踪,提升系统效率。

[0083]

同时本发明根据电机等效电路方程建立与系统有关的损耗方程,即目标函数,通过数学方法分析目标函数极值的方式得到效率最优定子电流,实现系统效率最优控制。其中电机总损耗主要包括铜损和铁损:

[0084]wloss

=w

cu

+w

fe

[0085]

代入得到总电机损耗:

[0086][0087]

式中:

[0088][0088][0089]

其中

[0090]

id,iq分别为定子电流在d,q轴电流分量;

[0091]iod

,i

oq

分别为定子电流在d,q轴除铁损外电流分量;

[0092]rs

,rc分别为定子绕组电阻和等效铁损电阻;

[0093]

ψf为永磁体等效磁链;

[0094]

ld,lq分别为d,q轴同步电感;

[0095]

其中电磁转矩方程为:

[0096]

te=pψfi

oq

+p(l

d-lq)i

odioq

[0097]

在电机稳态工作时,te,n为常值,因此总电气损耗中只包含i

od

一个变量,由一元二次方程性质可知,必存在一个i

od

值使得铜损和铁损之和最小,因此得到最优电流分量为:

[0098][0099]

因此定子电流在满足上述方程时,电机运行在损耗最小的工况。

[0100]

在进行电机损耗模型分析时,为方便分析研究,往往忽略了电机的非线性因素,将电机视为固定值,然而实际中电机参数如定子电阻、电感,转子磁链等均受到温度等因素的影响,因此,为获得更好的损耗最小控制效果,往往需要考虑电机的参数受环境的影响。

[0101]

因此,为保证电机参数对损耗模型的影响,本发明采用基于popov超稳定定理设计的模型参考自适应系统,首先得到电机的状态方程如下:

[0102]

pi=ai+bu+c

[0103]

式中,p为微分分子,将式中电流、电阻、电感磁链用估计值符号表示,可得可调模型的表达式为:

[0104][0105]

式中:

[0106]

将两式相减得到偏差方程为:

[0107]

pe=(a+g)e-ω

[0108]

式中:

[0109]

将模型参考自适应系统转化为一个由前馈线性模块和一个非线性模块的非线性时变系统,利用popov不等式条件采用比例积分形式设计得出电机参数的自适应律表达式:

[0110][0111]

式中,ki、k

p

为比例积分器的增益和积分系数,

[0112]

通过该参数辨识方法可辨识出电机的电阻电感及磁链参数值,再将辨识参数值实时更新至损耗模型中,使得电机系统在不同工况下都能在效率最优效率点进行控制。

[0113]

以上,根据速度pi控制器计算出来的q轴电流值与电磁功率反馈控制计算出来的q轴补偿值进行相加得到q轴参考值,根据基于参数辨识的损耗模型计算得到最优的d轴参考电流,将两参考电流值与各自反馈电流值之间的误差输入pi控制器,得到所需的dq轴电压,再经过svpwm电压矢量控制算法作用于逆变电路,能够降低损耗,实现基于电磁功率反馈的

永磁同步电机的最优效率控制。

[0114]

上面结合附图对本发明进行了示例性描述,本发明在采用电磁功率预测控制的基础上,加入电机损耗模型,通过在线参数辨识,实时计算最优定子电流,保证系统的最优效率控制。应当指出的是,本发明具体实现并不受上述方式的限制,对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1