用于机动车动力装置的冷却回路的补偿容器的制作方法

1.本发明涉及一种根据权利要求1的前序部分所述的用于机动车的动力装置的冷却回路的补偿容器。此外,本发明还涉及一种具有这种补偿容器的冷却回路以及一种具有这种补偿容器的机动车。

背景技术:

2.众所周知,这种补偿容器在冷却回路中尤其用于两个目的,即一方面补偿在冷却回路之内循环的冷却剂体积的因热或温度造成的膨胀,并且另一方面促进可能例如由于补偿容器的输入端和输出端处的流量不同而导致的容纳在冷却剂中的气体、尤其是空气的脱气。尤其适用于避免空气从补偿容器中进入相应的动力装置的冷却回路中。

3.该问题尤其是在电动车辆和所属电机中出现得非常频繁,这是因为例如由于输入管路和输出管路区域中的流量不同,使得补偿容器中会出现负压。在此,冷却回路中相对较低的温度起到了相当重要作用。为了避免电机的冷却回路中出现这种气穴,目前通常使用排气阀,但这些排气阀非常昂贵,而且附加地需要电部件来对阀进行控制。

4.由fr 30 55 926 a1已知一种用于机动车的动力装置的冷却回路的补偿容器,补偿容器由容器上部件和容器下部件构成,在容器上部件处布置有用于冷却剂的输入管路,而在容器下部件处布置有用于冷却剂的输出管路。

5.此外,由de 10 2017 009 431 a1已知这种补偿容器,该补偿容器包括具有输入管路的容器上部件和具有输出管路的容器下部件。为了在此使输入管路针对不同的使用目的和冷却剂可变地设计,设置有置入件,借助置入件例如可以使冷却剂转向。该输入管路基本上布置在补偿容器或者说容器上部件之外。

6.最后,由cn 104 747 268 a还已知一种补偿容器,该补偿容器包括安设在外侧的、多件式的输入管路以及输出管路。

技术实现要素:

7.因此本发明的目的是,提供一种开头所述类型的补偿容器,其中,特别有利地避免将气体、尤其是空气引入到冷却回路或配属的冷却剂中。

8.根据本发明,该目的通过具有权利要求1的特征的补偿容器、具有权利要求9的特征的冷却回路以及具有权利要求10的特征的机动车实现。有利的改进方案是从属权利要求的主题。

9.根据本发明的补偿容器包括:容器上部件,在容器上部件处布置有用于冷却剂的输入管路;以及容器下部件,在容器下部件处布置有用于冷却剂的输出管路。为了避免将气体、尤其是空气从补偿容器引入相应动力装置的冷却回路中的风险,根据本发明,输入管路被构造成独立于容器上部件的结构单元,该结构单元在容器下部件的区域中构造有排出开口。由于输入管路与容器上部件独立或分离地设计,因此能非常容易地调节冷却剂在输入管路的区域中的流量,并通过适当的尺寸设计尤其能使冷却剂在输入管路的区域中的流量

匹配于冷却剂在输出管路的区域中的穿流,使得流量优选最佳地相互匹配。因此,通过输入管路的独立的设计和匹配可以以最佳方式防止气体、尤其是空气从补偿容器到达相应动力装置的冷却回路中。用于冷却剂的输入管路的排出开口在此布置在容器下部件的区域中,从而使得该排出开口优选且尤其是始终布置在补偿容器之内的冷却剂的最低液位/最低水平之下,以便由此避免将气体、尤其是空气被额外地引入到冷却剂中。

10.尤其是在用于驱动相应机动车的电机的冷却回路中,因此可以省去耗费的通风阀及其控制部。

11.尤其地,在根据本发明的补偿容器中有可能的是,该补偿容器匹配于不同动力装置的冷却回路或不同大小和不同的冷却要求,而不必尤其地使容器上部件匹配于流量。更确切地说,一种涵盖大量结构变体的、相同的容器上部件在根据本发明的补偿容器中就足够了,在该容器上部件处根据补偿容器的实施方式而定或与补偿容器的尺寸相匹配地可以安设对应的、独立的且在结构变体方面独特的输入管路。由此可以以简单的方式提供相应的模块化系统,其具有涵盖所有结构变体的容器上部件和在结构变体方面独特的结构单元,该机构变体方面独特的结构单元形成用于冷却剂的输入管路并且安设在容器上部件处。

12.在这方面被证实进一步有利的是,冷却剂输入管路安设在容器上部件的内侧。由此,容器上部件或输入管路可以以特别有利的方式与对应的冷却回路的相应技术条件相匹配。

13.当用于冷却剂的输入管路至少在长度范围上由软管形成时,该软管至少在长度范围上被保持器支撑,则可以实现该用于冷却剂的输入管路的特别简单和有利的匹配。因此,根据本发明,输入管路由软管形成,该软管被构造成例如可弹性变形的,并且可以以简单方式在横截面方面和在其长度方面与冷却剂的流量相协调。该软管优选借助保持器支撑,从而在补偿容器之内获得最佳定位,其中,尤其是软管的排出开口始终布置在容器下部件的区域中或低于冷却剂的最低液位,以便避免气体、尤其是空气的意外引入。

14.在这方面,保持器可以被设计为独立于容器上部件的构件,或者被设计为与容器上部件一件式地、整体地构成的构件。保持器的独立设计能够尤其以有利方式实现模块化系统,以使补偿容器与不同的概念相匹配,而保持器的一件式设计则能够实现特别简单的结构形式。

15.本发明的另外有利的实施方式设置的是,软管在其长度方面与冷却剂的流量相匹配。因此,可以仅通过对软管截取长度来相应协调冷却剂或冷却回路的流量或其他参数。仅通过适当地截取软管长度就可以实现在结构变体方面独特的设计。

16.软管在此优选由具有可弹性变形的材料构成,软管被相应的保持器支撑。由此实现了软管沿补偿容器的最佳走向。然而,对此替选地,也能想到其他管路来代替软管。

17.根据本发明的保持器在其长度方面优选与冷却剂的流量无关地构造,并且统一地设计。因此,保持器以及容器上部件优选至少被设计成涵盖补偿容器的一些结构变体。由此可以尤其降低制造和生产成本。

18.本发明还包括根据权利要求9所述的用于机动车动力装置的、具有这种补偿容器的冷却回路以及根据权利要求10所述的具有这种补偿容器的机动车,其中,该冷却回路以及机动车的优点由已经描述过的内容得出。

19.本发明还包括所述实施方式的特征的组合。因此,本发明还包括以下实现方案,这些实现方案分别具有所描述的实施方式中的多个实施方式的特征的组合,只要这些实施方式没有被描述为相互矛盾即可。

附图说明

20.下文描述了本发明的实施例。其中:

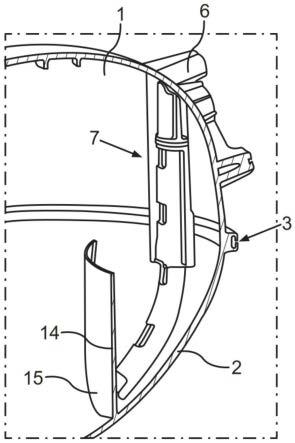

21.图1示出用于机动车的电机的冷却回路的补偿容器的立体图,补偿容器具有容器上部件和容器下部件;

22.图2a示出根据第一实施方式的、具有其中布置有用于冷却剂的输入管路的补偿容器的立体剖视图;

23.图2b示出根据第一实施方式的补偿容器的独立构造的输入管路的立体图;

24.图2c示出根据第一实施方式的补偿容器的输入管路的组成部分的立体分解图;

25.图3a示出根据替选的实施方式的补偿容器的立体剖视图;

26.图3b示出根据替选的实施方式的补偿容器的分解的立体剖视图;

27.图3c示出根据替选的实施方式的补偿容器的放大的立体剖视图。

具体实施方式

28.图1中以立体图示出用于机动车(例如汽车)的驱动设备的动力装置(在当前情况下是电机)的冷却回路的补偿容器。在此,补偿容器包括容器上部件1和容器下部件2,该容器上部件和容器下部件在环绕的且密封的凸缘连接部3的区域内以能拆卸方式彼此连接。在容器上部件1的上侧设有加注管口/接头4,其用于加注冷却剂,尤其是加注含防冻剂的水,该加注管口用盖5封闭。

29.在图1中还可以看到下面将详细阐述的输入管路7的联接管口6,该输入管路用于使储存在补偿容器中的冷却剂从冷却回路容器流入到补偿容器中。在该联接管口6上可以以常见方式例如借助管夹或以其他方式紧固有冷却回路的管路。

30.在容器下部件2的下侧布置有输出管路9的联接管口8,容纳在补偿容器中的冷却剂可以经由该输出管路从该补偿容器流出并到达驱动电机的冷却回路中。

31.在当前的情况下,补偿容器尤其用于两个目的,即一方面补偿冷却剂的因温度造成的热膨胀或体积变化,并且另一方面对冷却剂中含有的空气进行脱气。为了在此避免空气从补偿容器到达电动车辆的或其驱动电机的冷却回路中,补偿容器之内不能出现负压是相当重要的。这尤其是在冷却回路中的温度较低时是相当大的问题。

32.出于该原因,在此如结合图2a、图2b和图2c可以看出地,在容器上部件1的内部中或在内侧设有独立于容器上部件构造的输入管路7。图2a在此以局部并剖开的立体图的形式示出了安设在布置于补偿容器内部的部件1中的输入管路7,其中,在图2b中以立体分解图的形式再次示出了单独输入管路7,而未示出补偿容器2。

33.在此尤其从图2c可以看出,在当前情况下,输入管路由软管10形成,软管例如是可弹性变形地由相应的塑料材料制成。该软管10至少在如下的长度范围内被容纳在管状或潜水通气管状的保持器11中,该保持器本身也与补偿容器、尤其是补偿容器上部件1分离地构成,并借助于o圈12安设在该补偿容器上。软管10在此与联接管口6连接或者说流体密封地

与联接管口6连接,从而从冷却回路经由联接管口6引入补偿容器中的冷却剂经由软管10到达补偿容器的内部。保持器11在此与补偿容器的内侧走向相匹配,并设有相应的凹部13。

34.尤其是从图2a可以看出,软管10和保持器11与容器1的上部件例如经由适当的滑动连接、插接式连接或其他连接类型连接,例如也借助于机械连接器件,如卡锁元件、螺纹件或类似物来连接。软管10以位于容器下部件2的区域中的排出开口14终止于补偿容器的底部附近和防止冷却剂9的直接转移的挡板15附近。

35.在此,补偿容器的特点在于,输入管路7、尤其是其软管10,也像保持器11那样被构造为独立于容器上部件1的结构单元,并因此单独地与用于驱动电机的冷却回路的各种实际情况相匹配。因此,例如且尤其是可以改变软管10的长度,以便由此控制冷却剂的流量或使冷却剂的流量与经由输出管路9排入到冷却回路中的流量相匹配。因此,通过相应地对尤其是软管10进行适当地构造,可以防止补偿容器中出现负压,并由此防止空气从补偿容器到达冷却回路中。这具有的优点尤其是,使得容器上部件1可以普遍地用于冷却回路或驱动电机的多种结构变体,其中,只需让相应的输入管路7——在本示例中尤其是软管10——适应于冷却回路和冷却剂的具体条件。因此,相应的软管10或相应的输入管路7可以以简单的方式根据结构变体独特地布置在涵盖各种结构变体的容器上部件上。

36.在本情况中尤其提出,保持器11至少在结构变体的一部分中保持相同,并且尤其具有相同的长度。因此,优选只要简单地偏转软管10即可与相应的冷却回路相协调。

37.补偿容器的另外的实施方式在图3a和图3b中以相应的剖切立体图或立体分解图示出,其中,将只进一步讨论这两个实施方式的不同之处,而除此之外,构件至少基本上相同地构成。根据图3a和图3b的实施方式,在此尤其是不同之处在于软管16的替选的设计,该软管在该情况下形成输入线7。在此,保持器17被构造为基本上是通道状或管状的构件,其与补偿容器的容器上部件1一件式地构成。因此与根据图2a至图2c的实施方式的不同之处在于,并未设置独立的保持器11,而是相反地设置有与容器上部件1一件式构成的保持器17,该保持器几乎延伸到容器下部件的区域中。

38.从图3b能看出,软管16被置入到保持器17中,保持器向外穿过容器上部件1的容器壁,并且在该区域中形成冷却回路的联接管口6,或者以合适的方式与联接管口6连接。此外,从图3a和图3b能看出,软管16延伸直到容器下部件2的区域中的挡板15附近,更确切地说(与根据图2a至图2c的实施方式一样)延伸直到容器下部件2或补偿容器的底端附近。

39.图3c再次在联接管口6的区域中示出了软管16的局部立体剖视图,在该区域中,补偿容器与冷却回路或该冷却回路的管路相连。在这种情况下,软管16也由可弹性变形的塑料材料制成。容器上部件1和容器下部件2也主要由相应的塑料材料制成,保持器11和17也是如此。因此在这种情况下,软管16也被构造为独立于容器上部件1的结构单元,并被保持在该容器上部件的内侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1