高效轴向磁场直流永磁无刷电机和驱动器电路的制作方法

本发明涉及直流永磁无刷电机和其驱动器电路。

背景技术

0、

背景技术:

1、无刷电机由电机主体和驱动器电路组成,是一种典型的机电一体化产品。

2、大量的无刷电机是采用径向磁场的方式,也就是定子和转子的磁力线与转子转轴相垂直,在制造上定子是采用将硅钢片进行按要求冲片后叠片成型再压入电机壳体的方式,定子冲片后冲出的中间部分视为废料(也有另外再想法利用),造成极大浪费。

3、在传统的无刷电机中,主要采用绕组线圈跨电枢齿的绕制方式,如三相绕组的无刷电机大部分是按跨过二个电枢齿绕制的,为了提高输出功率和绕组线圈利用率几乎都是延用三相交流电机的星型接法和三角接法,其每次通电都至少流过二相线圈,但因这二相线圈安装的物理位置的不同,当二组线圈同时通电驱动时在各个电枢齿产生的磁性往往都是按“南南无北北无南南无”的磁极分布,这之中的“无”实际上是在这一时刻一组绕组在该电枢齿产生南极,而同时另一组绕组在该电枢齿产生北极相互抵消所致,该部分电能实际上是浪费了,使得效能下降,对此,我称之为电损(电能损失);对于电枢齿间的磁力泄露产生的磁损(磁能损失)也要有足够重视。

4、由上述可以看到,为提高原材料的利用率和提高无刷电机的效率和性能就必须对电机的制造方式和定子绕组的绕制以及驱动进行改进,减少电损以及磁损从而提高驱动效率以实现最佳的动力输出,而本发明的高效轴向磁场直流永磁无刷电机也将改变电机的制造方式,导磁体材料构成的定子将抛弃原有的传统硅钢片冲片后叠片的方式,可以改为导磁性材料压铸成型后嵌入绕组线圈的方式,使电机制造简单化并减少原材料消耗,并减少铁损。

技术实现思路

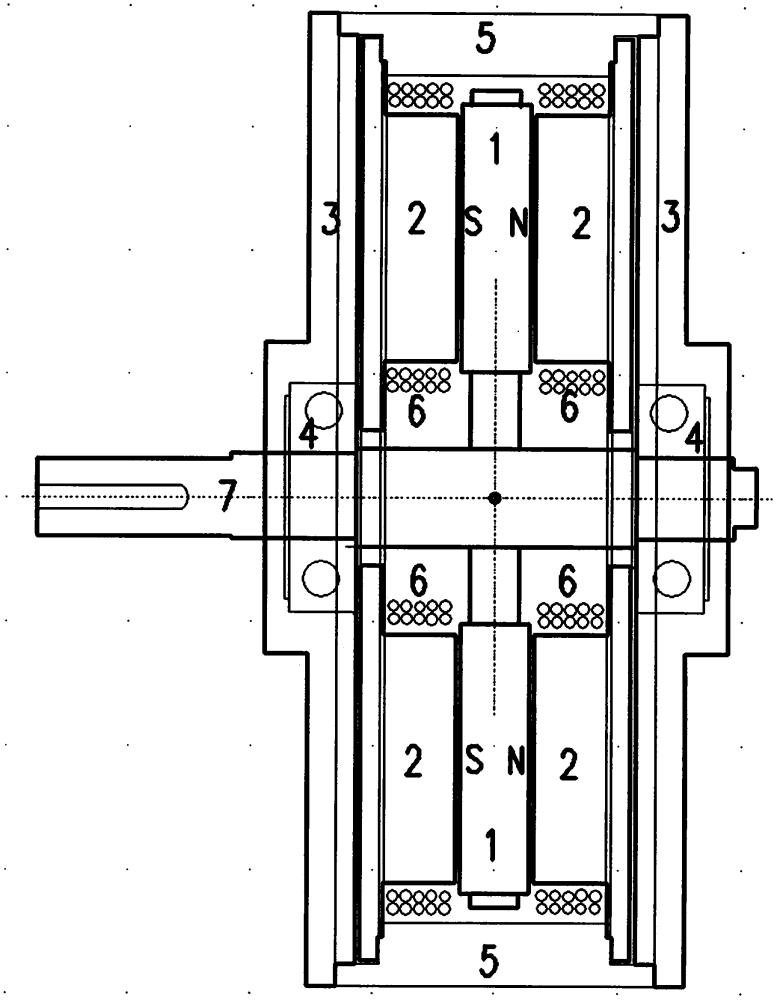

1、在本发明的高效轴向磁场直流永磁无刷电机中,采用的是定子和转子的磁力线与转子转轴相平行的方式,转子上永磁体安装的平面与转子转轴相垂直,具有电机机体很薄同时又有低转速大转矩的特点,在制造方式上将改变现有电机定子和转子采用冲片后叠片的方式(该方式很浪费硅钢片材料),使材料利用率得以提高并满足相应场合的使用。无刷电机绕组的定子由导磁体材料构成,其上的定子线圈的绕制方式可以按集中方式在单个电枢齿的相邻二个电枢槽间绕制,也可以有按分布方式相隔一定数量的电枢齿齿槽绕制,并可以实现驱动相数的最大化,如对于集中方式绕制的高效轴向磁场直流永磁无刷电机可以进行全相驱动,使绕组线圈利用率达到最大化,并且对转子的每一个南极和北极都也同时进行驱动,增大了转矩,驱动功率和提高了绕组线圈利用率,故命名为高效轴向磁场直流永磁无刷电机和驱动器电路。

2、本发明的高效轴向磁场直流永磁无刷电机对含有永磁体的转子的驱动方式是在无电能损耗情况下对定子线圈进行通电驱动,产生磁力线与电机轴相平行的轴向磁场对与同样为磁力线与电机轴轴向平行的转子磁场相互作用,在排斥力和吸引力作用下驱动电机转子旋转。对于三相高效轴向磁场直流永磁无刷电机而言在每一个驱动状状态都给二相线圈通电(对于跨一个电枢齿的分布式绕制方式),驱动转子转动一个齿位,在下一个驱动状态也是二相线圈通电(但通电方向与前一次不同),驱动转子又转动一个齿位,如此往复,从而构成转子的旋转,并且每次驱动都驱动转子上的全部南极和北极,每一个驱动周期有二倍与相数的驱动状态数。

3、本发明的高效轴向磁场直流永磁无刷电机的驱动器电路由可调占空比的控制转速的pwm脉宽调制器,微控制器mcu来加以实现,以及带动各相绕组线圈的h桥式功率驱动器(一般是大功率mos管或者复合全控型电压驱动式功率半导体器件igbt模块,亦可以由与igbt类似的功率器件)构成。

技术特征:

1.高效轴向磁场直流永磁无刷电机和驱动器电路,包括电机和驱动器电路,其特征是:高效轴向磁场直流永磁无刷电机定子平面与电机轴相垂直,导磁体材料构成的定子上构造有用于绕制定子线圈的电枢齿,电枢齿构成的平面也与电机轴相垂直,电枢齿之间有用于绕制定子绕组的电枢槽,定子上同一相定子绕组的相邻二个线圈绕向相反,通电驱动时产生轴向磁场;转子上永磁体的安装平面也与电机轴相垂直,其磁力线按轴向分布,永磁体的磁极南极北极相间排列,驱动时转子上每一个南极和北极都同时被定子线圈产生的磁场的排斥力和吸引力进行驱动;各相定子绕组二端分别接于不同的h桥式功率驱动器上进行驱动,驱动电流的方向由h桥式功率驱动器的驱动状态确定,每次驱动时对各相绕组通电并使含有永磁体的转子逐次转过单个电枢齿位置,以逐齿转动方式驱动含有永磁体的转子旋转。

2.根据权利要求1所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:高效轴向磁场直流永磁无刷电机的永磁体转子的磁极数量与定子绕组相数和定子电枢槽数的关系是:定子电枢槽数等于永磁体转子南北磁极之和的数量乘以定子绕组相数,相数大于等于2。

3.根据权利要求1所述的高效轴向磁场直流永磁无刷电机,其特征是:导磁体材料构成的定子电枢齿上同一相绕组的相邻两个线圈绕向相反,每个线圈绕制时最大可包含的电枢齿数量为相数减一,各相绕组的起始端和终止端都分别相接于各自的h桥式功率驱动器上。

4.根据权利要求1所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:转子上永磁体的安装平面与电机轴相垂直,磁力线按轴向分布,永磁体的磁极南极北极相间排列。

5.根据权利要求1所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:各相绕组功率驱动器的器件由二组串联的复合全控型电压驱动式功率半导体器件igbt组成的左臂和另外二组串联的复合全控型电压驱动式功率半导体器件igbt组成的右臂所构成的h桥式功率驱动器组成,定子上各相绕组的起始端和终止端都接于各自的h桥式功率驱动器左臂和右臂的中点上,每组h桥式功率驱动器的左臂和右臂的上下部控制端都分别由4个不同的信号控制,h桥式功率驱动器的器件亦可以由与igbt类似的功率器件组成,在小功率应用时可以采用mos场效应管。

6.根据权利要求1所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:电机转子转动速度由脉冲宽度调制信号调节。

7.根据权利要求1和权利要求5所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:高效轴向磁场直流永磁无刷电机转动时其驱动器电路在每一时刻同时驱动与所驱动的相数相同的h桥式功率驱动器件的上臂和经各绕组线圈后的另外的与所驱动的相数相同的h桥式功率驱动器件的下臂导通工作,每一个驱动周期其驱动状态为2倍于定子绕组相数。

8.根据权利要求1和权利要求5所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:对于n相定子绕组,在一个定子绕组当前驱动电流方向与前个驱动状态电流驱动方向相反时,下一次电流驱动方向换向出现在下面与定子绕组相数相同的第n个驱动状态上,相数n大于等于2;当三相定子绕组的一相在当前驱动电流方向与前个驱动状态电流驱动方向相反,该相定子绕组下一次电流驱动方向换向出现在后面第三个驱动状态。

9.根据权利要求1和权利要求5所述的高效轴向磁场直流永磁无刷电机和驱动器电路,其特征是:为避免电能损耗,定子绕组最大可同时驱动相数等于定子绕组相数减去定子绕组线圈绕制时的跨电枢槽槽数,当定子绕组相数是三相,定子绕组线圈绕制时的跨电枢槽槽数是一槽时,定子绕组最大驱动相数是二相;当定子绕组相数是六相,定子绕组线圈绕制时的跨电枢槽槽数是二槽时,定子绕组最大驱动相数是四相。

技术总结

本发明提供高效轴向磁场直流永磁无刷电机和驱动器电路,与径向磁场电机不同,其电机的定子和转子构成的平面与电机轴相垂直,定子和转子产生的磁力线与电机轴相平行,其驱动电路在每次驱动时可以给多相绕组同时通电驱动,在提高电机功率的同时又避免了传统的星型或者三角形接法的无刷电机中有一定数量的电枢齿受到在一相绕组产生南极的同时又被另一相绕组产生北极从而产生电能损耗使效率降低的弊端。在每次驱动时都对含有永磁体的磁性转子的全部南北极都进行驱动从而使得转子的转矩和功率增加,实现了高的电能驱动效率和高的功率密度。在新能源汽车和无人机等讲究能效和功率的地方有广泛的应用前景。

技术研发人员:彭宇科,彭玉婷,彭明

受保护的技术使用者:彭宇科

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!