基于动态权重因子的SMPMSM驱动系统直接速度复合控制方法

基于动态权重因子的smpmsm驱动系统直接速度复合控制方法

技术领域

1.本发明涉及smpmsm驱动系统控制技术领域,是一种基于动态权重因子的smpmsm驱动系统直接速度复合控制方法。

背景技术:

2.面装式永磁同步电动机(surface mounted pmsm,smpmsm)具有功率密度和效率较高、易维护等优点,在智能制造、伺服系统和家用电器等行业中大规模应用,是实现机电控制和能量转换的重要设备。smpmsm驱动系统多采用磁场定向控制,磁场定向控制的smpmsm驱动系统不仅享有良好的动稳态控制性能,而且拥有逆变器开关频率固定等优点。基于转子磁场定向的转速控制的smpmsm驱动系统,利用smpmsm的机电时间常数大于其电气时间常数的特点,对smpmsm驱动系统的转速外环和电流内环控制器实施独立设计。在转速控制为外环,电流/转矩控制为内环的级联双闭环控制结构中,速度外环控制器生成电流/转矩指令,电流/转矩内环控制器生成逆变器指令电压,再藉由逆变器调制生成逆变器功率开关管通、断信号,控制smpmsm的实时运行。

3.级联控制结构物理概念清晰,容易实现,通常采用比例积分(proportional integral,pi)控制器对速度和电流分别进行控制。然而,smpmsm驱动系统是多变量强耦合的非线性不确定系统,线性pi控制很难快速抑制或消除smpmsm驱动系统中存在的参数不确定、未建模动态和未知扰动等干扰,不仅降低了smpmsm驱动系统控制性能,甚至会危及系统的稳定运行。为了实现非线性不确定系统的控制,对系统的不确定性进行干扰估计,在控制律中采取措施对其消除或抑制,再采用非线性控制可以实现smpmsm驱动系统的高性能控制。smpmsm驱动系统的非线性控制方法主要有反馈线性化、自适应控制、模糊控制、滑模控制、模型预测控制(model predictive control,mpc)等。然而,级联控制结构有限的转速控制带宽,导致转速控制的smpmsm驱动系统控制性能欠佳,存在较大的转速超调和电流脉动。

4.为了提升pmsm驱动系统的控制性能,实现不同时间尺度的电机转速和电流同时控制的无级联控制应运而生。基于有限控制集(finite control set,fcs)实现的无级联控制是系统最优控制解的近似求解,系统存在较大的电流脉动、转矩和速度波动。基于连续控制集(continuous control set,ccs)实现的无级联控制通常使用多步预测控制算法,以兼顾更多系统动态,减小转速波动,但多步预测控制算法复杂,阻碍了该控制方法的实际应用。

5.此外,smpmsm驱动系统是多变量强耦合的非线性系统,单一控制方法难以有效应对复杂多变的系统运行工况,选择和融合性能互补的控制方法,发挥它们在不同工况下的控制优势,是提高smpmsm驱动系统整体性能的有效途径。将系统运行状态分为暂态和动态,使用开关函数协调模糊控制器和pi控制器,暂态时模糊控制器占优,稳态时pi控制器占优。融合多种控制方法的复合控制,能够适应复杂的运行工况,不仅提高了系统动态性能,而且降低了电机转矩脉动。复合控制器的设计关键在于合理选择动稳态切换函数,而模糊控制规则复杂,依赖人工经验,而且隶属函数难以选择。

技术实现要素:

6.本发明的目的在于提供一种能够藉由系统运行状态的自动感知,自适应调整滑模控制律和积分滑模控制律两种不同控制律优先级及其所占比重,发挥不同控制律的技术优势,实现smpmsm驱动系统不同运行工况下动态和稳态的平滑过渡,使系统享有全面提升的动稳态控制性能及强鲁棒性的技术优势的基于动态权重因子的smpmsm驱动系统直接速度复合控制方法。

7.为实现上述目的,本发明采用了以下技术方案:一种基于动态权重因子的smpmsm驱动系统直接速度复合控制方法,该方法包括下列顺序的步骤:

8.(1)建立转速控制的smpmsm驱动系统超局部模型;

9.(2)基于smpmsm驱动系统超局部模型,推导其直接速度控制的滑模控制律和积分滑模控制律;

10.(3)设计动态权重因子,实现滑模控制律和积分滑模控制律的融合,生成smpmsm驱动系统的直接速度复合控制律;

11.(4)进行电压和电流约束处理。

12.所述步骤(1)具体是指:根据smpmsm驱动系统的动态方程:

[0013][0014]

其中,ωr为smpmsm的电角速度,ωr=n

p

ω,n

p

为极对数,ω为实测的smpmsm转子机械角速度;ψf为转子永磁体的磁链;rs为三相定子绕组电阻;ls为定子同步电感;分别表示满足电压和电流约束的逆变器d轴、q轴最优指令电压;id和iq分别表示实测定子电流经坐标变换后获得的d轴、q轴定子电流;j、b分别为系统的转动惯量、粘滞系数;v

d,par

、v

q,par

分别表示电机参数不确定性所产生的定子d轴、q轴的扰动电压;v

d,dead

、v

q,dead

分别表示逆变器非线性所产生的定子d轴、q轴的扰动电压;d

ω

为smpmsm驱动系统中机械部分的参数不确定性和未知扰动;te为smpmsm的电磁转矩;t

l

为负载转矩;

[0015]

为对v

d,par

、v

q,par

、v

d,dead

、v

q,dead

和d

ω

进行估计,使用fd、fq和f

ω

,表示系统动态方程中的已知和未知部分,并分别写为:

[0016][0017]

据此建立smpmsm驱动系统超局部模型,其表示为:

[0018][0019]

式中,αs、α

ω

为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据电机标称参数设为1/ls;

[0020]

使用微分代数法对fd、fq和f

ω

进行估计,以表示其估计值,其表达式为:

[0021][0022]

式中:分别表示满足电压和电流约束的t时刻的逆变器d轴、q轴最优指令电压;t为时间变量;tf为时间窗口,设为10个控制周期。

[0023]

在步骤(2)中,所述滑模控制律具体是指:

[0024]

定义滑模面为:

[0025][0026]

其中,c1为滑模面参数;e

ω

为转速误差,为转速误差,为smpmsm的转子电角速度指令值;

[0027]

基于smpmsm驱动系统超局部模型,令式(1)的微分为零,得到使系统状态维持在滑模面上的等同控制为:

[0028][0029]

其中,α

ω

为iq的比例系数,u

eq1

为滑模控制的等同控制部分;

[0030]

其次,为将系统从任意状态快速切换到滑模面上,选择切换控制为:

[0031][0032]

其中,ts为控制周期;u

sw1

的为滑模控制的切换控制部分;

[0033]

根据smpmsm驱动系统的超局部模型和所定义的滑模面,得到滑模控制律为:

[0034][0035]

在步骤(2)中,所述积分滑模控制律具体是指:

[0036]

定义积分滑模面为:

[0037][0038]

其中,c2为积分滑模面中积分项的系数;c1为滑模面参数;α

ω

为根据smpmsm标称参数选定的系数;e

ω

为转速误差,为转速误差,为smpmsm的转子电角速度指令值;iq表示实测的定子电流经坐标变换后获得的q轴定子电流;

[0039]

根据smpmsm驱动系统的超局部模型和所定义的积分滑模面,经推导获得使系统状态维持在积分滑模面上的等同控制部分,从系统任意状态快速切换至积分滑模面上的切换控制部分,分别表示为:

[0040][0041][0042]

其中,ts为控制周期;αs、α

ω

为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据标称参数设为1/ls;

[0043]

根据smpmsm驱动系统的超局部模型和所定义的积分滑模面获得的控制律为:

[0044][0045]

所述步骤(3)具体是指:

[0046]

设置动态权重因子β,且β∈[0,1],再基于滑模控制律和积分滑模控制律,经由复合控制生成逆变器q轴指令电压,则有:

[0047][0048]

式中,αs、α

ω

为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据标称参数设为1/ls,ts为控制周期;c2为积分滑模面中积分项的系数;c1为滑模面参数;iq表示实测的定子电流经坐标变换获得的q轴定子电流;和分别为fq、f

ω

的估计值;e

ω

为转速误差,为转速误差,为smpmsm的转子电角速度指令值;为直接速度复合控制生成的逆变器q轴指令电压。

[0049]

所述步骤(4)具体是指:

[0050]

smpmsm驱动系统运行时,需同时满足电机最大电流约束以及逆变器最大输出电压约束,为此,首先计算满足最大电流约束的逆变器q轴指令电压,则有:

[0051][0052]

其中,i

max

为smpmsm安全工作运行允许的最大定子电流,sign(g)为符号函数;αs为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据标称参数设为1/ls;ts为控制周期;iq表示实测的定子电流经坐标变换获得的q轴定子电流;u

qlim

为满足最大电流约束的逆变器q轴指令电压;当smpmsm驱动系统采用id=0控制,使其运行在最大转矩电流比模式,根据无差拍预测控制,并考虑到控制延时,生成逆变器d轴指令电压,其表达式为:

[0053][0054]

满足电流约束的逆变器指令电压为:

[0055][0056]

其中,min(g)为最小值函数;为直接速度复合控制生成的逆变器q轴指令电压;为满足电流约束条件的逆变器q轴指令电压;

[0057]

其次,进一步进行电压约束处理,首先定义θn为逆变器指令电压的相位角,表示为:

[0058][0059]

为充分利用逆变器的直流母线电压,得到逆变器六边形电压向量边界方程li(i=1,2,

…

,6)为:

[0060]

li:h

dn

ud+h

qn

uq+h

cn

=0

ꢀꢀꢀꢀꢀ

(12)

[0061]

其中,其中,u

dc

为逆变器直流母线电压;扇区号n根据θn所在的扇区确定;h

dn

、h

qn

分别为边界方程d轴和q轴电压系数,h

cn

为边界方程的常数项;

[0062]

定义代价函数为:

[0063][0064]

其中,分别表示满足电压和电流约束的逆变器d、q轴最优指令电压;

[0065]

然后,构造拉格朗日函数为:

[0066][0067]

其中,λ为拉格朗日乘子;

[0068]

根据和求取极值,采用最优化方法获得同时满足电流和电压双重约束条件下的逆变器最优指令电压为:

[0069][0070]

基于速度误差设计动态权重因子β,实现对系统运行状态的感知,其表达式为:

[0071][0072]

其中,e

ω

为速度误差,δ为设计参数;

[0073]

当积分滑模控制律在直接速度复合控制律中占比90%时,确定参数δ,其计算公式为:

[0074][0075]

其中,δ为根据速度稳态性能要求所确定出的最大速度波动范围。

[0076]

由上述技术方案可知,本发明的有益效果为:第一,本发明基于smpmsm驱动系统的超局部模型,推导出直接速度控制的滑模控制律和积分滑模控制律,不仅能够使系统状态快速进入滑模面,而且能够有效抑制滑模抖振;第二,借由动态权重因子的创新设计,将两种控制律相融合,生成了直接速度控制的复合控制律,通过感知系统运行状态,自动确定滑模控制和积分滑模控制的优先级且分配不同控制律的权重,实现系统不同运行工况下动态和稳态的平滑过渡,使系统享有良好的动稳态控制性能及强鲁棒性的技术优势;第三,设计李雅普诺夫函数证明系统稳定性,且给出了关键控制参数的确定依据,确保所提出的直接速度复合控制不仅能够在满足系统电压和电流约束条件下的安全稳定运行,而且提高了逆变器直流母线电压利用率。

附图说明

[0077]

图1为状态转换示意图;

[0078]

图2为逆变器六边形电压矢量及边界方程的示意图;

[0079]

图3为约束处理流程图;

[0080]

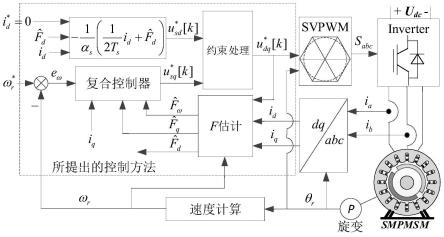

图4为本发明的整体控制结构示意图;

[0081]

图5不同控制下的稳态转速和电流及a相电流thd示意图;

[0082]

图6转速指令阶跃时的转速和电流动态示意图;

[0083]

图7额定转速下突然卸载时的转速和电流动态示意图。

具体实施方式

[0084]

如图4所示,一种基于动态权重的smpmsm驱动系统直接速度复合控制方法,该方法包括下列顺序的步骤:

[0085]

(1)建立转速控制的smpmsm驱动系统超局部模型;

[0086]

(2)基于smpmsm驱动系统超局部模型,推导其直接速度控制的滑模控制律和积分滑模控制律;

[0087]

(3)设计动态权重因子,实现滑模控制律和积分滑模控制律的融合,生成smpmsm驱动系统的直接速度复合控制律;

[0088]

(4)进行电压和电流约束处理。

[0089]

所述步骤(1)具体是指:根据smpmsm驱动系统的动态方程:

[0090][0091]

其中,ωr为smpmsm的电角速度,ωr=n

p

ω,n

p

为极对数,ω为实测的smpmsm转子机械角速度;ψf为转子永磁体的磁链;rs为三相定子绕组电阻;ls为定子同步电感;分别表示满足电压和电流约束的逆变器d轴、q轴最优指令电压;id和iq分别表示实测定子电流经坐标变换后获得的d轴、q轴定子电流;j、b分别为系统的转动惯量、粘滞系数;v

d,par

、v

q,par

分别表示电机参数不确定性所产生的定子d轴、q轴的扰动电压;v

d,dead

、v

q,dead

分别表示逆变器非线性所产生的定子d轴、q轴的扰动电压;d

ω

为smpmsm驱动系统中机械部分的参数不确定性和未知扰动;te为smpmsm的电磁转矩;t

l

为负载转矩;

[0092]

为对v

d,par

、v

q,par

、v

d,dead

、v

q,dead

和d

ω

进行估计,使用fd、fq和f

ω

,表示系统动态方程中的已知和未知部分,并分别写为:

[0093][0094]

据此建立smpmsm驱动系统超局部模型,其表示为:

[0095][0096]

式中,αs、α

ω

分别为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据电机标称参数设为1/ls;

[0097]

使用微分代数法对fd、fq和f

ω

进行估计,以表示其估计值,其表达式为:

[0098][0099]

式中:分别表示满足电压和电流约束的t时刻的逆变器d轴、q轴最优指令电压;t为时间变量;tf为时间窗口,设为10个控制周期。

[0100]

在步骤(2)中,所述滑模控制律具体是指:

[0101]

定义滑模面为:

[0102][0103]

其中,c1为滑模面参数;e

ω

为转速误差,为转速误差,为smpmsm的转子电角速度指令值;

[0104]

基于smpmsm驱动系统超局部模型,令式(1)的微分为零,得到使系统状态维持在滑模面上的等同控制为:

[0105][0106]

其中,α

ω

为iq的比例系数,u

eq1

为滑模控制的等同控制部分;

[0107]

其次,为将系统从任意状态快速切换到滑模面上,选择切换控制为:

[0108][0109]

其中,ts为控制周期;u

sw1

的为滑模控制的切换控制部分;

[0110]

根据smpmsm驱动系统的超局部模型和所定义的滑模面,得到滑模控制律为:

[0111][0112]

在步骤(2)中,所述积分滑模控制律具体是指:

[0113]

定义积分滑模面为:

[0114][0115]

其中,c2为积分滑模面中积分项的系数;c1为滑模面参数;α

ω

为根据smpmsm标称参数选定的系数;e

ω

为转速误差,为转速误差,为smpmsm的转子电角速度指令值;iq表示实测的定子电流经坐标变换后获得的q轴定子电流;

[0116]

根据smpmsm驱动系统的超局部模型和所定义的积分滑模面,经推导获得使系统状态维持在积分滑模面上的等同控制部分,从系统任意状态快速切换至积分滑模面上的切换控制部分,分别表示为:

[0117][0118]

[0119]

其中,ts为控制周期;αs、α

ω

为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据标称参数设为1/ls;

[0120]

根据smpmsm驱动系统的超局部模型和所定义的积分滑模面获得的控制律为:

[0121][0122]

其中,为fq的估计值。

[0123]

所述步骤(3)具体是指:

[0124]

设置动态权重因子β,且β∈[0,1],再基于滑模控制律和积分滑模控制律,经由复合控制生成逆变器q轴指令电压,则有:

[0125][0126]

式中,αs、α

ω

为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据标称参数设为1/ls,ts为控制周期;c2为积分滑模面中积分项的系数;c1为滑模面参数;iq表示实测的定子电流经坐标变换获得的q轴定子电流;和分别为fq、f

ω

的估计值;e

ω

为转速误差,为转速误差,为smpmsm的转子电角速度指令值;为直接速度复合控制生成的逆变器q轴指令电压。

[0127]

所述步骤(4)具体是指:

[0128]

smpmsm驱动系统运行时,需同时满足电机最大电流约束以及逆变器最大输出电压约束,为此,首先计算满足最大电流约束的逆变器q轴指令电压,则有:

[0129][0130]

其中,i

max

为smpmsm安全工作运行允许的最大定子电流,sign(g)为符号函数;αs为根据smpmsm标称参数选定的比例系数,对于smpmsm驱动系统,αs根据标称参数设为1/ls;ts为控制周期;iq表示实测的定子电流经坐标变换获得的q轴定子电流;u

qlim

为满足最大电流约束的逆变器q轴指令电压;当smpmsm驱动系统采用id=0控制,使其运行在最大转矩电流比模式,根据无差拍预测控制,并考虑到控制延时,生成逆变器d轴指令电压,其表达式为:

[0131][0132]

满足电流约束的逆变器指令电压为:

[0133][0134]

其中,min(g)为最小值函数;为直接速度复合控制生成的逆变器q轴指令电压;为满足电流约束条件的逆变器q轴指令电压;

[0135]

其次,进一步进行电压约束处理,首先定义θn为逆变器指令电压的相位角,表示为:

[0136][0137]

为充分利用逆变器的直流母线电压,得到逆变器六边形电压向量边界方程li(i=1,2,...,6)为:

[0138]

li:h

dn

ud+h

qn

uq+h

cn

=0

ꢀꢀꢀꢀ

(12)

[0139]

其中,其中,u

dc

为逆变器直流母线电压;扇区号n根据θn所在的扇区确定;h

dn

、h

qn

分别为边界方程d轴和q轴电压系数,h

cn

为边界方程的常数项;

[0140]

定义代价函数为:

[0141][0142]

其中,分别表示满足电压和电流约束的逆变器d、q轴最优指令电压;

[0143]

然后,构造拉格朗日函数为:

[0144][0145]

其中,λ为拉格朗日乘子;

[0146]

根据和求取极值,采用最优化方法获得同时满足电流和电压双重约束条件下的逆变器最优指令电压为:

[0147][0148]

基于速度误差设计动态权重因子β,实现对系统运行状态的感知,其表达式为:

[0149][0150]

其中,e

ω

为速度误差,δ为设计参数;

[0151]

当积分滑模控制律在直接速度复合控制律中占比90%时,确定参数δ,其计算公式为:

[0152][0153]

其中,δ为根据速度稳态性能要求所确定出的最大速度波动范围。

[0154]

β的取值决定了系统控制律中不同控制律的占比。因此,基于速度误差进行动态权重因子的合理设计,可以感知系统运行状态,与系统运行工况自动匹配。当速度误差逐渐减小时,所设计的β能够自动感知出系统由动态向稳态的运行,且β在[0,1]内自适应趋于1,当系统受到外部扰动或者速度参考值变化导致速度误差加大时,β能够感知系统运行状态自动切换至动态运行,(1-β)0在[0,1]内趋于1,如图1所示。

[0155]

如图2所示,以dq旋转坐标系为参考,满足电流约束条件的逆变器指令电压与αβ静止坐标系的α轴夹角为θ。电压矢量六边形的边界直线l

1-l6的线性方程可以使用矢量角θ

构造,如式(12)所示。

[0156]

为了确保所生成的逆变器指令电压满足电压和电流约束,所提出的复合控制首先根据系统超局部模型预测定子电流,然后判断定子电流是否超限,若定子电流超限,则根据式(10)得到满足电流约束的逆变器指令电压,随后,再判断逆变器指令电压是否在逆变器的电压六边形范围内,如果超出电压六边形范围,则计算出同时满足电压和电流约束的最优控制电压,其约束处理流程图如图3所示。

[0157]

如图4所示,约束处理为满足电流和电压约束的逆变器参考电压;为避免产生代数环,fd、fq和f

ω

估计模块的输入进行了一个控制周期的延迟处理;s

abc

是三相逆变器的开关驱动信号。

[0158]

c1过小时,电流过渡平滑,脉动小,但速度动态响应速度变慢,尤其在突加负载时,速度调整时间较长。c1过大时,速度上升时间有所减小,但速度超调和振荡随之增加,电流脉动加剧。因此,合理确定c1的取值对提高系统控制性能至关重要。c1计算公式可表示为:

[0159][0160]

其中,ω

sc

为带宽。

[0161]

在额定转速500rpm和额定负载转矩10n

·

m的实验条件下,所提出的控制律下的稳态转速和电流波形及相电流thd如图5所示。其中,其a相电流thd为4.3385%,电流较平滑,提升了电流的控制性能。

[0162]

转速跟踪能力和抗外部负载扰动是衡量控制系统鲁棒性能的重要指标。为验证系统的动态性能,结合实验平台的特性,进行空载条件下转速指令从0阶跃到额定转速和额定转速下突然卸去额定负载的实验,而所提出复合控制,转速超调较小。究其原因,所设计的动态权重因子集成自动感知系统运行状态,实现两种控制律优先级和占比的自适应调整于一体,由图6所示,使直接速度复合控制的smpmsm驱动系统拥有良好的控制性能。

[0163]

在额定转速下突卸载时的转速和电流动态如图7所示,从图7可以看出,突然卸载时,动态权重因子β迅速减小,实现两种控制律优先级和占比的自适应调整,实现了系统动态控制性能的提升。

[0164]

本发明首先建立smpmsm驱动系统超局部模型,分别设计滑模面和积分滑模面,推导直接速度控制的滑模控制律和积分滑模控制律。然后,创新设计出动态权重因子,且藉由所设计出的动态权重因子实现滑模控制律和积分滑模控制律的融合,生成smpmsm驱动系统的直接速度复合控制律。再根据电流约束和电压约束对所获得的逆变器指令电压予以修正,生成满足电压和电流约束的逆变器最优指令电压,在提高逆变器直流母线电压利用率的同时,控制smpmsm驱动系统的安全稳定运行。

[0165]

本发明充分利用逆变器直流母线电压,实现系统满足电压和电流约束条件下的安全稳定运行;能够实现smpmsm驱动系统不同运行工况下动态和稳态的平滑过渡,全面提升系统的动稳态控制性能及鲁棒性。

[0166]

综上所述,本发明证明了所设计的复合控制能够实现系统的稳定运行,给出了关键控制参数的确定依据,架构了满足电压和电流约束的直接速度复合控制的smpmsm驱动系统。系统实验研究证实了所提出的控制不依赖于smpmsm驱动系统的准确建模,而且能够藉由动态权重因子的创新设计,自动感知系统运行状态,自动确定滑模控制和积分滑模控制

优先级且分配不同控制律的比重,从而实现了系统不同运行工况下动态和稳态的自适应控制,而且享有良好的动稳态控制性能及强鲁棒性的技术优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1