一种船用集装箱电池设备及其方法与流程

1.本发明涉及一种船舶新能源装备,尤其是涉及一种船用集装箱电池设备及其方法。

背景技术:

2.为降低航运业碳排放量,并结合种种针对航运业节能减排出台的措施,航运业向低碳、零碳方向发展的路径已然明确,新能源船舶成为航运业节能减排最主要的方式之一。

3.随着锂电池直流组网动力推进系统的日益成熟,越来越多的内河船舶开始采用锂电池组作为船舶的动力源。但是,对于集装箱货轮等大型海运船舶而言,仅靠传统方式配置满足航行需求的固定数量锂电池组不仅成本高昂、维护更换流程复杂,同时会占用相当部分的船舱空间,此外采用该方式的大型新能源船舶中途靠岸过程时的充电时间十分漫长,严重影响了新能源船舶的推广。为了攻克这一难题,换电式新能源电池动力船舶逐渐成为研究重点。

4.在专利zl202120314488.0中,提出了一种适用于船舶换电的飞翼式电池集装箱,其通过液冷与消防相结合的方式解决了应用于船舶的集装箱电池的安全维护问题,但是,对于集装箱电池系统的系统构成以及系统的信息传输与控制方法等均没有提及。在发明申请cn202110394147.3中,提出了一种集装箱式动力电池单元的使用、充电和维护的方法,阐述了对动力电池的安全保护与运维措施,但是对于动力电池单元与船舶电网的连接、动力电池自身故障的分析评判均未能进行说明,且当动力电池故障后必须转移至岸上进行维护,缺少相应的即使应对措施。在专利zl202120746197.9中提出了一种船用集装箱电池系统与船舶连接的系统构架,但是其与传统直流组网系统没有实质的区别,通过为每个集装箱电池系统中的动力电池配置单独的dc/dc功率模块来控制电池的充放电,虽然满足了集装箱电池系统与船舶的连接,但是该方案是对现有连接方法的刻板应用,且该方法下的变频系统造价高昂,不适合新能源船舶的推广。

技术实现要素:

5.发明目的:针对上述问题,本发明的目的是提供一种船用集装箱电池设备,在满足船舶航行动力需求的同时,实现智能控制,提高安全性能,控制成本。并提供了其安全运行供电控制及运作方法。

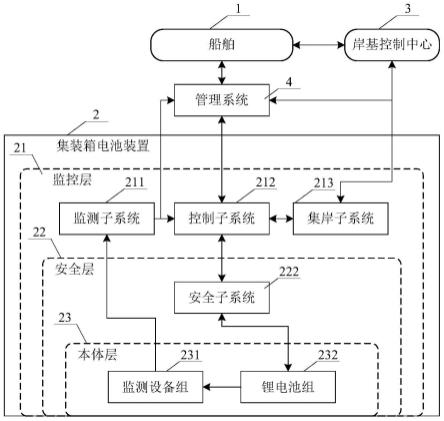

6.技术方案:一种船用集装箱电池设备,包括信号两两互连的船舶、岸基控制中心、管理系统,还包括安装于船舶上的至少两个集装箱电池装置,集装箱电池装置划分为两个相互独立的供电系统,每个供电系统至少包括一个集装箱电池装置;集装箱电池装置通过船舶上的变频系统分别与船舶上的日用系统、推进系统电信号连接;

7.集装箱电池装置分为监控层、安全层、本体层三层架构,监控层包括控制子系统以及分别与其信号连接的监测子系统、集岸子系统,安全层包括安全子系统,本体层包括锂电池组、监测设备组,锂电池组相互独立设有两组,且每个锂电池组上设有一个监测设备组,

监测设备组与监测子系统信号连接,锂电池组与安全子系统信号连接,安全子系统与控制子系统信号连接,控制子系统、监测子系统分别与管理系统信号连接,集岸子系统与岸基控制中心信号互通。

8.岸基控制中心用于集装箱电池装置的运行状态管控,启动安全子系统处理异常事件;管理系统用于集装箱电池装置的正常运行管理,设有电池组运行、电池组消防安全、电池组温控和集装箱电池装置与船舶插拔连接等管理功能;所述的电池组运行管理功能,包括电池状态管理bms和电池能量管理ems。

9.管理系统包括bms、ems,类似于人机交互媒介,其中为现有常用系统。

10.进一步的,集装箱电池装置包括集装箱,集装箱通过固定底座安装于甲板上,集装箱内设有电池组件、消防组件、总控组件、温控组件、隔震组件,电池组件设置于集装箱中心并通过隔震组件安装于集装箱内底面上,温控组件安装于电池组件一侧,消防组件、总控组件分别安装于电池组件的另一侧,集装箱外部、在消防组件、总控组件的下方设有自动插拔组件,自动插拔组件安装于甲板上并于总控组件插接。

11.进一步的,消防组件、温控组件、隔震组件三者构成安全子系统,监测子系统、控制子系统、集岸子系统分别设置于总控组件中,总控组件中还设有与电池组件连通的插座,插座与自动插拔组件插接,锂电池组、监测设备组设置于电池组件中,电池组件还包括多个呈矩阵型间隔分布的电池架,电池架安装于集装箱内,锂电池组安装于电池架上,相邻两个电池架之间、电池架与温控组件之间以及电池架与消防组件、总控组件之间均设有防火门。

12.最佳的,集装箱电池装置还包括感知组件,感知组件包括所述多个监测设备组以及用于集装箱与船舶安装的监测定位组;

13.监测设备组包括安装于锂电池组上且用于检测锂电池组充放电电流、电压、温度、荷电状态soc、性能状态soh各项参数的多种传感器;

14.监测定位组包括视觉识别传感器、反射传感器、接触传感器,固定底座上表面的中心处安装有视觉识别传感器,其四个边角处均设置有一个反射传感器和一个接触传感器,集装箱底部的四个顶角处分别对应设有一个传感信号反射件。

15.进一步的,变频系统包括直流母线和日用母线,直流母线设有两段,每段直流母线分别通过一个二极管与日用母线连通,二极管的负极指向日用母线,日用母线上设有母联开关和母联熔断器,供电系统分别左舷和右舷两个供电系统,分别通过一个插拔断路器与对应的一段直流母线连接,且每段直流母线上分别安装有一个母线电压表,日用母线连接日用系统,推进系统包括船舶左、右舷上的主推进器,两个主推进器分别与对应的一段直流母线连接。

16.最佳的,变频系统还包括依次连接的两组主推熔断器、主推功率模块、主推断路器,分别连通两组主推进器与直流母线,其中,主推断路器与主推进器连接,主推熔断器与直流母线连接。

17.最佳的,变频系统还包括依次连接的日用熔断器、日用功率模块、正弦波滤波器,三者构成的日用系统通电线路至少并联有两组,日用系统包括隔离变压器、日用配电板、配电板开关、日用断路器,每组日用系统通电线路分别依次连接一个隔离变压器、日用断路器,日用断路器分别连通至日用配电板,日用配电板上设有配电板开关。

18.进一步的,推进系统还包括侧推进器,变频系统还包括依次连接的侧推熔断器、侧

推功率模块、侧推断路器,侧推熔断器与其中一段直流母线连接,侧推断路器与侧推进器连接。

19.进一步的,每个锂电池组内包括多个锂电池包,每个锂电池组分别依次连接一个直流熔断器、集电断路器,集电断路器接入变频系统。

20.一种上述的船用集装箱电池装置的供电控制方法,包括以下步骤:

21.步骤1:作业准备;当集装箱电池装置安装在船舶甲板上且与变频系统连接后,工作人员首先将控制左、右舷供电系统中的锂电池组的控制器按钮按下,使分属左、右舷的锂电池组各自完成机械互锁,连通集装箱电池装置与船舶之间的物理线路,同时使日用母线的母联开关闭合;

22.步骤2:确定需求;直流母线的ems统筹当前船舶所需负载,即日用系统、推进系统反馈的总功率需求,并向集装箱电池装置的管理系统中的bms发出需求信息;

23.步骤3:确定能源;bms接收需求信息后,根据当前各自锂电池组的soc情况,判定当前应该启动多少锂电池组向直流母线进行供能,且若当前的锂电池组soc《n%,则bms不再控制该锂电池组进行供能;其中n为锂电池组的设定工作最低阈值,根据锂电池组的实际情况一般设置为15~20;

24.步骤4:供能作业;当左右舷的锂电池组开始向直流母线供能后,ems根据左右舷推进系统的工作需求,分别由左右舷供电系统为其进行供能,满足船舶动力需求;同时位于两段直流母线上的电压表实时测量当前两段直流母线的电压,其中左舷直流母线电压记为vl,右舷直流母线电压记为vr;

25.步骤5:交替供能;考虑各个锂电池组在实际使用过程中的soc与soh的动态变化情况的不同,以及左右舷的锂电池组的实时放电深度不同,ems根据测量所得的左右舷直流母线电压vl和vr的数值大小,判断由左舷或者右舷供电系统为日用负载供能;

26.当vl≥vr时,即左舷供电系统输出电压高于右舷供电系统输出电压;此时连接左舷直流母线的二极管导通,连接右舷直流母线的二极管截止,左舷日用支路投入使用,此时左舷供电系统需要承担推进+日用负载,右舷供电系统仅需承担推进负载;

27.当vl《vr时,即右舷供电系统输出电压高于左舷供电系统输出电压;此时连接右舷直流母线的二极管导通,连接左舷直流母线的二极管截止,右舷日用支路投入使用,此时右舷供电系统需要承担推进+日用负载,左舷供电系统仅需承担推进负载。

28.一种上述的船用集装箱电池装置的安全控制方法,包括以下步骤:

29.步骤一:安全信息获取;监测设备组监测锂电池组中的各项参数,包括充放电电流、电压、电池温度、soc、soh信息,参数信号依次传递给监测子系统、管理系统;

30.步骤二:安全信息处理;监测子系统将监测所得的信息统一发送给控制子系统,控制子系统对这些信息进行评估,判断当前充放电电流、电压、电池温度、soc信息是否超过设定阈值;如果超过运行设定的工作范围,控制子系统则会将报警信息根据类别发送给管理系统中的各功能模块;任何锂电池组的异常信息通过管理系统中的bms得到反馈后,均首先将有异常信息的锂电池组切断供能,并通过安全子系统发出相应的警报与提示;

31.步骤三:信息处理结果反馈;控制子系统将信息反馈给集岸子系统,集岸子系统与岸基控制中心进行信息传输与反馈;

32.步骤四:安全管控;岸基控制中心根据以下安全状态信息,通过信息反馈,对集装

箱电池装置进行相应管控;

33.1)若锂电池组的电压u=0、电流i=0,即锂电池组的线路连接有问题,则管理系统的插拔管理功能模块首先自检线路连接是否正常,再通过管理系统的触控屏向工作人员反馈可能的错误来源;

34.2)若锂电池组的soc异常,即soc《n%,则在切断该锂电池组的供能后,通知工作人员手动将该锂电池组的物理连接开关断开,等待下一次停靠码头时进行更换;其中n为锂电池组的设定工作最低阈值,根据锂电池组的实际情况一般设置为15~20;

35.3)若锂电池组电压u》umax或电流i》imax,其中umax和imax分别为锂电池组设定的电压与电流最大许用值;在bms切断电池连接后,管理系统的温控管理功能模块直接接入监管,一旦bms切断连接后锂电池组的温度t仍然快速上升,则温控管理功能模块将直接通知安全子系统中的温控组件对相应区域内的锂电池组件进行降温,同时安全子系统中的消防组件进入准备状态,为可能发生的热失控与起火进行扑灭;

36.4)若锂电池组的温度t》tm1,其中tm1为锂电池组的一级警戒温度,即运行许可最高温度,此时安全子系统中的温控组件直接开始为相应区域内的锂电池组件进行降温,直至t≤tm1;若锂电池组件的温度t》tm2,其中tm2为锂电池组件的二级警戒温度,即热失控温度,此时bms首先断开该锂电池组件与集装箱电池装置的所有连接,同时安全子系统中的消防组件直接接入,对相应区域内的锂电池组件进行强制降温,防止热失控进一步恶化;

37.5)若监测子系统捕捉到集装箱电池装置内产生明火,或监测到某锂电池组件区域内的烟雾浓度超过设定阈值,或检测到可燃气体种类后,监测子系统直接将相关信息发送给管理系统,控制安全子系统中的消防功能模块根据实际火灾情况,依次使用七氟丙烷和水进行灭火。

38.一种上述的船用集装箱电池装置的运作方法,包括以下步骤:

39.步骤s1:集电吊运;集装箱电池装置初始安放在换电码头上,当全电池动力推进船舶进港后,首先将船舶上需要替换的集装箱电池装置更换至码头上,然后码头上的起吊装置将待更换集装箱电池装置的集装箱箱体,转运至船舶上空缺的固定底座ji的上方的坐标(xi,yi),其中i表示固定底座的序号,为正整数i=1,2,3,

…

n;

40.步骤s2:集电定位:

41.步骤s2-1:初步定位;由于船舶上集装箱电池装置的安放位置均是固定的,因此码头上的工作人员首先将集装箱的中心手动调整至空缺的固定底座ji的初始设定位置(xi,yi);

42.步骤s2-2:位置调整;将集装箱电池装置下降至与固定底座有一定高度,防止集装箱电池装置在吊装过程中因吊绳的摆动与固定底座发生碰撞;此时由于船舶在靠岸停泊期间的海浪的影响,初始设定位置(xi,yi)相较实际位置具有偏差且是在不断轻微波动的,当位于ji号固定底座中心的视觉识别传感器识别到集装箱底部的定位信息点后,计算出当前集装箱的中心(x0,y0)与(xi,yi)的坐标偏差值(

△

xi=x

i-x0,

△

yi=y

i-y0),通过集装箱电池装置的总控组件传输给工作人员,然后工作人员根据坐标差值再次轻微调整集装箱电池装置当前的位置;

43.步骤s2-3:箱体定位;完成位置调整后,并且等待被吊装的集装箱电池装置相对平稳后,工作人员控制集装箱电池装置缓慢下降,直至与固定底座ji垂直高度相差h时停下,

由现场的工作人员手动轻微转动集装箱,使得集装箱电池装置的箱体框架底部四角的传感反射件与固定底座上的四个反射传感器对齐,总控组件接收到四个角的信号且一一对应正确后,将下降信号发送给岸上的操作人员;

44.步骤s2-4:集装箱箱体安放;当集装箱电池装置箱体框架四个角定位完成后,工作人员控制吊机将集装箱电池装置缓缓放下,此时若固定底座ji中心的视觉识别传感器检测到集装箱的高度不再变化,则说明箱体在下降过程中卡住,工作人员需将集装箱吊起,然后再次重新放下,直至位于集装箱箱体底座四角的接触传感器开关均被触发,同时视觉识别传感器检测集装箱的高度不再变化,则表明集装箱安放完成;

45.步骤s3:集装箱电池装置连接:安放完成后,位于固定底座ji上的四个接触传感器的开关均被触发后,总控组件向船舶工作人员发出信号,工作人员启动固定在甲板上的自动插拔组件,伸缩装置动作将插头插入集装箱电池装置的总控组件中的插座中,将集装箱电池装置与船舶物理连接起来,此时总控组件再检测集装箱电池装置与船舶的连接线路是否正常,确保硬件与线路连接的正常;

46.步骤s4:集装箱电池装置运行;在总控组件的控制下,集装箱电池装置实现集装箱电池装置与船舶的连接与供能作业;同时,总控组件实时进行安全管控,评估当前集装箱电池装置的运行状态并将状态信息传输给岸基控制中心,并随时准备调动消防组件与温控组件保证集装箱电池装置的运行安全。

47.有益效果:与现有技术相比,本发明的优点是:

48.1、集装箱电池装置中的各锂电池组采用分组、互锁的连接方式,避免了某个集装箱电池装置需要断电维修或者更换时,整个供电系统不会出现断电情况,并且根据每个集装箱电池装置的使用情况,可在各个集装箱电池装置中进行无缝切换,保证了系统的冗余度。

49.2、采用二极管解列的方式管理集装箱电池装置中分属船舶左、右舷供电系统的供电逻辑,通过左、右舷供电系统分别为左、右舷推进系统供电的同时,轮流交替为船舶日用负载进行供电,被动实现了分属左、右舷供电系统的用电平衡,保证了各个集装箱电池装置锂电池组的用电深度的基本一致。

50.3、将集装箱电池装置划分为三层系统组成,分别为监控层、安全层和本体层,通过对各层系统中子系统组成的规划与信息传输的设置,保证了集装箱电池装置能够有效的应对各类型的故障,并根据故障程度做出相应的保护措施,确保了系统的正常运转。

51.4、提出了一种集装箱电池装置与岸基控制控制中心信息传输的控制方法,有效的解决了船舶在海洋航行过程中信息实时反馈的问题。通过将集装箱电池装置运行信息及时传输至岸上,便于岸上工作人员对集装箱电池装置进行实时的监控与反馈操作,保证集装箱电池装置在船舶航行过程中的安全。

52.5、通过对本发明提出的集装箱电池装置三层构架的应用,提出了一种具体的集装箱电池装置的具体系统结构组成,并对其各个组成子系统进行合理排布。通过设置防火门将集装箱电池装置各系统组成模块化隔离,形成相对独立的区间,确保集装箱电池装置在发生意外时的影响将至最低;此外还设置了包括七氟丙烷和水的双重消防系统、温控系统和隔震系统,确保集装箱电池装置在工作时的安全性。

53.6、通过设置在固定底座中心位置的视觉识别传感器、设置在固定底座四个角的反

射式传感器与接触式传感器协调控制,确保集装箱电池装置的框架可以顺利且准确的定位安装到船舶甲板上的固定底座里,保证集装箱电池装置在船舶运行过程中的稳定性。

54.7、通过设置独立的自动插拔系统,将集装箱电池装置与船舶之间的物理线路连接单独控制,不仅便于集装箱电池装置的安装与更换,也确保了集装箱电池装置在发生意外事故时,船舶上的工作人员可以自主将其与船舶电网断开,避免造成更大的影响。

附图说明

55.图1为本发明的系统组成图;

56.图2为本发明装置在船舶上位置布置示意图;

57.图3为本发明装置电池组拓扑图;

58.图4为本发明装置的组件组成与布置主视图;

59.图5是本发明装置的组件组成与布置俯视图;

60.图6是船舶甲板与固定底座的布置示意图;

61.图7是本发明的作业流程图;

62.图1-图7中:

63.1-船舶,2-集装箱电池装置,3-岸基控制中心,4-管理系统;

64.11-变频系统,111-插拔断路器,112-直流母线,113-二极管,114-日用母线,115-母联开关,116-母联熔断器,117-主推熔断器,118-主推功率模块,119-主推断路器;

65.120-日用熔断器,121-日用功率模块,122-正弦波滤波器,123-侧推熔断器,124-侧推功率模块,125-侧推断路器,126-母线电压表,127-母线绝缘监测,13-日用系统,131-隔离变压器,132-日用配电板,133-配电板开关,134-日用断路器,135-日用开关,136-岸电断路器;

66.14-推进系统,141-侧推进器,142-主推进器,15-岸电系统;

67.21-监控层,22-安全层,23-本体层,211-监测子系统,212-控制子系统,213-集岸子系统,214-电池架,215-防火门,216-视觉识别传感器,222-安全子系统,231-监测设备组,232-锂电池组,233-直流熔断器,234-集电断路器;

68.201-集装箱,202-电池组件,203-消防组件,204-总控组件,205-自动插拔组件,206-温控组件,207-隔震组件,208-固定底座,209-反射传感器,210-接触传感器。

具体实施方式

69.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

70.一种船用集装箱电池设备,如图1~3所示,包括船舶1、集装箱电池装置2、岸基控制中心3和管理系统4;船舶1、岸基控制中心3、管理系统4两两互连,船舶1艉部布置有变频系统11,集装箱电池装置2布置在船舶推进装置上方的甲板上,船舶1上至少安装有两个集装箱电池装置2,集装箱电池装置2划分为左舷和右舷两个供电系统,即每个供电系统至少包括一个集装箱电池装置2,根据不同船舶的负载与续航里程需求情况,每条船上通常需要配置若干数量的集装箱电池装置2,集装箱电池装置2直接与船舶上的变频系统11连接,为船舶的推进系统14以及日用系统13提供能源。

71.岸基控制中心3用于集装箱电池装置2的运行状态管控,启动安全子系统处理异常事件;管理系统4用于集装箱电池装置2的正常运行管理,设有电池组运行、电池组消防安全、电池组温控和集装箱电池装置2与船舶1插拔连接等管理功能;所述的电池组运行管理功能,包括电池组状态管理bms和电池能量管理ems。

72.集装箱电池装置2分为三个层级,分别为监控层21、安全层22和本体层23。其中本体层23包括有锂电池组232和用于检测锂电池组232健康状态的监测设备组231,每个集装箱电池装置2至少包括两个相互独立的锂电池组232,每个锂电池组232包括多个锂电池包,锂电池包的数量根据不同船舶所需要的动力大小,按照串联或并联的方式计算确定,安全层22包括用于保障锂电池组232作业安全的安全子系统222,监控层21包括控制子系统212以及分别与其信号连接的监测子系统211、集岸子系统213,锂电池组232相互独立设有多组,且每个锂电池组232上设有一个监测设备组231,监测设备组231与监测子系统211信号连接,锂电池组232与安全子系统222信号连接,安全子系222与控制子系统212信号连接,控制子系统212、监测子系统211分别与管理系统4信号连接,集岸子系统213与岸基控制中心3信号互通。监控层21的控制子系统212用以控制整个集装箱电池装置2中所有设备运行,监测子系统211用以检测评估集装箱电池装置2运转状态,集岸子系统213用于与岸基控制中心3传输集装箱电池装置2运行数据。

73.如图4~6所示,集装箱电池装置2包括集装箱201,集装箱201通过固定底座208安装于甲板上,集装箱201内设有电池组件202、消防组件203、总控组件204、温控组件206、隔震组件207,电池组件202设置于集装箱201中心并通过隔震组件207安装于集装箱201内底面上,温控组件206安装于电池组件202一侧,消防组件203、总控组件204分别安装于电池组件202的另一侧,集装箱201外部、在消防组件203、总控组件204的下方设有自动插拔组件205,自动插拔组件205安装于甲板上并于总控组件204插接。

74.消防组件203、温控组件206、隔震组件207三者构成安全子系统222,监测子系统211、控制子系统212、集岸子系统213分别设置于总控组件204中,总控组件204中还设有与电池组件202连通的插座,插座与自动插拔组件205插接,锂电池组232、监测设备组231设置于电池组件202中,电池组件202还包括多个呈矩阵型间隔分布的电池架214,电池架214安装于集装箱201内,每个电池架214上安装有一个锂电池组232,相邻两个电池架214之间、电池架214与温控组件206之间以及电池架214与消防组件203、总控组件204之间均设有防火门215。

75.集装箱201外设有用于集装箱201与船舶1安装的监测定位组,监测定位组和多个监测设备组231构成集装箱电池装置2的感知组件,监测设备组231包括安装于锂电池组232上且用于检测锂电池组232充放电电流、电压、温度、荷电状态soc、性能状态soh各项参数的多种传感器;监测设备组231即为一组运行状态监测感知组件,每个锂电池组232中,至少设置一组运行状态监测感知组件,锂电池组232包括多个锂电池包,每个锂电池组232分别依次连接一个直流熔断器233、集电断路器234,集电断路器234接入变频系统11,每个电池包均设置有温度传感器。

76.监测定位组包括视觉识别传感器216、反射传感器209、接触传感器210,固定底座208上表面的中心处安装有视觉识别传感器216,其四个边角处均设置有一个反射传感器209和一个接触传感器210,集装箱201底部的四个顶角处分别对应设有一个传感信号反射

件。

77.根据船舶动力推进系统的特点,左舷和右舷两个供电系统实则是将集装箱电池装置2中的各锂电池组232进行划分,使它们分属于两个供电系,分别为船舶的左、右舷的主推进器14提供动力,两个供电系统中的每个锂电池组232的集电断路器234均通过外接控制器的方式将分属左、右舷的锂电池组232通过互联开关进行物理互锁的方式连接在一起,并通过在集装箱电池装置2外设置控制器的按钮,实现由人工对分属左右舷供电系统的锂电池组232进行物理线路的通断。此外,每个锂电池组232均单独设置有电池管理系统,用以监测管理锂电池组232的充放电电流、电压、电池温度、剩余电量、健康状态等信息。

78.变频系统11中设置有两条母线,分别为直流母线112和日用母线114。集装箱电池装置2通过插拔断路器111连接到直流母线112上,且直流母线112分为左右两段,每段直流母线112上均设置有母线电压表124,左右两段通过日用母线114连接,且直流母线112设有能量管理系统用以维护电网功率的平衡。

79.直流母线112与日用母线114之间设置有二极管113,且二极管113的负极指向日用母线114。在日用母线114上设置有母联开关115将船舶变频系统11分为左、右舷子系统,其中左、右舷子系统的配置基本相同,均包含主推进器支路和日用支路,特别的在图示左舷系统中还配置有一条侧推支路。

80.主推支路自直流母线112开始,电能依次流经主推熔断器117、主推功率模块118、主推断路器119和主推进器142;侧推支路自直流母线112开始,电能依次通过侧推熔断器123、侧推功率模块124、侧推断路器125和侧推进器141;所述日用支路自日用母线114开始,电能流经日用熔断器120、日用功率模块121、正弦波滤波器122、隔离变压器131和日用断路器134汇聚到日用配电板132,为船舶上的各类不同用电器提供电能,所述正弦波滤波器122可将日用功率模块121产生的pwm波中的高次谐波滤除,满足多种类日用设备的用电质量需求。所述主推功率模块118、侧推功率模块124和日用功率模块121中均设置有电压传感器、电流传感器、ntc电阻等检测传感器,分别用以检测功率模块的电压、电流、温度信息;岸电系统15用于船舶靠泊码头供电,日用开关135用于日常照明开停控制,岸电断路器136用于岸电系统保护。

81.集装箱电池装置2中,固定底座208用于与船舶甲板固定连接,集装箱201为长方体,用以安装前述集装箱电池装置各组成模块,集装箱201与固定底座208连接配合,用以确保集装箱电池装置2能够牢固的固定在船舶甲板上;在每个固定底座208的中心处均设有视觉识别传感器216,在固定底座的四个边角处均设置有反射传感器209和接触传感器210,在集装箱201的底部相对应的位置设有四个传感信号反射件,且在集装箱201的底部中心位置设置有定位中心点。

82.电池组件202占据着集装箱201中绝大部分空间,其主要包括电池架214和锂电池包,每一个电池架214上的若干锂电池包共同组成了一个锂电池组232,每个电池架214之间通过防火门215隔断开,保证发生意外时各个锂电池组232之间的独立性;在电池架214的底部与侧边均设置有隔震组件207,隔震组件207主要设置有被动隔振器和主动隔振装置,其中被动隔震器主要通过尼龙垫、橡胶垫或钢丝绳隔震器等隔振材料,主动隔震器主要通过伺服连杆机构联动形成自平衡结构,最大限度的确保锂电池架214在集装箱吊装安装以及船舶行驶过程中的稳定性,从而确保各个锂电池包工作环境的安全。

83.消防组件202包括有设置在监测子系统211中的火灾监控器与火灾报警器,以及设置在安全子系统222中的火灾扑灭系统,其中火灾扑灭系统包括有七氟丙烷灭火系统和视频喷淋消防系统,以满足集装箱电池装置不同情况下的消防需求;

84.温控组件206主要采用多组外置空调与设置在电池组件202中的风道结合的方式,调控集装箱电池装置内部的温度,以达到为电池组件202加热、冷却与除湿的功用。

85.总控组件204设置在消防组件202的同一侧,总控组件204集成了监测子系统211、控制系统21和集岸子系统213的功能,负责监测集装箱电池装置2中的所有设备,控制所有设备的运行作业参数并向岸基控制中心3及时反馈信息。

86.在消防组件202和总控组件204同一侧的底部位置,设有自动插拔组件205,其本体通过螺钉固定设置在船舶甲板上,不随集装箱电池装置2的搬移、吊运等移动;自动插拔组件205主要包括通过电机丝杠、液压装置、气缸、电缸或机械手的伸缩装置以及具有游动性的插头组成,插头连接在伸缩装置的顶端、可绕伸缩装置游动且具有多个与插座配合的导向杆;当集装箱电池装置2整体吊装完成后,自动插拔组件205将与变频系统11连接的插头插入集装箱电池装置2中设置在总控组件204中的插座,负责连通船舶1与集装箱电池装置2,将集装箱电池装置2的电能传输至船舶1上的变频系统11中。

87.上述的船用集装箱电池装置的供电控制方法,包括如下步骤:

88.步骤1,作业准备。当集装箱电池装置安装在船舶甲板上且与变频系统连接后,工作人员需首先将控制左、右舷两个供电系统的锂电池组的控制器按钮按下,使分属左、右舷的锂电池组各自完成机械互锁,连通集装箱电池装置与船舶之间的物理线路;同时连接两段日用母线的母联开关115闭合。

89.步骤2,确定需求。当步骤1完成后,直流母线的ems统筹当前船舶所需负载,即左、右舷的主推进器、侧推进器以及日用配电板上反馈的总功率需求,并向集装箱电池装置中管理系统中的bms发出需求信息。

90.步骤3,确定能源。bms接收来自步骤2的需求信息后,根据当前各自锂电池组的soc情况,判定当前应该启动多少锂电池组向直流母线进行供能,且若当前的锂电池组soc《n%,则bms不再控制该锂电池组进行供能。其中n为锂电池组的设定工作最低阈值,根据锂电池组的实际情况一般设置为15~20。

91.步骤4,供能作业。当左右舷的供电系统经步骤3开始向直流母线供能后,ems根据左右舷主推进器与侧推进器的工作需求,分别由左右舷供电系统为其进行供能,满足船舶动力需求。同时位于两段直流母线上的电压表实时测量当前两段直流母线的电压,其中左舷直流母线电压记为vl,右舷直流母线电压记为vr。

92.步骤5,交替供能。由于各个锂电池组在实际使用过程中的soc与soh的动态变化情况的不同,导致左右舷的供电系统的实际输出至直流母线上的电压有所区别,即左右舷的供电系统的实时放电深度不同。ems根据步骤4测量所得的左右舷直流母线电压vl和vr的数值大小,判断由哪左舷或者右舷供电系统为日用负载供能。

93.(1)若vl≥vr,即左舷供电系统输出电压高于右舷供电系统输出电压。此时连接左舷直流母线的二极管导通,连接右舷直流母线的二极管截止,左舷日用支路投入使用,此时左舷供电系统需要承担推进+日用负载,右舷供电系统仅需承担推进负载;

94.(2)若vl《vr,即右舷供电系统输出电压高于左舷供电系统输出电压。此时连接右

舷直流母线的二极管导通,连接左舷直流母线的二极管截止,右舷日用支路投入使用,此时右舷供电系统需要承担推进+日用负载,左舷供电系统仅需承担推进负载。

95.上述的船用集装箱电池装置的安全控制方法,包括如下步骤:

96.步骤一,安全信息获取。首先本体层23中的监测设备组231监测锂电池组232中的各项参数,包括充放电电流、电压、电池温度、soc、soh等信息,参数信号依次传输给监测子系统211以及管理系统4;

97.步骤二,安全信息处理。监测子系统211直接将监测所得的信息统一发送给控制子系统212,控制子系统212对这些信息进行评估,判断当前充放电电流、电压、电池温度、soc信息是否超过设定阈值。如果超过运行设定的工作范围,控制子系统212则会将报警信息根据类别发送给管理系统4中的各功能模块。任何锂电池组的异常信息通过管理系统4中的bms得到反馈后,均首先将有异常信息的锂电池组切断供能,并通过安全子系统222发出相应的警报与提示;

98.步骤三,信息处理结果反馈。本发明的船用集装箱电池装置中,信息反馈的通道包括集装箱电池装置内部的信息传输与反馈,以及集装箱电池装置与岸基控制中心的信息传输与反馈;

99.步骤四,安全管控。本发明的船用集装箱电池装置的岸基控制中心,根据以下安全状态信息,通过信息反馈,对集装箱电池装置进行相应管控;

100.(1)若锂电池组的电压u=0、电流i=0,即锂电池组的线路连接有问题,则插拔管理系统首先自检线路连接是否正常,再通过管理系统4的触控屏向工作人员反馈可能的错误来源;

101.(2)若锂电池组的soc异常,即soc《n%,则在切断该锂电池组的供能后,通知工作人员手动将该锂电池组的物理连接开关断开,等待下一次停靠码头时进行更换;

102.(3)若锂电池组电压u》umax或电流i》imax,其中umax和imax分别为锂电池组设定的电压与电流最大许用值。在bms切断电池连接后,温控管理系统直接接入监管,一旦bms切断连接后锂电池组的温度t仍然快速上升,则温控管理系统将直接通知安全子系统222中的温控系统对相应区域内的锂电池组进行降温,同时安全子系统222中的消防系统进入准备状态,为可能发生的热失控与起火进行扑灭。

103.(4)若锂电池组的温度t》tm1,其中tm1为锂电池组的一级警戒温度,即运行许可最高温度,此时安全子系统222中的温控系统直接开始为相应区域内的锂电池组进行降温,直至t≤tm1。若锂电池组的温度t》tm2,其中tm2为锂电池组的二级警戒温度,即热失控温度,此时bms首先断开该锂电池组与集装箱电池装置的所有连接,同时安全系统中的消防系统直接接入,对相应区域内的锂电池组进行强制降温,防止热失控进一步恶化。

104.(5)若监测子系统211中的摄像头捕捉到集装箱电池装置内产生明火、或烟雾报警器监测到某锂电池组区域内的烟雾浓度超过设定阈值、或可燃气体探测器检测到可燃气体种类后,监控系统211直接将相关信息发送给管理系统中的消防管理系统,控制安全系统中的消防系统根据实际火灾情况,依次使用七氟丙烷和水进行灭火。

105.上述的船用集装箱电池装置的运作方法,包括如下步骤:

106.步骤s1,集电吊运。本发明的集装箱电池装置初始安放在换电码头上,当全电池动力推进船舶进港后,首先将船舶上需要替换的集装箱电池装置更换至码头上,然后码头上

的起吊装置将待更换集装箱电池装置的集装箱箱体,转运至船舶上空缺的固定底座ji的上方的坐标(xi,yi),其中i表示固定底座的序号,为正整数i=1,2,3,

…

。

107.步骤s2,集电定位:

108.步骤s2-1,初步定位。由于船舶上集装箱电池装置的安放位置均是固定的,因此码头上的工作人员首先将集装箱的中心手动调整至空缺的底座的初始设定位置(xi,yi)。

109.步骤s2-2,位置调整。然后将集装箱电池装置下降至与固定底座有一定高度,防止集装箱电池装置在吊装过程中因吊绳的摆动与固定底座发生碰撞;此时由于船舶在靠岸停泊期间的海浪的影响,初始设定位置(xi,yi)相较实际位置略有偏差且是在不断轻微波动的,当位于ji号固定底座中心的视觉识别传感器216识别到集装箱底部的定位信息点后,计算出当前集装箱的中心(x0,y0)与(xi,yi)的坐标偏差值(

△

xi=x

i-x0,

△

yi=y

i-y0),通过集装箱电池装置的总控系统传输给工作人员,然后工作人员根据坐标差值再次轻微调整集装箱电池装置当前的位置。

110.步骤s2-3,箱体定位。完成位置调整后,并且等待被吊装的集装箱电池装置相对平稳后,工作人员控制集装箱电池装置缓慢下降,直至与固定底座ji垂直高度相差h时停下,由现场的工作人员手动轻微转动集装箱,使得集装箱电池装置的箱体框架底部四角的传感反射装置与固定底座上的四个反射传感器209对齐,总控系统接收到四个角的信号且一一对应正确后,将下降信号发送给岸上的操作人员。

111.步骤s2-4,箱体安放。当集装箱电池装置箱体框架四个角定位完成后,工作人员控制吊机将集装箱电池装置缓缓放下,此时若固定底座ji中心的视觉识别传感器216检测到集装箱的高度不再变化,则说明箱体在下降过程中卡住,工作人员需将集装箱略微吊起,然后再次重新放下;直至位于集装箱箱体底座四角的接触传感器210开关均被触发,同时视觉识别传感器216检测集装箱的高度不再变化,则表明集装箱安放完成。

112.步骤s3,集装箱电池装置连接。当步骤s2完成后,位于固定底座ji上的四个接触传感器210的开关均被触发后,总控系统向船舶工作人员发出信号,工作人员启动固定在甲板上的自动插拔系统,伸缩装置动作将插头插入集装箱电池装置的总控系统中的插座中,将集装箱电池装置与船舶物理连接起来,此时总控系统再检测集装箱电池装置与船舶的连接线路是否正常,确保硬件与线路连接的正常。

113.步骤s4,集装箱电池装置运行。步骤s3完成后,在总控系统的控制下,集装箱电池装置实现集装箱电池装置与船舶的连接与供能作业;同时,总控系统实时进行安全管控,评估当前集装箱电池装置的运行状态并将状态信息传输给岸基控制中心,并随时准备调动消防系统与温控系统保证集装箱电池装置的运行安全。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1