一种一体式碳纤维壳装配体生产工艺的制作方法

1.本发明涉及发电机生产领域,特别涉及一种一体式碳纤维壳装配体生产工艺。

背景技术:

2.发电机复材机壳包括的部件主要有:机壳、后端盖、轴套等部件。机壳功能是将电机定子整体包裹在内,在机壳内设置有9组冷却液回流管路,将定子的热量有效传递出去,机壳与其它结构通过挂耳实现可靠连接。后端盖周圈与机壳连接,中心与转轴座连接,保证整体的同轴度。轴套介于转轴与转子之间,转轴通过轴套带动转子高速旋转。

3.目前的生产工艺中,部件多为金属材质,生产制造时重量大,加工困难,需要改进。

技术实现要素:

4.针对背景技术中提到的问题,本发明的目的是提供一种一体式碳纤维壳装配体生产工艺,以解决背景技术中提到的问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种一体式碳纤维壳装配体生产工艺,包括以下步骤:

7.s1、轴套、后端盖成型:采用模压法成型碳纤维轴套和碳纤维后端盖,生产时将预浸料逐层铺贴完放置在压机上加温加压固化,固化后由三坐标数控中心按照轴套和后端盖尺寸加工到位;

8.s2、冷却液回流管成型:冷却液回流管选用奥氏体不锈钢1cr18ni9ti材质加工,将连接管采用焊接形式焊接成一体结构:

9.s3、机壳成型:所述机壳主体为碳纤维壳体,与金属定子一体化成型,所述机壳的主体成型采用真空袋压成型法,将预埋件采用高温碳纤维织物预浸料模压制作,成型后加工外形,将预埋件放置在模具脱模环上,再将定子放置在预埋件一上,将冷却液回流管按照工艺要求紧贴定子逐个安装到位,将预埋件二放置在定子顶端,通过中心连接孔与模具顶端的连接孔实现定位,最后将高温碳纤维织物预浸料逐层铺贴在预埋件及定子外表面,实现将冷却液回流管及定子整体包覆,每铺贴5~6层用室温抽真空的方式将铺贴过程中裹入的气泡充分排除干净,所有铺层铺贴完将模具带坯料放入烘箱内抽真空加温固化。

10.s4、装配:将生产合格的机壳、轴套、后端盖装配为装配体。

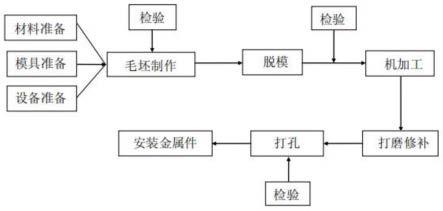

11.较佳的,所述机壳的主体加工过程具体包括以下子步骤:毛坯制作、脱模、机加工、打磨修补、打孔、安装金属件。

12.较佳的,所述毛坯制作子步骤、脱模子步骤、打孔子步骤均进行质量检验。

13.较佳的,所述s3机壳成型之后,对机壳外表面进行打磨修补,机壳顶部进行机加工保证平面度,并利用工装对机壳上的连接接口进行打孔。

14.较佳的,所述s3机壳成型之后,将机壳接口用于连接的位置用胶接加螺接的方式安装不锈钢1cr18ni9ti材质的衬套。

15.较佳的,所述s1轴套、后端盖成型后,将后端盖接口位置用胶接加螺接的方式安装

不锈钢1cr18ni9ti材质的衬套。

16.综上所述,本发明主要具有以下有益效果:

17.本一体式碳纤维壳装配体生产工艺工艺步骤简单合理,生产出的一体式碳纤维壳装配体具有较好的综合力学性能和寿命;通过采用模压法成型碳纤维轴套和碳纤维后端盖,生产时将预浸料逐层铺贴完放置在压机上加温加压固化,固化后由三坐标数控中心按照轴套和后端盖尺寸加工到位,能够保证成型的稳定性与精度;通过将机壳主体为碳纤维壳体,能够降低重量,通过采用真空袋压成型法,能够达到成型快速、效率高效的优点。

附图说明

18.图1为机壳结构图;

19.图2为后端盖结构图;

20.图3为轴套结构图;

21.图4为机壳模具示意图;

22.图5为单个冷却液回流管示意图;

23.图6为预埋件一示意图;

24.图7为预埋件二示意图;

25.图8为定子安装完效果图;

26.图9为机壳接口预埋图;

27.图10为后端盖接口预埋图;

28.图11为机壳制作工艺流程图。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.参考图1至图11,一种一体式碳纤维壳装配体生产工艺,包括以下步骤:

31.s1、轴套、后端盖成型:采用模压法成型碳纤维轴套和碳纤维后端盖,生产时将预浸料逐层铺贴完放置在压机上加温加压固化,固化后由三坐标数控中心按照轴套和后端盖尺寸加工到位;

32.s2、冷却液回流管成型:冷却液回流管选用奥氏体不锈钢1cr18ni9ti材质加工,将连接管采用焊接形式焊接成一体结构:

33.s3、机壳成型:所述机壳主体为碳纤维壳体,与金属定子一体化成型,所述机壳的主体成型采用真空袋压成型法,将预埋件采用高温碳纤维织物预浸料模压制作,成型后加工外形,将预埋件放置在模具脱模环上,再将定子放置在预埋件一上,将冷却液回流管按照工艺要求紧贴定子逐个安装到位,将预埋件二放置在定子顶端,通过中心连接孔与模具顶端的连接孔实现定位,最后将高温碳纤维织物预浸料逐层铺贴在预埋件及定子外表面,实现将冷却液回流管及定子整体包覆,每铺贴5~6层用室温抽真空的方式将铺贴过程中裹入的气泡充分排除干净,所有铺层铺贴完将模具带坯料放入烘箱内抽真空加温固化。

34.s4、装配:将生产合格的机壳、轴套、后端盖装配为装配体。

35.其中,所述机壳的主体加工过程具体包括以下子步骤:毛坯制作、脱模、机加工、打磨修补、打孔、安装金属件。

36.其中,所述毛坯制作子步骤、脱模子步骤、打孔子步骤均进行质量检验。

37.其中,所述s3机壳成型之后,对机壳外表面进行打磨修补,机壳顶部进行机加工保证平面度,并利用工装对机壳上的连接接口进行打孔。

38.其中,所述s3机壳成型之后,将机壳接口用于连接的位置用胶接加螺接的方式安装不锈钢1cr18ni9ti材质的衬套。

39.其中,所述s1轴套、后端盖成型后,将后端盖接口位置用胶接加螺接的方式安装不锈钢1cr18ni9ti材质的衬套。

40.其中,本一体式碳纤维壳装配体生产工艺工艺步骤简单合理,生产出的一体式碳纤维壳装配体具有较好的综合力学性能和寿命;通过采用模压法成型碳纤维轴套和碳纤维后端盖,生产时将预浸料逐层铺贴完放置在压机上加温加压固化,固化后由三坐标数控中心按照轴套和后端盖尺寸加工到位,能够保证成型的稳定性与精度;通过将机壳主体为碳纤维壳体,能够降低重量,通过采用真空袋压成型法,能够达到成型快速、效率高效的优点。

41.担复合材料零部件的制作,包括机壳、后端盖和轴套。零部件配套见表1,机壳结构见图1,后端盖结构见图2,轴套结构对现有结构优化后见图3。

42.表1零部件配套表

43.序号产品名称数量备注1机壳1碳纤维壳体,与金属定子一体化成型2后端盖1碳纤维3轴套1碳纤维

44.机壳功能是将电机定子整体包裹在内,在机壳内设置有9组冷却液回流管

45.路,将定子的热量有效传递出去,机壳与其它结构通过挂耳实现可靠连接。

46.后端盖周圈与机壳连接,中心与转轴座连接,保证整体的同轴度。轴套介于转轴与转子之间,转轴通过轴套带动转子高速旋转。

47.技术指标中的主要接口见表2。

48.表2主要接口

[0049][0050]

关键指标:

[0051]

a)机壳长期工作温度120℃,短期工作温度(不超过10分钟)180℃。

[0052]

b)机壳内冷却液回流管路整体密封良好,与壳体可靠连接。

[0053]

c)后端盖及轴套长期工作温度:60℃~80℃。

[0054]

d)机壳(不包含定子)、后端盖及轴套总质量不超过11kg(暂定)。

[0055]

选材方案:

[0056]

针对每个零部件的使用温度要求选择不同的材料,选择的材料见表3,材料

[0057]

主要性能见表4。

[0058]

表3选择的材料

[0059]

序号材料名称材料牌号备注1高温碳纤维织物预浸料w-3052 2中温碳纤维织物预浸料wp-3011 3中温单向碳纤维预浸料usn15000 4胶膜j-168 [0060]

表4高温碳纤维织物预浸料力学性能数据

[0061]

性能项目平均值拉伸强度mpa 0

°

/90

°

770/521拉伸模量gpa 0

°

/90

°

62.8/61.5压缩强度mpa 0

°

/90

°

418/428压缩模量gpa 0

°

/90

°

57/59.2弯曲强度mpa 0

°

749弯曲模量gpa 0

°

54.9短梁剪切强度mpa54.4面内剪切强度mpa82.7面内剪切模量gpa2.71

[0062]

表5中温碳纤维织物预浸料力学性能数据

[0063]

性能项目平均值拉伸强度mpa 0

°

/90

°

871/651拉伸模量gpa 0

°

/90

°

64.2/60.2压缩强度mpa 0

°

/90

°

433/380弯曲强度mpa 0

°

854.1弯曲模量gpa 0

°

50.9纵横剪切强度mpa121.9纵横剪切模量gpa8.05

[0064]

表6中温单向碳纤维预浸料力学性能数据

[0065]

性能项目平均值拉伸强度mpa 0

°

/90

°

2265.8/32.5拉伸模量gpa 0

°

/90

°

129.1/8.3压缩强度mpa 0

°

/90

°

535.4/98.3

弯曲强度mpa 0

°

1261.2弯曲模量gpa 0

°

99.8纵横剪切强度mpa94.9纵横剪切模量gpa7.1

[0066]

工艺方案中:

[0067]

模具方案:机壳成型拟采用金属阳模,模具设计有脱模环及定子在叠片方向的膨胀限制结构,模具结构见图4。

[0068]

冷却液回流管方案:冷却液回流管选用奥氏体不锈钢1cr18ni9ti材质加工,将连接管采用焊接形式焊接成一体结构,保证结构密封良好。冷却液回流管示意图见图5。

[0069]

主要工艺方法:

[0070]

机壳主要工艺方法:机壳主体成型拟采用真空袋压成型法,真空袋压成型法的主要设备是烘箱、成型模具以及真空系统。为了实现定子精准安放,先成型预埋件一及预埋件二,预埋件一见图6所示,预埋件二见图7所示,预埋件采用高温碳纤维织物预浸料模压制作,成型后加工外形。将预埋件一放置在模具脱模环上,再将定子放置在预埋件一上,见图8所示。将冷却液回流管按照工艺要求紧贴定子逐个安装到位,将预埋件二放置在定子顶端,通过中心连接孔与模具顶端的连接孔实现可靠定位,最后将高温碳纤维织物预浸料逐层铺贴在预埋件及定子外表面,实现将冷却液回流管及定子整体包覆,每铺贴5~6层用室温抽真空的方式将铺贴过程中裹入的气泡充分排除干净,所有铺层铺贴完将模具带坯料放入烘箱内抽真空加温固化。该工艺方法需要的设备简单,制件层间密实度好,成本相对较低。机壳成型完,对机壳外表面进行打磨修补,机壳顶部进行机加工保证平面度。利用工装对机壳上的连接接口进行打孔。机壳接口用于连接的位置用胶接加螺接的方式安装不锈钢1cr18ni9ti材质的衬套,衬套规格共计3种,接口尺寸见图9。

[0071]

后端盖主要工艺方法:后端盖成型拟采用模压成型法,模压成型法的主要设备是压机。将预浸料逐层铺贴完放置在压机上加温加压固化,固化后由三坐标数控中心按照后端盖尺寸进行净加工。后端盖接口位置用胶接加螺接的方式安装不锈钢1cr18ni9ti材质的衬套,衬套规格共计2种,接口形式见图10

[0072]

轴套主要工艺方法:

[0073]

轴套成型拟采用模压成型法,将预浸料逐层铺贴完放置在压机上加温加压固化,固化后由三坐标数控中心按照轴套尺寸加工到位。

[0074]

工艺流程:

[0075]

机壳相对与其它两个零件制作工艺较为复杂,以机壳为例阐述工艺流程。机壳制作包括工艺准备、毛坯制作、脱模、机加工、打磨修补、打孔、安装金属件等生产环节,工艺流程见图11。

[0076]

质量:

[0077]

对机壳、后端盖和轴套进行建模预估各零部件的质量,如表7所示。

[0078]

表7各零部件质量明细表

[0079][0080]

定子质量通过模型计算约1.2kg,总质量:9.9kg,可满足设计指标要求。一体式碳纤维壳装配体方案从选材、主要工艺方法等方面进行了阐述,并对技术指标进行了分析,对碳纤维壳装配体制作阐述了工艺方法,明确了工艺流程,经论证该方案切实可行,能够满足一体式碳纤维壳装配体技术指标要求。

[0081]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1