一种高速吹风电机的制作方法

1.本发明属于电机领域,具体涉及一种高速吹风电机。

背景技术:

2.高速吹风机作为一种消费品越来越受到人们的认可,高转速电机对于工艺的要求与一般电机相比,有更高的要求,无论是对零部件的加工和生产工艺,都必须严格控制各项装配精度,而传统的高转速电机在加工时和装配会产生精度偏差,只有等整体装配完成后进行检验看是否配平,如不符合要求则需要重装或报废,无法有效的降低不良率。

3.而且高速轴流风扇作为核心部件,在高速旋转时,会带来较大噪声,严重影响用户体验,因此高速轴流风扇需要兼顾高效和低噪。

4.再者电机在运行过程中会发热,依靠电机器件本身的热传导传热效率低下会造成热量堆积,会使高转速轴承承受超出允许范围的发热,这对高速电机来说是一个致命的问题,会显著缩短使用寿命。

技术实现要素:

5.为解决上述问题,本发明提供一种高速吹风电机。

6.本发明采用如下技术方案:

7.一种高速吹风电机,包括:机壳支座、定子组件和接线组件,所述定子组件设置在机壳支座内,所述接线组件与定子组件电连接;

8.所述机壳支座包括:第一筒体、设置在第一筒体内的第二筒体以及设置在第一筒体和第二筒体之间并连接第一筒体和第二筒体的多个第一叶片;

9.所述高速吹风电机还包括一体式转子组件,所述一体式转子组件包括:动叶轮、轴承座、轴承、转轴和磁体,所述动叶轮设置在轴承座一侧,所述动叶轮的外周侧设置有多个第二叶片,所述轴承座外壁与第二筒体内壁配合连接,所述轴承设置在轴承座内,所述转轴一端穿过轴承与动叶轮连接,所述转轴另一端设置所述磁体并延伸至定子组件内与定子组件配合。

10.可选地,所述第二筒体内壁设置有与轴承座外壁适配的阶梯状凸起。

11.可选地,所述轴承座外壁上设置有与阶梯状凸起端部卡接的限位卡环,所述轴承座外壁上设置有安装限位卡环的限位槽。

12.可选地,所述第二筒体的阶梯状凸起上设置有多个贯通的散热通道。

13.可选地,所述转轴上设置有撑套,所述撑套位于轴承与磁体之间。

14.可选地,所述转轴位于磁体一侧的端部设置有平衡环。

15.可选地,所述轴承座内位于轴承之间设置有止动挡圈、波形弹簧、间隔套、波形垫圈中的至少一种。

16.可选地,所述轴承座内壁设置有缓冲胶圈,所述缓冲胶圈设置于轴承安装位置的径向方向或靠近轴承座中心的内侧方向。

17.可选地,所述轴承座内壁对应轴承的安装位置设置有藏胶槽。

18.可选地,所述第一叶片和/或第二叶片呈仿生翼型,厚度和弦长的比为8%,拱度为5%,最大拱度位置位于45%弦长位置。

19.本发明的有益效果在于,本发明的高速吹风电机采用一体式转子组件,可以在机体外先将转子组件做平衡后装配整机,以减弱电机转子零部件在装配和加工时产生的精度偏差,使得转子的精度要求可以提到更高,使得转子在高速旋转时,减小离心力,从而有效降低电机的振动与噪音。第一叶片和第二叶片的仿生翼型设置具有风压高、噪音小的特点,能够提高用户的使用体验。设置在机壳支座上的散热通道可以提高转子的散热性能,使产品运行可靠,可实现多领域通风设备应用。

附图说明

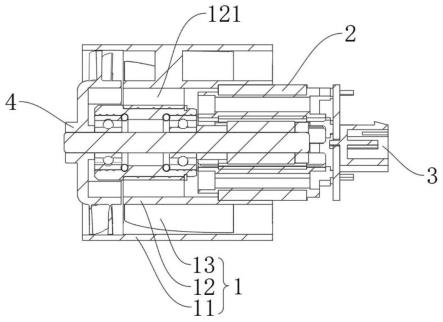

20.图1为本发明剖视结构示意图;

21.图2为本发明拆分状态结构示意图;

22.图3为本发明机壳支座结构示意图;

23.图4为本发明一体式转子组件结构示意图;

24.图5为本发明阶梯状凸起、限位卡环、限位槽配结构示意图;

25.图6为本发明轴承座内设置止动挡圈、波形弹簧、间隔套、缓冲胶圈的结构示意图;

26.图7为本发明轴承座内设置波形弹簧、间隔套的结构示意图;

27.图8为本发明轴承座内设置缓冲胶圈的结构示意图;

28.图9为本发明轴承座内藏胶槽结构示意图;

29.图10为本发明第一叶片结构示意图;

30.图11为本发明第二叶片结构示意图;

31.图12为本发明密封后盖结构示意图。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.实施例一:

34.如图1-4所示,一种高速吹风电机,包括:机壳支座1、定子组件2和接线组件3,所述定子组件2设置在机壳支座1内,所述接线组件3与定子组件2电连接;

35.所述机壳支座1包括:第一筒体11、设置在第一筒体11内的第二筒体12以及设置在第一筒体11和第二筒体12之间并连接第一筒体11和第二筒体12的多个第一叶片13,所述第一筒体11和第二筒体12之间形成空气流通空间,并经由第一叶片13界定为多个允许气流通过的风道;

36.所述高速吹风电机还包括一体式转子组件4,所述一体式转子组件4包括:动叶轮41、轴承座42、轴承43、转轴44和磁体45,所述动叶轮41设置在轴承座42一侧,所述动叶轮41的外周侧设置有多个第二叶片411,所述轴承座42外壁与第二筒体12内壁配合连接,所述轴承43设置在轴承座42内,所述转轴44一端穿过轴承43与动叶轮41连接,所述转轴44另一端

设置所述磁体45并延伸至定子组件2内与定子组件2配合。

37.所述轴承座42与第二筒体12内壁之间可通过孔轴配合使两者连接或者通过胶粘的方式让轴承座42固定在第二筒体12内。

38.所述一体式转子组件4在装配时,先将装轴承43装入轴承座42内,然后在转轴44上压入磁体45后穿过轴承43与动叶轮41连接。所述一体式转子组件4可以在装机前进行整体平衡处理,在平衡过程中夹持方便,进行平衡校正时的精确度较高,在改良电机振动方面有很大优势,可以把平衡量做到0.5mg内,使得电机用手无法感知振动感,给用户带来舒服的体验。而且一体式转子组件4可以将转子一次加工成形,装入机壳支座1内,降低了零部件的装配精度要求,降低了生产工艺难度,大大提升生产效率,摒弃生产工艺不稳定造成的大量浪费,提高产品的良品率。

39.如图1、5所示,为了让第二筒体12可以更好的与轴承座42适配以及为其他部件留出装配空间,所述第二筒体12内壁设置有与轴承座42外壁适配的阶梯状凸起121,所述轴承座42与第二筒体12之间通过孔轴配合使其固定或者通过胶粘的方式固定,或者所述轴承座42外壁上设置有与阶梯状凸起121端部卡接的限位卡环421,所述轴承座42外壁上设置有安装限位卡环421的限位槽422,通过限位卡环421将轴承座42固定在所述第二筒体12内。

40.如图3所示,可选地,所述第二筒体12的阶梯状凸起121上设置有多个贯通的散热通道122,一方面减轻了机壳支座1的重量,另一方面扩大与外界空气的接触面积,从而形了较大散热面积以增强散热效率,降低了风机的热量堆积,改良电机轴承43的工作环境,避免超出允许范围的发热,缩短其寿命。

41.如图2、4所示,可选地,所述转轴44上设置有撑套46,所述撑套46位于轴承43与磁体45之间,通过控制撑套46和动叶轮41之间的间距,给轴承43施加一定的预紧力,达到调节轴承43间隙的目的。

42.如图2、4所示,可选地,所述转轴44位于磁体45一侧的端部设置有平衡环47,所述平衡环47用于对转子进行配平,使转子组件整体保持平衡。

43.如图6-8所示,可选地,所述轴承座42内位于轴承43之间设置有止动挡圈431、波形弹簧432、间隔套433、波形垫圈(图中未示)中的至少一种,所述止动挡圈431用于限位使轴承43保持固定不产生松动,所述波形弹簧432用于矫正轴承43的径向游隙,平衡转子承受的轴向力,当磁体45和动叶轮41将轴承43位置限位后,在波形弹簧432的预紧力的作用下,轴承43可以自由调节轴承43的间隙。

44.如图6、8所示,可选地,所述轴承座42内壁设置有缓冲胶圈423,所述缓冲胶圈423设置于轴承43安装位置的径向方向或靠近轴承座42中心的内侧方向。在轴承43内设置缓冲胶圈423,主要目的是减少轴承43在高速运行时产生的共振噪音,此噪音通过与风道金属接触形成金属共振噪音,经过缓冲胶圈423的弹性与材质特性对噪音形成阻断,其次增加轴承43与轴承座42之间的磨擦力和预紧力,使得轴承43在轴承座42内自动调整其轴心位置,确保转子运行时,有良好的同心度,不会产生额外振动。

45.两轴承43之间用波形弹簧432、波形垫圈、缓冲胶圈423等做预紧处理,主要是高速轴承43在不同转速时需要不同间隙,才能满足轴承43自身的工况要求,达到比较完美的工作状态,最终实现对电机轴承43运行噪音的控制。

46.如图9所示,可选地,所述轴承座42内壁对应轴承43的安装位置设置有藏胶槽424,

使轴承43在粘结后更加牢靠。

47.如图10、11所示,所述第一叶片13和/或第二叶片411呈仿生翼型,厚度和弦长的比为8%,拱度为5%,最大拱度位置位于45%弦长位置,该仿生翼型具有比常规翼型更小的升阻比,相比于常规翼型,在相同功率的情况下,提高了气动效率,能够产生更大的风压,同时可在减少风阻,避免强风形成涡流产生的噪音。经实测,风机声音柔顺悦耳,能够带给用户更好的使用提验。

48.经过仿真分析与实际测试,所述第一叶片13的数量优选为7-9叶,能够有效提高风能的转化。

49.所述定子组件2包括:线架以及绕制在线架上的线圈(图中未示),所述接线组件3与绕制在线架上的线圈电连接,当接线组件3通电时线圈通电形成电磁场,使转轴44上的磁体45受磁力驱动带动转轴44旋转。

50.如图12所示,所述高速吹风电机还包括密封后盖5,所述密封后盖5设置在机壳支座1靠近接线组件3一侧,所述密封后盖5将定子组件2和接线组件3全部或部分罩设在密封后盖5中。所述密封护盖用于防止液体渗入电机内部,可在接触部位打上密封胶,以提高电机的防护性能。

51.本发明的有益效果在于,本发明的高速吹风电机采用一体式转子组件,可以在机体外先将转子组件做平衡后装配整机,以减弱电机转子零部件在装配和加工时产生的精度偏差,使得转子的精度要求可以提到更高,使得转子在高速旋转时,减小离心力,从而有效降低电机的振动与噪音。第一叶片和第二叶片的仿生翼型设置具有风压高、噪音小的特点,能够提高用户的使用体验。设置在机壳支座上的散热通道可以提高转子的散热性能,使产品运行可靠,可实现多领域通风设备应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1