一种非接触式可变速比动力输出机构的制作方法

1.本发明属于动力变速领域,尤其涉及一种非接触式可变速比动力输出机构。

背景技术:

2.现有的可变速比动力输出机构大多为固有速比输出,可变速比的传动机构有at、mt、cvt等多种可变速比动力输出机构,以上可变速比动力输出机构都是依靠齿轮齿合分离来改变速比,或者依赖离合器结合与分离来实现可变速比动力输出,还有就是靠钢带传递动力改变从动轮合主动轮的直径来实现可变速比动力输出,以上方式因为有齿合接触都会产生磨损,寿命短,故障率高。

3.目前,电动车的自动换挡变速器为电控形式,电控自动换挡的换挡效果不佳,液压变扭器的成本又太高,传动效率太低,换挡冲击力大,行驶中换挡顿挫感强。离合器换挡,离合器工作频繁,更换周期短,在某工作区域内或出现半离合状态,严重损耗功率。电磁铁换挡,换挡过程中为硬连接,会出现打齿、换挡冲击大现象。

技术实现要素:

4.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种结构简单、传动效果优异、动力强,且适用于各类电机作为能源的可变速比动力输出机构。

5.为了实现上述目的,本发明采取的技术方案如下:

6.一种非接触式可变速比动力输出机构,包括电机定子线圈、第一转子、第二转子、外转轴、内转轴和转子移动组件;

7.所述第一转子与外转轴连接,通过第一转子带动外转轴同步转动;所述第二转子与内转轴连接,通过第二转子带动内转轴同步转动;所述内转轴套设在外转轴内部,且二者转动互不干涉;

8.所述第一转子和第二转子之间通过中部的轴向连接器连接,使得第一转子和第二转子在轴向上相互连接且转动互不干涉,并能够通过转子移动组件驱动第一转子和第二转子一同沿着轴向移动,从而切换第一转子和第二转子分别进入电机定子线圈内驱动旋转,分别带动外转轴和内转轴实现两级不同转速的动力输出。

9.具体地,所述第一转子内部设有第一转子花键,通过第一转子花键实现第一转子与外转轴同步转动;所述外转轴上设有用于第一转子花键进行轴向滑动的外转轴花键槽;

10.所述第二转子内部设有第二转子花键,通过第二转子花键实现第二转子与内转轴同步转动;所述的内转轴上设有用于第二转子花键进行轴向滑动的内转轴花键槽。

11.进一步地,所述的轴向连接器固定在第二转子轴向凸出的第二转子花键上;所述的第一转子则通过内部第一转子花键端部的卡环卡接在轴向连接器上,从而实现第一转子和第二转子在轴向上的相互连接。

12.优选地,所述的轴向连接器为球轴承或者滚子轴承。

13.具体地,所述的转子移动组件包括动力源元件、驱动杆以及固定销;所述驱动杆一

端与动力源元件驱动连接,另一端与固定销固定;所述驱动杆贯穿在内转轴内;所述固定销纵向插接在第二转子花键内,并通过轴向套接在第二转子花键的限位环限位,使得固定销能够沿着内转轴花键槽方向移动,从而在动力源元件驱动下,通过驱动杆和固定销推动第二转子沿着内转轴花键槽方向前后移动,进而实现第二转子和第一转子的同步轴向移动。

14.进一步地,所述的动力源元件为电机、液压泵或气压泵,所述的驱动杆为光滑杆或者丝杆,通过动力源元件实现驱动杆在内转轴的伸缩运动;当动力源元件为液压泵或气压泵,驱动杆为光滑杆时,动力源元件和驱动杆之间通过联轴器进行连接,从而使得第二转子转动时,驱动杆能够同步转动。

15.进一步地,还包括调速齿轮组和超越离合器;所述外转轴端部与调速齿轮组连接,所述调速齿轮组与设置在内转轴端部的超越离合器连接,通过调速齿轮组传动,将外转轴转速传递至超越离合器,利用超越离合器实现内转轴的转动,从而完成动力输出。

16.具体地,所述的调速齿轮组包括主动齿轮、减速齿轮组和从动齿轮;所述主动齿轮安装在外转轴的端部,并与减速齿轮组相互啮合;所述从动齿轮设置在减速齿轮组和超越离合器之间,并分别与减速齿轮组和超越离合器相互啮合。

17.进一步地,所述的减速齿轮组至少包括一级减速齿轮和二级减速齿轮;所述一级减速齿轮和二级减速齿轮之间通过同步转轴连接;所述一级减速齿轮与主动齿轮相互啮合;所述二级减速齿轮与从动齿轮相互啮合。

18.进一步地,还包括外壳体;所述电机定子线圈安装在外壳体的内部,并套设在第一转子或第二转子上;

19.所述内转轴的端部设置有动力输出花键,通过动力输出花键实现动力输出;所述外转轴、内转轴的输出端贯穿外壳体,并分别与位于外壳体该侧的调速齿轮组和动力输出花键驱动连接;

20.所述转子移动组件设置在外壳体的另一侧。

21.有益效果:

22.本发明非接触式可变速比动力输出机构换挡是通过切换电磁力定转子元件,结合与分离实现换挡改变转速和扭矩的,所以是非接触式,没有磨损,没有冲击,没有响声,切换时间短,使用寿命长,可靠性高。本发明动力输出机构简化了动力系统的整体结构,快速实现动力结合和分离,从而能够快速实现动力系统的增减速,不会出现换挡冲击、打齿等问题,显著提升驾车体验。

附图说明

23.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

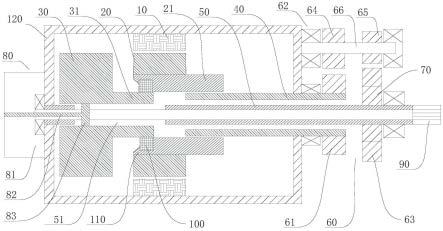

24.图1是该非接触式可变速比动力输出机构的低速状态下整体结构示意图。

25.图2是第一转子与内外转轴部分的部件展开图。

26.图3是第一转子与内外转轴部分的部件爆炸图。

27.图4是第一转子与内外转轴部分的外观图。

28.图5是第一转子与内外转轴部分的切面图。

29.图6是该非接触式可变速比动力输出机构的高速状态下整体结构示意图。

30.其中,各附图标记分别代表:

31.10电机定子线圈;20第一转子;21第一转子花键;30第二转子;31第二转子花键;32限位环;40外转轴;41外转轴花键槽;50内转轴;51内转轴花键槽;60调速齿轮组;61主动齿轮;62减速齿轮组;63从动齿轮;64一级减速齿轮;65二级减速齿轮;66同步转轴;70超越离合器;80转子移动组件;81动力源元件;82驱动杆;83固定销;90动力输出花键;100轴向连接器;110卡环;120外壳体。

具体实施方式

32.根据下述实施例,可以更好地理解本发明。

33.如图1所示,本实施例非接触式可变速比动力输出机构,主要包括电机定子线圈10、第一转子20、第二转子30、外转轴40、内转轴50、调速齿轮组60、超越离合器70以及转子移动组件80。

34.其中,第一转子20通过花键与外转轴40连接,通过第一转子20带动外转轴40同步转动;所述第二转子30通过花键与内转轴50连接,通过第二转子30带动内转轴50同步转动;所述内转轴50套设在外转轴40内部,且二者转动互不干涉。

35.内转轴50的端部设置有动力输出花键90,通过动力输出花键90实现动力输出;所述外转轴40端部与调速齿轮组60连接,所述调速齿轮组60与设置在内转轴50端部的超越离合器70连接,通过调速齿轮组60传动,将外转轴40转速传递至超越离合器70,利用超越离合器70实现内转轴50的减速转动,从而完成动力输出。

36.第一转子20和第二转子30通过中部的轴向连接器100连接,使得第一转子20和第二转子30在轴向上相互固定且转动互不干涉,并能够通过转子移动组件80驱动第一转子20和第二转子30一同沿着轴向移动,从而切换第一转子20和第二转子30分别进入电机定子线圈10内实现驱动旋转。

37.具体地,结合图2至图5所示,第一转子20内部设有第一转子花键21,通过第一转子花键21实现第一转子20与外转轴40同步转动;所述外转轴40上设有用于第一转子花键21进行轴向滑动的外转轴花键槽41。

38.第二转子30内部设有第二转子花键31,通过第二转子花键31实现第二转子30与内转轴50同步转动;所述的内转轴50上设有用于第二转子花键31进行轴向滑动的内转轴花键槽51。

39.轴向连接器100固定在第二转子30轴向凸出的第二转子花键31上;所述的第一转子20则通过内部第一转子花键21端部的卡环110卡接在轴向连接器100上,从而实现第一转子20和第二转子30在轴向上的相互固定。

40.本实施例中,轴向连接器100可以为球轴承或者滚子轴承。

41.结合图1与图5,转子移动组件80包括动力源元件81、驱动杆82以及固定销83;所述驱动杆82一端与动力源元件81驱动连接,另一端与固定销83固定;所述驱动杆82贯穿在内转轴50内;所述固定销83纵向插接在第二转子花键31内,并通过轴向套接在第二转子花键31的限位环32限位,使得固定销83能够沿着内转轴花键槽51方向移动,从而在动力源元件81驱动下,通过驱动杆82和固定销83推动第二转子30沿着内转轴花键槽51方向前后移动,进而实现第二转子30和第一转子20的同步轴向移动。

42.本实施例中,动力源元件81可以是电机、液压泵或气压泵,驱动杆82为光滑杆或者丝杆,通过动力源元件81实现驱动杆82在内转轴50的伸缩运动;当动力源元件81为液压泵或气压泵,驱动杆82为光滑杆时,动力源元件81和驱动杆82之间通过旋转销轴进行连接,从而使得第二转子30转动时,驱动杆82能够同步转动。

43.如图1所示,调速齿轮组60包括主动齿轮61、减速齿轮组62和从动齿轮63;所述主动齿轮61安装在外转轴40的端部,并与减速齿轮组62相互啮合;所述从动齿轮63设置在减速齿轮组62和超越离合器70之间,并分别与减速齿轮组62和超越离合器70相互啮合。

44.本实施例中,减速齿轮组62包括一级减速齿轮64和二级减速齿轮65;所述一级减速齿轮64和二级减速齿轮65之间通过同步转轴66连接;所述一级减速齿轮64与主动齿轮61相互啮合;所述二级减速齿轮65与从动齿轮63相互啮合。

45.如图1所示,该动力输出机构还包括外壳体120;所述电机定子线圈10安装在外壳体120的内部,并套设在第一转子20、第二转子30上;所述减速齿轮组62通过同步转轴66安装在外壳体120外壁上。

46.外转轴40、内转轴50的输出端贯穿外壳体120,并分别与位于外壳体120该侧的调速齿轮组60和动力输出花键90驱动连接。

47.转子移动组件80设置在外壳体120的另一侧。

48.该动力输出机构具有低速和高速两种动力输出状态。

49.低速状态(如图1所示):通过转子移动组件80推动第一转子20与电机定子线圈10对齐,在电机定子线圈10接通电源后,驱动第一转子20进行旋转。第一转子20则同步带动外转轴40旋转,外转轴40经减速齿轮组62和超越离合器70,将旋转动力传递至内转轴50,最后经动力输出花键90将动力输出。

50.高速状态(如图6所示):通过转子移动组件80推动第二转子30与电机定子线圈10对齐,在电机定子线圈10接通电源后,驱动第二转子30进行旋转。第二转子30则同步带动内转轴50直接经动力输出花键90将动力输出。此状态下,由于第二转子30与第一转子20转动互不干涉,第一转子20、减速齿轮组62都不工作。

51.本发明提供了一种非接触式可变速比动力输出机构的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1