磁环、转子组件、电机、电器和转子组件的制造方法与流程

本发明涉及电机的,具体而言,涉及一种磁环、转子组件、电机、电器和转子组件的制造方法。

背景技术:

1、目前,在相关技术中,转子组件包括转子组件和磁极,转子组件设置有用于安装磁极的安装槽,磁极设置于安装槽内,定子组件能够通过磁极驱动转子组件转动,但该种结构的转子组件的聚磁效果较差,进而不利于电机提升效率。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明的第一方面提出一种磁环。

3、本发明的第二方面提出一种转子组件。

4、本发明的第三方面提出一种电机。

5、本发明的第四方面提出一种电器。

6、本发明的第五方面提出一种转子组件的制造方法。

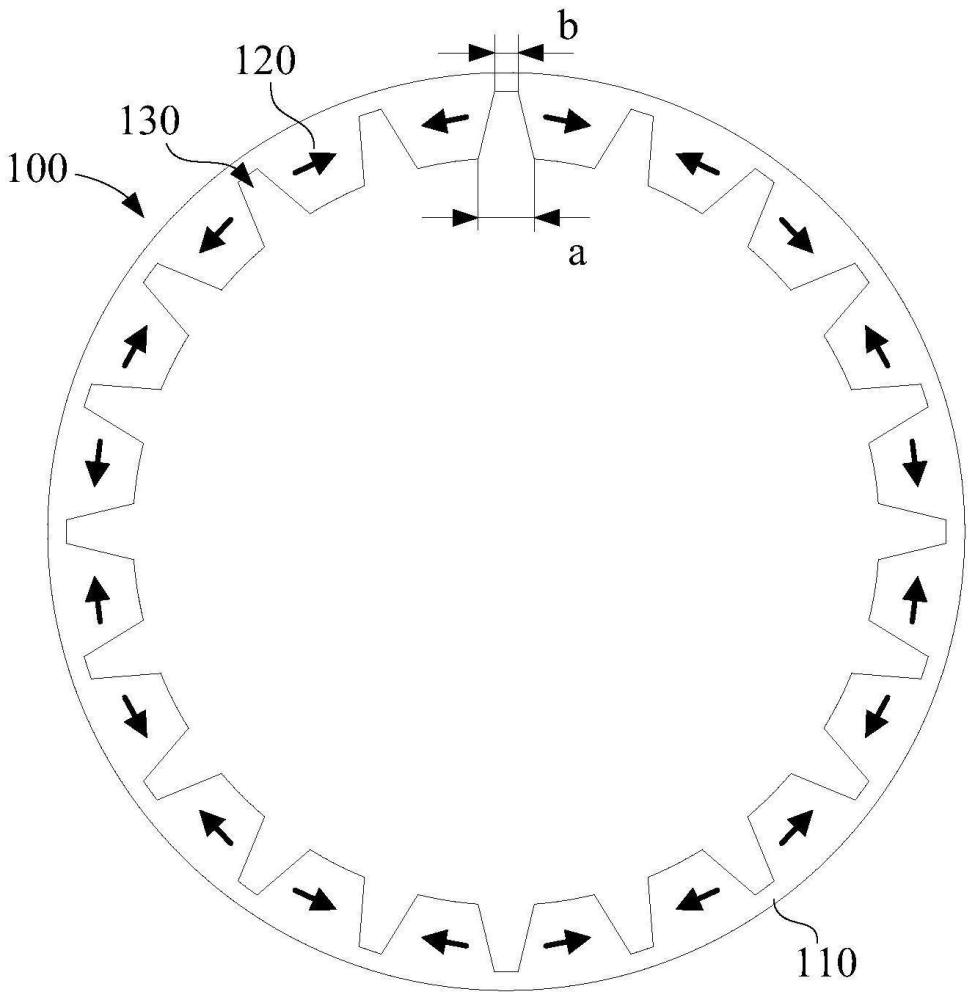

7、有鉴于此,本发明的第一方面提供了一种磁环,包括本体和多个磁极,本体呈环形;多个磁极与本体连接,沿本体的周向间隔布置,多个磁极中相邻的磁极之间形成有安装槽。

8、在该技术方案中,磁环包括呈环状的本体以及连接在呈环状的本体上磁极,其中磁极存在多个,且其沿本体的周向间隔布置,通过将间隔设置的磁极通过环形本体连接,可提高磁环的聚磁能力,并且由于磁环的聚磁能力较佳,因此可以提升应用该磁环的电机的工作效率。

9、磁环包括呈环状的本体以及连接在呈环状的本体上磁极,相比于相关技术中采用的磁极设置于安装槽内,定子组件能够通过磁极驱动转子组件转动的形式,本技术所限定的磁环可以减少磁环本身的漏磁,提高磁环的聚磁能力,提升应用该磁环的电机的工作效率,也有利于磁环的制造效率的提升。

10、该磁环可应用于风机、空调压缩机、冰箱压缩机、滚筒洗衣机等家用电器场合,或者用于工业控制和交通领域。

11、更具体的,在该技术方案中,磁环包括本体和多个磁极,二者相互连接,且本体呈环状,磁极在本体上成周向间隔设置,安装槽位于相邻的磁极之间,安装槽用来安装铁芯块。

12、该磁环设置在转子组件上,对应转子可为外转子组件,也可为内转子组件。

13、另外,本发明提供的上述技术方案中的磁环还可以具有如下附加技术特征:

14、在本发明的一个技术方案中,多个磁极中相邻的磁极的充磁方向在本体的周向上相对或相背。

15、在该技术方案中,将相邻磁极设置为充磁方向相对或相背的形式,如此便可以使得安装槽部分形成一个独立的磁性部分,而不会使得磁环整体构成一个磁体,相邻的两个磁极形成一组磁性件,按照此种形式,磁环上具备偶数个磁极,可通过每两个相邻的磁极构成一组磁性件。

16、由于该磁环设置在转子上,通过两个相邻的磁极构成的磁性件与定子相互作用,可实现转子的运转。

17、具体的,箭头方向为磁感线方向,可以为两个n极相对的磁极构成一组磁性件,也可以是两个s极相对的磁极构成一组磁性件。

18、更具体的,磁极的数量可为20个,相对应的,磁极构成10组磁性件,用来与定子相作用。

19、在本发明的一个技术方案中,本体与多个磁极为一体式结构。

20、在该技术方案中,本体与多个磁极之间采用一体式结构,使得磁极和本体之间无需额外的连接结构,并且由于本体与多个磁极之间为一体成型,因此,在磁环生产过程中,不需要单独将磁极与本体进行装配,提高了磁环制造效率,并且由于节省了磁环的生产工序,因此也使得该磁环整体的制造成本得以降低。

21、具体的,本体和磁极之间可采用3d打印技术或注塑技术结合在一起。

22、不论磁环采用哪种生产方式,磁极在进行充磁时,均需要使得相邻的两个磁极的充磁方向在本体的周向上相对或相背。

23、采用3d打印技术生产磁环时,可将本体和磁极一同通过3d打印的方式进行生产,实现磁环的一体成型。

24、在采用注塑技术生产磁环时,可以将磁极混合在本体中进行注塑,实现磁环的一体成型。

25、在本发明的一个技术方案中,安装槽远离本体的轴线的第一侧在周向上的宽度小于等于安装槽靠近本体的周向的第二侧在周向上的宽度。

26、在该技术方案中,安装槽在本体径向方向上,两端宽度为内宽外窄的形式,如此一来,在安装槽实际装配铁芯块时,便可以使得铁芯块快速的滑入到安装槽内,方便铁芯块的安装,提高铁芯块的装配效率。

27、具体的,安装槽的整体形状可为梯形或者类似梯形的形状,即靠近本体轴线的一侧宽,远离本体轴线的一侧窄,若将安装槽远离本体的轴线的第一侧在周向上的宽度记为“b”,安装槽靠近本体的周向的第二侧在周向上的宽度记为“a”,则a≥b。

28、铁芯块的形状与安装槽的形状相匹配,也可为梯形或者矩形,梯形类似水桶状。

29、在本发明的一个技术方案中,本体和多个磁极为注塑磁性件。

30、在该技术方案中,本体与磁极采用注塑的方式成型,采用注塑技术时,成型后,在预定磁极的位置进行充磁,一方面,由于注塑成型的方式可以节省磁极的装配工序,因此可降低磁环的生产成本,进而使得应用该磁环的电机的整体成本得以降低,也有利于提高磁环的生产效率。

31、不论磁环采用哪种生产方式,磁极在进行充磁时,均需要使得相邻的两个磁极的充磁方向在本体的周向上相对或相背,以确保每两个相邻的磁极构成一组磁性件,保证磁环具备正常的功能。

32、本发明第二方面提供了一种转子组件,包括上述任一技术方案的磁环,因此该技术方案具备上述任一技术方案磁环的全部有益效果,为避免重复,再此不做赘述。

33、在本发明的一个技术方案中,安装槽的数量为多个,磁环还包括多个铁芯块,多个铁芯块分别嵌于多个安装槽内。

34、在该技术方案中,转子组件包含磁环,磁环还包括铁芯块,铁芯块用来与安装槽相匹配,通过此种形式,可实现铁芯块在磁环上的装配。

35、具体的,需要注意的是,铁芯块与安装槽之间为一一对应的结构,即二者的数量相等。

36、更具体的,安装槽的整体形状可为梯形或者类似梯形的形状,即靠近本体轴线的一侧宽,远离本体轴线的一侧窄,若将安装槽远离本体的轴线的第一侧在周向上的宽度记为“b”,安装槽靠近本体的周向的第二侧在周向上的宽度记为“a”,则a≥b,铁芯块的形状与安装槽的形状相匹配,也可为梯形或者矩形,梯形类似水桶状。

37、在本发明的一个技术方案中,多个铁芯块中每个铁芯块的径向截面的形状与安装槽的径向截面的形状相匹配。

38、铁芯块与安装槽之间的形状相互匹配,也就是说,当铁芯块在与安装槽完成装配后,铁芯块的侧壁与安装槽之间具备较佳的贴合性能,如此便可以使得铁芯块能够与安装槽的接触面积更大,提升铁芯块的稳定性。

39、具体的,安装槽的整体形状可为梯形或者类似梯形的形状,铁芯块的形状与安装槽的形状相匹配,也可为梯形或者矩形,梯形类似水桶状,并且安装槽与铁芯块之间紧密贴合。

40、本发明第三方面提供了一种电机,包括上述任一技术方案的转子组件,因此该技术方案具备上述任一技术方案转子组件的全部有益效果,为避免重复,再此不做赘述。

41、在本发明的一个技术方案中,电机还包括定子组件,定子组件与转子组件相适配,定子组件包括定子铁芯和线圈;定子铁芯包括多个定子齿,多个定子齿沿周向布置,多个定子齿中相邻的定子齿之间形成定子槽;线圈绕设于定子齿,嵌于定子槽内。

42、在该技术方案中,定子组件包括定子铁芯和线圈,线圈绕设于定子铁芯上相邻定子齿构成的定子槽内,且可采用内嵌的形式,线圈通电产生励磁,与转子组件相互作用,可实现转子组件的运转。

43、具体的,定子铁芯可为堆叠式结构,堆叠后的定子铁芯构成整体,定子齿在定子铁芯上呈中心对称排布,线圈缠绕在定子槽内。

44、在本发明的一个技术方案中,多个磁极沿本体的内周布置;定子组件嵌于转子组件内。

45、通过使得磁极沿本体的内周布置,可使得设置磁环的转子构成外转子组件,相应的电机构成外转子组件电机。

46、外转子组件电机具备节省空间,设计紧凑且美观的特点,具备较佳的冷却效果,适合应用与叶轮领域。

47、在本发明的一个技术方案中,转子组件的极数大于等于定子槽的数量。

48、在该技术方案中,转子组件的极数大于等于定子槽的数量,由于定子槽位于磁环上相邻的两个磁极之间,因此铁芯块也位于磁环上相邻的两个磁极之间,使得铁芯块本身受磁,与通电后的定子组件相互作用,可实现转子组件的运转。

49、具体的,定子槽的数量可为18个,转子组件的极数可为20个。

50、由于转子组件的极数大于等于定子槽的数量,因此在电机工作时,转子组件会具备更大的极狐,有利于提升电机的效率,在同等功率下降低电机的能耗。

51、在本发明的一个技术方案中,多个磁极沿本体的外周布置;转子组件嵌于定子组件内。

52、在该技术方案中,通过使得磁极沿本体的外周布置,可使得设置磁环的转子构成内转子组件,相应的电机构成内转子组件电机。

53、内转子组件电机的制造成本相抵较低,但是相应的紧凑性和冷却性能较差,适合应用在对于紧凑性和冷却性能要求不高的场景中。

54、本发明第四方面提供了一种电器,包括上述任一技术方案的电机,因此该技术方案具备上述任一技术方案电机的全部有益效果,为避免重复,再此不做赘述。

55、本发明第五方面提供了一种转子组件的制造方法,包括上述任一技术方案的转子组件,转子组件的制造方法包括:制造转子组件的多个铁芯块;在多个铁芯块上一次成型磁环。

56、在该技术方案中,铁芯块可以是预制的,即在磁环生产前,就已经制造完毕并且按照所需的状态设置整齐,如:磁环要求安装槽在本体上呈中心对称分布,则铁芯块也按照中心对称的形式排列,等待磁环的加工。

57、在设置磁环时,可以在排列好的铁芯块上设置磁环,如将铁芯块预埋在磁环的成型模具内,实现磁环的一体成型,或者直接在铁芯块上采用3d打印的方式生产磁环,如此,便可实现磁环的一体成型,又因为本实施例很好的对铁芯块进行了利用,因此,无需再额外的设置安装槽,也不需单独进行铁芯块的安装,如此便提高了转子组件整体的生产效率。

58、在本发明的一个技术方案中,在多个铁芯块上一次成型磁环包括:在多个铁芯块上通过注塑磁材料注塑磁环;或在多个铁芯块上3d打印磁环。

59、在该技术方案中,采用在多个铁芯块上通过注塑磁材料注塑磁环或者在多个铁芯块上3d打印磁环的形式来制造转子组件,由于很好的将铁芯块应用在了磁环的生产过程中,因此不需额外进行安装槽的设置,也可以省略铁芯块在安装槽内的装配流程,有利于节约生产材料,降低生产成本。

60、具体的,具体制造方法包括:首先制造转子组件的多个铁芯块,而后在多个铁芯块上通过注塑磁材料注塑磁环。

61、采用注塑技术时,可将磁极混合在本体内的预定位置,成型后,在预定磁极的位置进行充磁,因为本实施例很好的对铁芯块进行了利用,因此,无需再额外的设置安装槽,也不需单独进行铁芯块的安装,如此便提高了转子组件整体的生产效率。

62、进一步的,可采用金属3d打印机进行磁环的生产工作,具体制造方法包括:首先制造转子组件的多个铁芯块。而后在多个铁芯块上3d打印磁环。

63、金属3d打印机利用激光熔融技术将金属粉末熔化,形成功能性实体部件,是全数字化快速成型制造工艺,直接根据三维cad分层的各界面数据生产全高密度金属零件。金属快速成型3d打印机在制造零件时,首先使用刮板将金属层分布均匀,然后在在严格控制的空气环境中分别熔化各金属层。

64、采用金属3d打印机进行磁环的生产工作时,因为很好的对铁芯块进行了利用,因此,无需再额外的设置安装槽,也不需单独进行铁芯块的安装,如此便提高了转子组件整体的生产效率;同时,因为3d打印机自身的特性,使得磁环可以快速的成型,同时也不需要额外的生产模具,有利于转子组件的快速成型,也有利于降低转子组件的生产成本。

65、不论磁环采用哪种生产方式,磁极在进行充磁时,均需要使得相邻的两个磁极的充磁方向在本体的周向上相对或相背,以确保每两个相邻的磁极构成一组磁性件。

66、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!