一种内嵌式永磁转子的装配方法与流程

1.本发明属于永磁电机制造领域,具体涉及一种内嵌式永磁转子的装配方法。

背景技术:

2.内嵌式永磁转子是由转轴、多片冲片、磁钢、左压板、右压板、多根长螺栓和多枚螺母组成,所述多片冲片固定(采用焊接固定、铆接固定等现有技术手段)形成转子铁芯,所述转子铁芯上形成有磁钢通槽和长螺栓通孔,所述转子铁芯的磁钢通槽里安装有磁钢,所述转子铁芯的两侧通过多根长螺栓和多枚螺母安装有左压板和右压板且转子铁芯位于左压板和右压板之间,安装有磁钢的转子铁芯安装在转轴上。

3.现有的内嵌式永磁转子其装配方式有两种:一种的装配过程是先将冲片固定(采用焊接固定、铆接固定等现有技术手段)形成转子铁芯,之后将磁钢装入转子铁芯的磁钢通槽,之后通过长螺栓和螺母将左右压板装上将磁钢通槽的端口封住,最后将转轴压入装有磁钢的转子铁芯内,完成内嵌式永磁转子的装配。

4.该种装配方式(先装磁钢后装转轴)的好处是:磁钢装入难的问题易解决(由于磁钢存在巨大的磁力,而矽钢片(冲片)又是很强的导磁材料,在人工装配磁钢的过程中存在巨大的吸引力,操作时工人很难将磁钢对准转子铁芯中的磁钢通槽的槽口将磁钢放入磁钢通槽内,而且在操作过程中,稍不注意员工就会出现夹伤、碰伤手的情况,有时也会出现,磁钢脱手被碰碎的情况),如cn 203119712 u、名称“车用永磁电机转子内嵌式磁钢装配工装”,包括固定底座和压板,所述固定底座与压板之间通过支承柱支撑构成放置转子铁芯的空间,所述压板上设有隔磁模套,所述隔磁模套上设有与磁钢内嵌槽相同的导向槽。所述固定底板上设有定位止孔,所述压板上设有与所述导向槽配合的导向孔,及与所述隔磁模套对应的止口。还包括用于将磁钢推入所述转子铁芯槽底的辅助隔磁导向块。该现有专利就提供了一种解决方案。

5.但是该种装配方式还存在以下缺陷:(1)装配过程中需要对多片冲片进行固定(采用焊接固定、铆接固定等现有技术手段)形成转子铁芯,这样不仅提高了生产成本,而且降低了生产效率;(2)在将转轴压入安装有磁钢的转子铁芯时由于磁钢具有磁性,转轴无法进行热压压入(热压会造成磁钢出现退磁的问题),只能采用冷压手段,普通的冷压机在转轴压入过程中安装有磁钢的转子铁芯容易吸附上铁屑等,从而影响转子的使用功能,而能够避免铁屑等被安装有磁钢的转子铁芯吸附的冷压机十分昂贵,这样大大增加了永磁转子的生产成本。

6.另一种的装配过程是先将冲片固定(采用焊接固定、铆接固定等现有技术手段)形成转子铁芯,之后将转轴压入转子铁芯,之后将磁钢装入压入有转轴的转子铁芯的磁钢通槽,之后通过长螺栓和螺母将左右压板装上将磁钢通槽的端口封住,完成内嵌式永磁转子的装配。

7.该种装配方式(先装转轴后装磁钢)的好处是:在装转轴时采用普通的冷压机或热压机都可以将转轴压入转子铁芯。

8.但是该种装配方式还存在以下缺陷:(1)装配过程中需要对多片冲片进行固定(采用焊接固定、铆接固定等现有技术手段)形成转子铁芯,这样不仅提高了生产成本,而且降低了生产效率;(2)由于磁钢存在巨大的磁力,而矽钢片(冲片)和转轴又都是很强的导磁材料,在人工装配的过程中存在巨大的吸引力,操作时工人很难将磁钢对准磁钢槽槽口并放入磁钢槽内,而且在操作过程中,稍不注意员工就会出现夹伤、碰伤手的情况,有时也会出现,磁钢脱手被碰碎的情况,该种装配方法不但生产效率低,而且很容易产生员工受伤、零件报废的现象。

技术实现要素:

9.设计目的:为避免背景技术中的不足,设计一种不仅能够大大提高生产效率,而且能够降低生产成本,同时生产质量有保证,同时冲片同轴度好,同时转子铁芯压紧效果好的一种内嵌式永磁转子的装配方法。

10.设计方案:为实现上述设计目的。

11.1、步骤一,先将内嵌式永磁转子中的压板一放置在芯轴上且压板一中的部分螺栓过孔上设置有定位销,之后将内嵌式永磁转子中的多片冲片穿设在芯轴上且多片冲片呈上下结构堆叠在压板一的上端,每片冲片上的螺栓过孔通过定位销的定位与压板一上对应的螺栓过孔实现一一对通,此时压板一和多片冲片形成待叠压的转子铁芯且待叠压的转子铁芯上设有多个螺栓通孔、多个磁钢通槽和一个键通槽,之后将叠压压板放置在待压的转子铁芯上端面且叠压压板中的定位销孔与对应的定位销实现定位插接,此时叠压压板中的螺母避让孔与剩余的螺栓通孔一一对通,之后在叠压压板的上端放置套圈,之后在芯轴上端的螺纹端头上旋设叠压螺母并拧动叠压螺母使得待压的转子铁芯被压紧,之后将内嵌式永磁转子中的多个长螺栓分别从压板一侧穿过剩余螺栓通孔,之后在每一根长螺栓上拧紧一枚螺母一且螺母一位于对应的螺母避让孔内,之后拧出叠压螺母并依次取下套圈和叠压压板,之后将叠压好的转子铁芯从芯轴上取出,完成转子铁芯的叠压;步骤二,先将平键装入内嵌式永磁转子中的转轴的键槽内,之后将叠压好的转子铁芯压入转轴且转子铁芯中的键通槽与平键凹凸配合,之后将由非磁性材料制成的磁钢装配辅助安装板设置在压好转轴的转子铁芯上且磁钢装配辅助安装板上的磁钢导向槽与磁钢通槽一一对通,之后将磁钢通过磁钢导向槽一一装入对应的磁钢通槽,实现转轴的压入及磁钢的装配;步骤三,在磁钢装配完成后取下磁钢装配辅助安装板及定位销,之后将内嵌式永磁转子中的弹性挡圈卡入转轴中的卡簧槽内使得装配好磁钢的转子铁芯限位安装在转轴上,之后将剩余的长螺栓分别从压板一侧穿过取出定位销后的螺栓通孔并在每一根长螺栓上拧紧一枚螺母一,之后在转子铁芯上安装设置有螺母一避让孔及长螺栓通孔的压板二,之后将螺母二拧紧在伸出压板二长螺栓通孔的长螺栓端头上,完成转子的装配的设计,是本发明的技术特征之一。这样设计的目的在于:一是本发明中的多片冲片是通过压板一、若干长螺栓、若干螺母一和若干定位销实现快速固定形成转子铁芯的,其中定位销的设置使得多片冲片中的螺栓过孔、磁钢槽和冲片键槽在堆叠过程中自动对齐,从而提高了转子铁芯装配的效率;二是本发明的装配

过程是先将转轴压入转子铁芯后将磁钢装入转子铁芯中的磁钢通槽内,这样在保证生产质量的前提下,采用普通的冷压机或热压机都可以将转轴压入转子铁芯,从而降低了永磁转子的生产成本;三是本发明中的由非磁性材料制成的磁钢装配辅助安装板通过留在设置有转轴的转子铁芯上的定位销快速、精准的安装在设置有转轴的转子铁芯上,同时由非磁性材料制成的磁钢装配辅助安装板能够消除磁吸力(磁钢与转轴及冲片),这样将磁钢放入磁钢装配辅助安装板的磁钢导向槽内,轻推磁钢,磁钢就能轻松进入转子铁芯的磁钢通槽内,整个磁钢的安装过程安全、轻松、快捷,另外,在磁钢装配完毕后,由于磁钢装配辅助安装板和定位销之间为插接配合,这样磁钢装配辅助安装板能够被快速拆下;四是本发明通过螺母二和长螺栓将压板二安装在转子铁芯的另一端,这样压板一和压板二不仅能够将磁钢通槽的槽口封住,而且压板一和压板二对冲片的压紧能够降低电机的涡流损耗,从而提高电机的工作效率;五是通过本发明装配步骤装配出的内嵌式永磁转子,其生产效率是现有方法的三倍以上。

12.2、定位销与冲片上的螺栓过孔之间的间隙为0.03mm

ꢀ‑

0.06mm,所述定位销的两端有导向锥度的设计,是本发明的技术特征之二。这样设计的目的在于:定位销与冲片上的螺栓过孔之间的间隙为0.03mm-0.06mm,这样的间隙距离不仅能够确保堆叠在芯轴上的冲片的同轴度在10丝以下,而且在定位销与部分螺栓过孔插接配合后多片冲片中的螺栓过孔、磁钢槽和冲片键槽在堆叠过程中自动对齐,同时能够降低定位销的圆度加工要求和螺栓过孔的圆度加工要求(即控制成本)。

13.3、内嵌式永磁转子包括转轴、多根长螺栓、一个压板一、多块磁钢、多片冲片、多枚螺母一、一个压板二、多枚螺母二、一个弹性挡圈和一个键,所述压板一的上端面叠设有多片冲片且压板一和多片冲片通过多根长螺栓及多枚螺母一固定连接形成转子铁芯,所述转子铁芯的磁钢通槽内安装有磁钢,安装有磁钢的转子铁芯通过键及弹性挡圈安装在转轴上,所述转子铁芯的外侧端通过多枚螺母二安装有压板二的设计,是本发明的技术特征之三。这样设计的目的在于:一是本发明的转子铁芯采用长螺栓与双螺母的结构不仅能够提高内嵌式永磁转子的装配效率,而且能够提高转子铁芯的装配牢度;二是弹性挡圈位于压板二内,这样压板二对弹性挡圈起到限位保护作用。

14.4、所述芯轴中的轴体的下端设有底板且轴体的上端头为螺纹端,所述螺纹端头的直径小于轴体的直径且轴体的直径小于底板的直径,所述螺纹端头的对称中心线、轴体的对称中心线和底板的对称中心线重合;所述压板的正中间设有贯通压板上下两端面的轴体通孔,所述叠压压板中设有多个定位销孔和多个螺母避让孔且定位销孔和螺母避让孔均贯通叠压压板的上下两端面,所述定位销孔和螺母避让孔的数量总和与螺栓通孔的数量匹配;当叠压压板通过定位销孔和对应的定位销插接配合后安装在转子铁芯上时螺母避让孔与剩余的螺栓通孔实现一一对通且;所述套圈的通孔中设有隔断且隔断上设有螺纹端头通孔,所述圈通孔的直径与轴体的直径匹配的设计,是本发明的技术特征之四。这样设计的目的在于:芯轴、叠压压板、套圈、叠压螺母和定位销的设置使得所有冲片能够直接被快速压紧。

15.5、所述螺栓通孔的数量为偶数个且螺栓通孔呈圆形分布,所述定位销孔和螺母避让孔的数量各占一半且定位销孔和螺母避让孔交替分布的设计,是本发明的技术特征之五。这样设计的目的在于:所述螺栓通孔的数量为偶数个且螺栓通孔呈圆形分布,所述定位

销孔和螺母避让孔的数量各占一半且定位销孔和螺母避让孔交替分布,这样的分布能够确保长螺栓和螺母一能够均匀的压紧转子铁芯。

16.6、制成磁钢装配辅助安装板的非磁性材料为铝,磁钢装配辅助安装板上设有多个定位销孔一、多个螺母避让孔一和多个磁钢导向槽且定位销孔一、螺母避让孔一和磁钢导向槽均贯通磁钢装配辅助安装板的上下两端面,所述定位销孔一和螺母避让孔一的数量总和与螺栓通孔的数量匹配;当磁钢装配辅助安装板通过定位销孔一和对应的定位销插接配合后安装在转子铁芯上时螺母避让孔一与剩余的螺栓通孔实现一一对通且磁钢导向槽与磁钢通槽实现一一对通的设计,是本发明的技术特征之六。这样设计的目的在于:制成磁钢装配辅助安装板的非磁性材料为铝,磁钢装配辅助安装板上设有多个定位销孔一、多个螺母避让孔一和多个磁钢导向槽且定位销孔一、螺母避让孔一和磁钢导向槽均贯通磁钢装配辅助安装板的上下两端面,所述定位销孔一和螺母避让孔一的数量总和与螺栓通孔的数量匹配;当磁钢装配辅助安装板通过定位销孔一和对应的定位销插接配合后安装在转子铁芯上时螺母避让孔一与剩余的螺栓通孔实现一一对通且磁钢导向槽与磁钢通槽实现一一对通,由于磁钢装配辅助安装板由铝制成,因铝为非导磁材料,装配时可以把磁钢和导磁材料(转轴和矽钢片)隔开,可以消除磁吸力,同时因为铝材料较软,也可以防止磁钢碰碎的现象出现。

17.7、所述磁钢导向槽的两侧端口倒圆角;所述磁钢导向槽的尺寸比冲片上的磁钢槽的尺寸大0.1 mm-0.2mm的设计,是本发明的技术特征之七。这样设计的目的在于:所述磁钢导向槽的两侧端口倒圆角以及磁钢导向槽的尺寸比冲片上的磁钢槽的尺寸大0.1 mm

ꢀ‑

0.2mm,这样磁钢能够非常容易的进入导向槽。

18.技术方案:一种内嵌式永磁转子的装配方法,包括以下步骤:步骤一,先将内嵌式永磁转子中的压板一放置在芯轴上且压板一中的部分螺栓过孔上设置有定位销,之后将内嵌式永磁转子中的多片冲片穿设在芯轴上且多片冲片呈上下结构堆叠在压板一的上端,每片冲片上的螺栓过孔通过定位销的定位与压板一上对应的螺栓过孔实现一一对通,此时压板一和多片冲片形成待叠压的转子铁芯且待叠压的转子铁芯上设有多个螺栓通孔、多个磁钢通槽和一个键通槽,之后将叠压压板放置在待压的转子铁芯上端面且叠压压板中的定位销孔与对应的定位销实现定位插接,此时叠压压板中的螺母避让孔与剩余的螺栓通孔一一对通,之后在叠压压板的上端放置套圈,之后在芯轴上端的螺纹端头上旋设叠压螺母并拧动叠压螺母使得待压的转子铁芯被压紧,之后将内嵌式永磁转子中的多个长螺栓分别从压板一侧穿过剩余螺栓通孔,之后在每一根长螺栓上拧紧一枚螺母一且螺母一位于对应的螺母避让孔内,之后拧出叠压螺母并依次取下套圈和叠压压板,之后将叠压好的转子铁芯从芯轴上取出,完成转子铁芯的叠压;步骤二,先将平键装入内嵌式永磁转子中的转轴的键槽内,之后将叠压好的转子铁芯压入转轴且转子铁芯中的键通槽与平键凹凸配合,之后将由非磁性材料制成的磁钢装配辅助安装板设置在压好转轴的转子铁芯上且磁钢装配辅助安装板上的磁钢导向槽与磁钢通槽一一对通,之后将磁钢通过磁钢导向槽一一装入对应的磁钢通槽,实现转轴的压入及磁钢的装配;步骤三,在磁钢装配完成后取下磁钢装配辅助安装板及定位销,之后将内嵌式永磁转子中的弹性挡圈卡入转轴中的卡簧槽内使得装配好磁钢的转子铁芯限位安装在转轴上,之后将剩余的长螺栓分别从压板一侧穿过取出定位销后的螺栓通孔并在每一根长螺栓上拧紧一枚螺母一,之后在转子铁芯上安装设置有螺母一避让

孔及长螺栓通孔的压板二,之后将螺母二拧紧在伸出压板二长螺栓通孔的长螺栓端头上,完成转子的装配。

19.本发明与背景技术相比,一是一种内嵌式永磁转子的装配方法不仅能够大大提高生产效率,而且能够降低生产成本,同时生产质量有保证;二是一种内嵌式永磁转子的装配方法不仅冲片同轴度好,而且转子铁芯压紧效果好。

附图说明

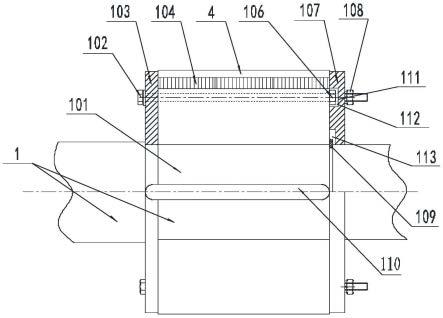

20.图1是一种内嵌式永磁转子的装配方法的部分剖视结构示意图。

21.图2是一种内嵌式永磁转子的装配方法的剖视结构示意图。

22.图3是冲片的结构示意图。

23.图4是转子铁芯被叠压的剖视结构示意图。

24.图5是叠压压板的结构示意图。

25.图6是磁钢与设置有转轴的转子铁芯装配时的剖视结构示意图。

26.图7是磁钢装配辅助安装板的俯视结构示意图。

27.图8是磁钢装配辅助安装板的剖视结构示意图。

具体实施方式

28.实施例1:参照附图1-图8。一种内嵌式永磁转子的装配方法,包括以下步骤:步骤一,先将内嵌式永磁转子1中的压板一103放置在芯轴2上且压板一103中的部分螺栓过孔上设置有定位销3,之后将内嵌式永磁转子1中的多片冲片105穿设在芯轴2上且多片冲片105呈上下结构堆叠在压板一103的上端,每片冲片105上的螺栓过孔通过定位销3的定位与压板一103上对应的螺栓过孔实现一一对通,冲片105上的螺栓过孔除了用于通过长螺栓102外,冲片105上的螺栓过孔在转子的装配过程中还能用于通过定位销3,即冲片105上的螺栓过孔当做定位销3的定位销孔用,其起到快速定位作用,在转子铁芯的装配过程中各冲片105上的螺栓过孔和磁钢槽按设计要求实现自动对齐,此时压板一103和多片冲片105形成待叠压的转子铁芯4且待叠压的转子铁芯4上设有多个螺栓通孔41、多个磁钢通槽42和一个键通槽43,用槽样棒检测转子铁芯4的磁钢通槽42,检查合格之后将叠压压板5放置在待压的转子铁芯4上端面且叠压压板5中的定位销孔52与对应的定位销3实现定位插接,此时叠压压板5中的螺母避让孔53与剩余的螺栓通孔41一一对通,之后在叠压压板5的上端放置套圈6,之后在芯轴2上端的螺纹端头23上旋设叠压螺母7并拧动叠压螺母7(用电动扳手锁紧叠压螺母7)使得待压的转子铁芯4被压紧,之后将内嵌式永磁转子1中的多个长螺栓102分别从压板一103侧穿过剩余螺栓通孔41,之后在每一根长螺栓102上拧紧一枚螺母一106(用气动螺丝批锁紧螺母一106)且螺母一106位于对应的螺母避让孔53内,之后拧出叠压螺母7并依次取下套圈6和叠压压板5,之后再次用槽样棒检查叠压好的转子铁芯4,合格后将叠压好的转子铁芯4从芯轴2上取出,完成转子铁芯4的叠压,即装配时用2个-3个(圆周均布)定位销3进行定位将压板一103以及各冲片105放在芯轴2上,之后还是通过定位销3的定位将叠压压板5放置在位于最上方的冲片105的上端(压板一103位于最下方,所有的冲片105叠放在压板一103上),之后在叠压压板5的上端面盖上套圈6,之后锁紧叠压螺母7,之后穿上长螺栓102及螺母一106,就完成转子铁芯4的叠压;步骤二,先将键110装入内嵌式永磁转子

1中的转轴101的键槽内,之后将叠压好的转子铁芯4压入转轴101且转子铁芯4中的键通槽43与键110凹凸配合,之后将由非磁性材料制成的磁钢装配辅助安装板8设置在压好转轴101的转子铁芯4上且磁钢装配辅助安装板8上的磁钢导向槽83与磁钢通槽42一一对通,之后将磁钢104通过磁钢导向槽83一一装入对应的磁钢通槽42,实现转轴101的压入及磁钢104的装配;步骤三,在磁钢104装配完成后取下磁钢装配辅助安装板8及定位销3,之后将内嵌式永磁转子1中的弹性挡圈109卡入转轴101中的卡簧槽内使得装配好磁钢104的转子铁芯4限位安装在转轴101上,之后将剩余的长螺栓102分别从压板一103侧穿过取出定位销3后的螺栓通孔41并在每一根长螺栓102上拧紧一枚螺母一106,之后在转子铁芯4上安装设置有螺母一避让孔112及长螺栓通孔111的压板二107,之后将螺母二108拧紧在伸出压板二107长螺栓通孔的长螺栓端头上,完成转子的装配。螺母一避让孔112的尺寸要比螺母一106的最大直径还要大2mm左右。

29.在压入转轴101后且装配磁钢104前,将磁钢粘结胶涂在转子铁芯4中的磁钢通槽42内。

30.定位销3与冲片105上的螺栓过孔之间的间隙为0.03mm-0.06mm,所述定位销3的两端有导向锥度,导向锥度的设置,方便所有冲片105和压板一103实现快速定位。

31.内嵌式永磁转子1包括转轴101、多根长螺栓102、一个压板一103、多块磁钢104、多片冲片105、多枚螺母一106、一个压板二107、多枚螺母二108、一个弹性挡圈109和一个键110,所述压板一103的上端面叠设有多片冲片105且压板一103和多片冲片105通过多根长螺栓102及多枚螺母一106固定连接形成转子铁芯4,所述转子铁芯4的磁钢通槽42内安装有磁钢104,安装有磁钢104的转子铁芯4通过键110及弹性挡圈109安装在转轴101上,所述转子铁芯4的外侧端通过多枚螺母二108安装有压板二107。

32.所述压板一103上呈圆形分布有多个螺栓过孔且螺栓过孔贯通压板一103的上下两端面,所述压板一103的正中间设有转轴通孔且转轴通孔贯通压板一103的上下两端面,所述冲片105的正中间设有转轴通孔且转轴通孔贯通冲片105的上下两端面,所述冲片105中的转轴通孔的一侧设有冲片键槽且冲片键槽贯通冲片105的上下两端面,所述冲片105上设有多个呈圆形分布的螺栓过孔和多个呈圆形分布的磁钢槽,所述螺栓过孔和磁钢槽均贯通冲片105的上下两端面,所述压板二107的正中间设有转轴通孔且转轴通孔贯通压板二107的上下两端面,所述压板二107上呈圆形分布有多个长螺栓通孔111且长螺栓通孔111贯通压板二107的上下两端面,所述压板二107的一侧端面上设有多个螺母一避让孔112且螺母一避让孔112位于对应长螺栓通孔111的孔口处,此时,对应的螺母一避让孔112和长螺栓通孔111形成“凸”字形通孔,所述压板二107中的转轴通孔的一侧孔口处设有弹性挡圈避让槽113且弹性挡圈避让槽113与螺母一避让孔112位于同一侧,所述转轴101的一侧设有轴肩、另一侧设有卡簧槽且轴肩和卡簧槽之间的间距与转轴铁芯4的长度匹配;所述螺栓通孔41由压板一103上对应的螺栓过孔和每片冲片105上对应的螺栓过孔依次贯通形成,所述磁钢通槽42由每片冲片105上对应的磁钢槽依次贯通形成,所述键通槽43由每片冲片105上对应的冲片键槽依次贯通形成。

33.所述芯轴2中的轴体21的下端设有底板22且轴体21的上端头为螺纹端头23,所述螺纹端头23的直径小于轴体21的直径且轴体21的直径小于底板22的直径,所述螺纹端头23的对称中心线、轴体21的对称中心线和底板22的对称中心线重合;所述叠压压板5的正中间

设有贯通叠压压板5上下两端面的轴体通孔51,所述叠压压板5中设有多个定位销孔52和多个螺母避让孔53且定位销孔52和螺母避让孔53均贯通叠压压板5的上下两端面,所述定位销孔52和螺母避让孔53的数量总和与螺栓通孔41的数量匹配,螺母避让孔53的尺寸要比启动扳手套筒尺寸大2mm左右;当叠压压板5通过定位销孔52和对应的定位销3插接配合后安装在转子铁芯4上时螺母避让孔53与剩余的螺栓通孔41实现一一对通;所述套圈6的通孔中设有隔断61且隔断61上设有螺纹端头通孔62,所述套圈6通孔的直径与轴体21的直径匹配。

34.所述螺栓通孔41的数量为偶数个且螺栓通孔41呈圆形分布,所述定位销孔52和螺母避让孔53的数量各占一半且定位销孔52和螺母避让孔53交替分布。

35.制成磁钢装配辅助安装板8的非磁性材料为铝,磁钢装配辅助安装板8上设有多个定位销孔一81、多个螺母避让孔一82和多个磁钢导向槽83且定位销孔一81、螺母避让孔一82和磁钢导向槽83均贯通磁钢装配辅助安装板8的上下两端面,所述定位销孔一81和螺母避让孔一82的数量总和与螺栓通孔41的数量匹配;当磁钢装配辅助安装板8通过定位销孔一81和对应的定位销3插接配合后安装在转子铁芯4上时螺母避让孔一82与剩余的螺栓通孔41实现一一对通且磁钢导向槽83与磁钢通槽42实现一一对通。磁钢装配辅助安装板8的厚度约30mm。磁钢装配辅助安装板8由铝制成,因铝为非导磁材料,装配时可以把磁钢和导磁材料(转轴和矽钢片)隔开,可以消除磁吸力,同时因为铝材料较软,也可以防止磁钢碰碎的现象出现。装配时,将磁钢装配辅助安装板8放在压好转轴101的转子铁芯4上,因为磁钢装配辅助安装板8消除了磁吸力,而且将磁钢放入磁钢装配辅助安装板8的磁钢导向槽83内,轻推磁钢,磁钢就能轻松进入转子铁芯的磁钢通槽内,整个磁钢的安装过程安全、轻松、快捷。

36.所述磁钢导向槽83的两侧端口倒圆角,倒角2x45

°

。所述磁钢导向槽83的尺寸比冲片105上的磁钢槽的尺寸大0.1mm-0.2mm。

37.需要理解到的是:上述实施例虽然对本发明的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1