一种电机的绝缘壳制造工艺

1.本发明涉及绝缘壳制造领域,具体涉及一种电机的绝缘壳制造工艺。

背景技术:

2.电机作为用电器或各种机械的动力源,其由机壳、定子组件和转子组件组成,在组装时将转子组件装进定子组件内,再将定子组件放入电机机壳内,为了确保安全使用,要在电机机壳内安装绝缘层。目前关于电机机壳内表面的绝缘壳安装,大多是通过胶水粘胶,在绝缘壳外表面涂覆胶水使其粘接在电机机壳内表面上,虽然安装方便,但是随着使用,会发生脱落,进而影响使用。因此,现有技术存在缺陷,需要改进。

技术实现要素:

3.为解决现有技术存在的不足,本发明提供了一种新型的电机的绝缘壳制造工艺,以解决现有技术中绝缘壳在使用过程中会发生脱落,影响正常使用的问题。

4.为实现上述目的,本发明所采用了下述的技术方案:

5.一种电机的绝缘壳制造工艺,包括以下步骤,s1、壳体成型:通过成型内模机构带动内模成型块向成型外模机构的方向移动,以将位于定料区的待加工的绝缘壳基材压入所述成型外模机构,并与之配合将待加工的绝缘壳基材折弯成型,形成绝缘壳;

6.s2、壳体外定型:通过所述成型外模机构回移一定距离松开所述绝缘壳,由定型机构的定型驱动部件带动定型执行部件沿所述绝缘壳的外周侧壁压槽定型,在所述绝缘壳的外周边侧壁上均匀压出多个凹槽,形成定位槽;

7.s3、壳体内定型:通过所述成型内模机构将所述绝缘壳的前端部顶出一定距离,再由所述成型外模机构向所述绝缘壳方向移动,配合所述成型内模机构将所述绝缘壳压紧,再次由所述定型驱动部件带动所述定型执行部件沿所述绝缘壳的前端部的内周侧壁压槽定型,在所述绝缘壳的前端部的内周边均匀压出多个扣合槽。

8.优选的,所述的电机的绝缘壳制造工艺中,所述s1、壳体成型步骤,具体如下:s11、基材上料,通过机械手将裁切机构裁切后的基材移至所述定料区;

9.s12、基材压料,通过所述成型内模机构的内模驱动部件带动所述内模成型块沿着滑轨导向件向着位于所述内模成型块正下方的外模定料块移动,与位于定料区内的绝缘壳基材的中部接触,将其下压与所述外模定料块接触;

10.s13、基材折弯,通过位于所述外模定料块的两侧的第一外模成型部件和第二外模成型部件向所述外模定料块靠近,以使绝缘壳基材随所述第一外模成型部件和所述第二外模成型部件向中心靠拢动作而移动,使绝缘壳基材包围在所述内模成型块上,以使基材折弯成型。

11.优选的,所述的电机的绝缘壳制造工艺中,所述s1、壳体成型步骤中,还包括s14、基材热接,通过热接机构的热接驱动气缸带动热接组件下移,由所述热接组件的热接头对绝缘壳基材合围的两端部进行热接,使绝缘壳基材呈环形结构,形成绝缘壳。

12.优选的,所述的电机的绝缘壳制造工艺中,所述s12、基材压料步骤中,在所述内模驱动部件带动所述内模成型块下压的过程中,绝缘壳基材的两侧沿着所述成型外模机构的第一外模成型部件与第二外模成型部件的滑料斜面滑入所述第一外模成型部件与所述第二外模成型部件形成的环型成型孔。

13.优选的,所述的电机的绝缘壳制造工艺中,所述s13、基材折弯步骤中,通过所述成型外模机构的外模驱动电机带动双向移位丝杆转动,以带动所述成型外模机构的第一外模成型部件的成型凹槽和第二外模成型部件的成型凹槽沿着所述双向移位丝杆向中心移动,以使绝缘壳基材随所述第一外模成型部件的成型凹槽和所述第二外模成型部件的成型凹槽向中心靠拢动作而移动,所述第一外模成型部件的成型凹槽和所述第二外模成型部件的成型凹槽压迫绝缘壳基材包围在所述内模成型块上,以使基材折弯成型。

14.优选的,所述的电机的绝缘壳制造工艺中,所述s2、壳体外定型步骤,具体如下:s21、外模回移,通过所述成型外模机构的外模驱动电机带动第一外模成型部件的成型凹槽和第二外模成型部件的成型凹槽沿着双向移位丝杆向两外端移动一定距离松开所述绝缘壳;

15.s22、定型移位,由所述定型机构的定型移位部件带动所述定型执行部件靠近所述成型外模机构的环型成型孔,使多个定型执行组件的定型执行块围成所述绝缘壳外周边;

16.s23、外压槽定型,所述定型驱动部件带动多个均匀设置在所述定型执行部件的环形安装架上的定型执行组件同时向环形安装架的中心伸出,以使各所述定型执行组件的定型执行块同时向所述绝缘壳伸出,使多个所述定型执行块在所述绝缘壳的外周边侧壁上均匀压出多个凹槽,形成多个定位槽。

17.优选的,所述的电机的绝缘壳制造工艺中,所述s23、外压槽定型步骤中,所述定型驱动部件的定型驱动电机通过定型联动件带动一所述定型执行组件的定型传动齿轮转动,以使所述定型传动齿轮带动相应的定型传动齿条移动,使所述定型执行块向环形安装架的中心方向靠近,使多个所述定型执行块的定位端压迫所述绝缘壳的外周边侧壁,并均匀压出多个凹槽,形成多个定位槽。

18.优选的,所述的电机的绝缘壳制造工艺中,所述s23、外压槽定型步骤中,每相邻的两个所述定型执行组件的所述定型传动齿轮通过万向节联动,以带动多个所述定型执行组件的定型执行块同步向所述环形安装架的中心方向靠近。

19.优选的,所述的电机的绝缘壳制造工艺中,所述s3、壳体外内型步骤,具体如下:s31、外模压料,所述成型外模机构的第一外模成型部件的成型凹槽和第二外模成型部件的成型凹槽沿着双向移位丝杆向中心移动,再次将所述绝缘壳压紧;

20.s32、定型第二移位,所述定型机构的定型移位部件带动所述定型执行部件靠近所述成型外模机构的环型成型孔,同时,由所述定型驱动部件的定型驱动电机的正转带动各定型执行块同时向环形安装架的中心方向收拢,使多个定型执行组件的定型执行块位于所述绝缘壳的前端部的内周侧;

21.s33、内压槽定型,定型驱动电机反转带动各定型执行块同时从向外扩张,使多个所述定型执行块的扣合端压迫所述绝缘壳的前端部的内周侧壁,使所述扣合端的扣合部在所述绝缘壳的前端部的内周边侧壁上均匀压出多个扣合槽。

22.优选的,所述的电机的绝缘壳制造工艺中,在s31、外模压料步骤之前,还包括s30、

壳体顶出,由所述成型内模机构的顶料部件的顶料驱动气缸带动顶料连接板移动,使顶料杆沿着所述内模成型块上的过槽伸出,以将绝缘壳的前端部顶出一定距离。

23.相对于现有技术的有益效果是,采用上述方案,本发明通过成型内模机构向成型外模机构的方向移动,以将位于定料区的待加工的绝缘壳基材压入成型外模机构,并与之配合将待加工的绝缘壳基材折弯成型,形成绝缘壳;再由定型驱动部件带动定型执行部件沿绝缘壳的外周侧壁压槽定型,在绝缘壳的外周边侧壁上均匀压出多个凹槽,形成多个定位槽;之后再由定型执行部件沿绝缘壳的前端部的内周侧壁压槽定型,在绝缘壳的前端部的内周边均匀压出多个扣合槽;在绝缘壳的外周边侧壁上均匀压出多个与电机机壳的内壁上的定位柱相适配的定位槽,再在绝缘壳的前端部的内周侧壁压出多个与定子组件外壳上的扣合部相适配的扣合槽,将绝缘壳的定位槽对着电机机壳的内壁上的定位柱,将绝缘壳推入电机机壳内,再将组装好的定子组件放入电机机壳内,使定子组件外壳上的扣合部卡入绝缘壳前端部的扣合槽内;以此在实现所述绝缘壳在电机机壳内的安装便捷的前提下,保证安装的稳固性,适用范围广,操作方便,具有很好的市场应用价值。

附图说明

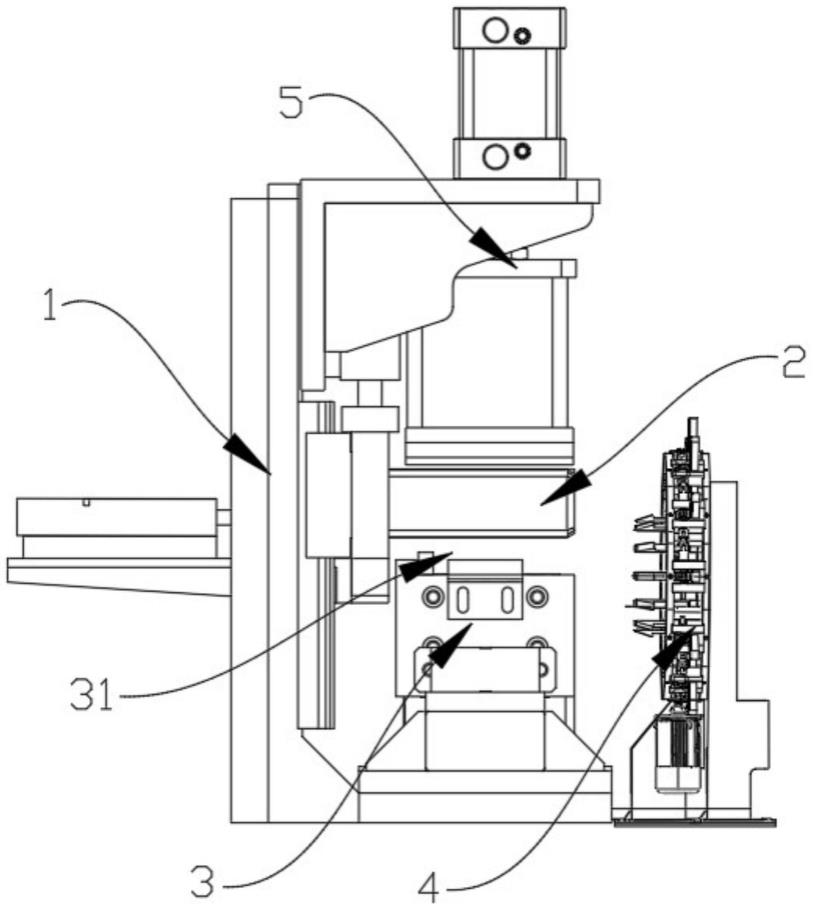

24.图1是本发明的一个实施例的总装配结构示意图;

25.图2为本发明图1实施例的成型内模机构和成型外模机构的结构示意图;

26.图3为本发明的图1实施例的成型内模机构的结构示意图;

27.图4为本发明的图1实施例的成型外模机构的结构示意图;

28.图5为本发明的图1实施例的热接机构的结构示意图;

29.图6为本发明的图1实施例的定型机构的结构示意图;

30.图7为本发明的图1实施例的定型执行部件的结构示意图;

31.图8为本发明的图1实施例的定型驱动部件的结构示意图;

32.图9为本发明的图1实施例的定型执行组件的结构示意图;

33.图10为本发明的图1实施例的定型执行块的结构示意图;

34.图11为本发明的图1实施例的装配工艺流程图;

35.图中,1、工装支架;2、成型内模机构;21、内模驱动部件;22、滑轨导向件;23、内模连接座;24、内模成型块;25、顶料部件;251、顶料安装座;252、顶料驱动气缸;253、顶料杆;3、成型外模机构;31、定料区;311、定料限位块;32、外模驱动部件;321、外模驱动电机;322、双向丝杆组件;33、第一外模成型部件;331、外模成型块;332、成型凹槽;333、滑料斜面;34、外模定料块;35、第二外模成型部件;4、定型机构;41、定型执行部件;411、环形安装架;4111、环形外架;4112、环形内架;412、定型执行组件;4121、定型安装座;4122、定型导向座;4123、定型传动齿条;4124、定型传动齿轮;4125、定型执行块;4126、万向节;4127、定位端;4128、扣合端;4129、扣合部;42、定型支架;43、定型驱动部件;431、定型驱动电机;432、定型联动件;44、定型移位部件;5、热接机构;51、热接安装座;52、热接驱动气缸;53、热接组件。

具体实施方式

36.为便于本领域的技术人员理解本发明,下面结合附图说明本发明的具体实施方式。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并

不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

37.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本说明书所使用的术语“安装”、“固定”、“顶部”、“连接”以及类似的表述只是为了说明的目的。

38.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

39.本发明的一个实施例是,如图1、6所示,该电机的绝缘壳制造工艺,应用于电机机壳和定子组件之间安装的绝缘壳的制造领域,其执行设备包括工装支架1、成型内模机构2、成型外模机构3及定型机构4,所述成型外模机构3设置在所述工装支架1的下部,所述成型内模机构2的至少部分设置在所述工装支架1的中部,所述成型内模机构2与所述成型外模机构3之间设置定料区31,所述成型内模机构2的至少部分可移动地设置,以将位于所述定料区31的待加工的绝缘壳压入所述成型外模机构3,并与之配合将待加工的绝缘壳折弯成型;所述定型机构4位于所述成型外模机构3的侧边,所述定型机构4包括定型驱动部件43和定型执行部件41,所述定型驱动部件43与所述定型执行部件41连接,以带动所述定型执行部件41沿所述绝缘壳的外周侧壁压槽定型,形成定位槽,再由所述定型执行部件41沿所述绝缘壳的内周侧壁压槽定型,形成扣合槽。

40.本发明的工装设备在对待加工的绝缘壳进行折弯成型时,先通过裁切机构对基材进行裁切,再由机械手将裁切后的基材移至所述定料区31,通过所述成型内模机构2向所述成型外模机构3的方向移动,即所述定料区31位于所述成型内模机构2与所述成型外模机构3之间,所述成型内模机构2下压,将位于所述定料区31的待加工的绝缘壳压入所述成型外模机构3,并与之配合将待加工的绝缘壳折弯成型,使绝缘壳呈环形结构,绝缘壳的形状与电机机壳的相适配;工装结构简单,使用方便,可设计外形进行调整,降低成本,具有很好的市场应用价值。

41.本发明的工装设备在对成型后的绝缘壳进行定型时,先通过所述成型外模机构3回移一定距离松开所述绝缘壳,所述定型驱动部件43带动所述定型执行部件41沿所述绝缘壳的外周侧壁压槽定型,在所述绝缘壳的外周边侧壁上均匀压出多个凹槽,形成多个定位槽;再通过所述成型内模机构2将所述绝缘壳的前端部顶出一定距离,再由所述成型外模机构3向所述绝缘壳方向移动,配合所述成型内模机构2将所述绝缘壳压紧,再次由所述定型驱动部件43带动所述定型执行部件41沿所述绝缘壳的前端部的内周侧壁压槽定型,在所述绝缘壳的前端部的内周边均匀压出多个扣合槽;以使所述绝缘壳外表面的定位槽与电机机壳的内壁上的定位柱相适配,所述绝缘壳内表面的扣合槽与定子组件上的扣合部相适配,先使所述绝缘壳的定位槽沿着电机机壳的内壁上的定位柱,将所述绝缘壳推入电机机壳内,再将组装好的定子组件放入电机机壳内,使定子组件外壳上的扣合部卡入所述绝缘壳前端部的扣合槽内;以此在实现所述绝缘壳在电机机壳内的安装便捷的前提下,保证安装的稳固性,适用范围广,操作方便。

42.本实施例中,如图2、3所示,所述成型内模机构2包括内模驱动部件21、内模连接座

23、滑轨导向件22及内模成型块24,所述工装支架1的中部通过所述滑轨导向件22与所述内模连接座23滑动连接,所述内模成型块24设置在所述内模连接座23上,所述内模驱动部件21安装在所述工装支架1上,其工作端与所述内模连接座23连接,以使所述内模成型块24沿着所述滑轨导向件22移动。

43.具体的,所述内模驱动部件21包括内模驱动气缸,所述内模驱动气缸为双轴双杆气缸,可选为airtac tn-32x90-s;以带动所述内模连接座23沿着所述滑轨导向件22移动,进而带动所述内模成型块24沿着所述滑轨导向件22移动。

44.具体实施时,所述内模驱动气缸安装在所述工装支架1的上部,其工作端与所述内模连接座23上端连接,带动所述内模成型块24沿着所述滑轨导向件22上下移动。

45.本实施例中,如图3所示,所述成型内模机构2还包括顶料部件25,所述顶料部件25包括顶料安装座251、顶料驱动气缸252及顶料组件,所述顶料安装座251安装在所述工装支架1远离所述内模连接座23的一侧,所述顶料驱动气缸252安装在所述顶料安装座251上,其工作端与所述顶料组件连接,带动所述顶料组件向所述定型机构4伸出或回缩。

46.具体的,所述顶料驱动气缸252为推杆气缸,型号为axf32-75-w5;所述顶料安装座251安装在所述工装支架1的左侧,所述顶料组件包括顶料连接板和多个设置在所述顶料连接板上的顶料杆253,所述顶料驱动气缸252的工作端与所述顶料连接板连接,多个所述顶料杆253穿过所述内模连接座23,环绕所述内模成型块24设置,通过所述顶料驱动气缸252带动所述顶料杆253沿着所述内模成型块24伸出或回缩。

47.具体实施时,在所述内模成型块24上沿其周侧设置四个过槽,每一过槽内放置一所述顶料杆253,四个所述顶料杆253的尾端与所述顶料连接板连接,在需要将所述内模成型块24上绝缘壳的前端部顶出时,所述顶料驱动气缸252带动所述顶料连接板左移,以使所述顶料杆253沿着过槽左移,以将绝缘壳的前端部顶出一定距离。所述绝缘壳的前端部具有向内延伸的边沿,所述顶料杆253顶着所述绝缘壳的边沿将其沿着所述内模成型块24顶出。

48.本实施例中,如图2、4所示,所述成型外模机构3的至少部分位于所述成型内模机构2的下方;所述成型外模机构3包括外模驱动部件32、外模定料块34、第一外模成型部件33和第二外模成型部件35,所述第一外模成型部件33和所述第二外模成型部件35对称设置在所述外模定料块34的两侧,所述第一外模成型部件33和所述第二外模成型部件35分别与所述外模驱动部件32连接,通过所述外模驱动部件32带动所述第一外模成型部件33和所述第二外模成型向所述外模定料块34靠近或远离。

49.具体的,所述外模驱动部件32包括双向丝杆组件322和外模驱动电机321,所述第一外模成型部件33和所述第二外模成型部件35分别设置在所述双向丝杆组件322的两端,所述外模驱动电机321位于所述双向丝杆组件322的一侧,并与之连接,以带动所述第一外模成型部件33和所述第二外模成型部件35沿着所述双向丝杆组件322移动。

50.具体的,所述双向丝杆组件322包括丝杆安装板和双向移位丝杆,在所述丝杆安装板的两端各设一丝杆轴承座,所述双向移位丝杆的两端部分别穿设在两个丝杆轴承座内,在所述双向移位丝杆的两端分别设有方向相反的螺纹部,在两个方向相反的螺纹部分别套设第一螺母座和第二螺母座,所述第一外模成型部件33安装在所述第一螺母座上,所述第二外模成型部件35安装在所述第二螺母座上,以使所述第一外模成型部件33和所述第二外模成型部件35在所述双向移位丝杆和第一螺母座和第二螺母座的作用下移动,这样简化机

构传动结构,并提高传动效率。

51.具体的,所述外模驱动电机321为减速机,型号为qs57hs65-th2-f50,所述外模定料块34位于所述成型内模机构2的内模成型块24的正下方,所述双向移位丝杆从所述外模定料块34下部穿过,通过所述外模驱动电机321带动所述双向移位丝杆转动,进而带动所述第一外模成型部件33和所述第二外模成型部件35沿着所述双向移位丝杆向所述外模定料块34靠近或远离。

52.具体的,如图4所示,所述第一外模成型部件33包括外模成型块331,在所述外模成型块331靠近所述外模定料块34的端部设置成型凹槽332,所述外模成型块331的上端靠近所述外模定料块34的端部设置向下延伸的滑料斜面333;所述第一外模成型部件33与所述第二外模成型部件35的结构相同;所述第一外模成型部件33的成型凹槽332与所述第二外模成型部件35的成型凹槽332组合形成与所述成型内模机构2的内模成型块24相适配的环型成型孔。

53.具体的,在所述第一外模成型部件33与所述第二外模成型部件35的上端面周边设置多个定料限位块311,由多个所述定料限位块311组成所述定料区31,通过机械手将裁切机构裁切后的基材移至所述定料区31,以便于所述成型内模机构2与所述成型外模机构3对其进行折弯成型,使绝缘壳呈与所述内模成型块24相匹配的环形结构。

54.具体实施时,先通过机械手将裁切机构裁切后的基材移至所述定料区31,再由所述内模驱动部件21带动所述内模成型块24沿着所述滑轨导向件22向着所述外模定料块34移动,所述内模成型块24与位于定料区31内的绝缘壳基材的中部接触,将其下压与所述外模定料块34接触,在此过程中,绝缘壳基材的两侧沿着所述第一外模成型部件33与所述第二外模成型部件35的滑料斜面333滑入所述第一外模成型部件33与所述第二外模成型部件35形成的环型成型孔;接着通过所述外模驱动电机321带动所述双向移位丝杆转动,以带动所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332沿着所述双向移位丝杆向中心移动,位于环型成型孔内的绝缘壳基材随所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332向中心靠拢动作而移动,使绝缘壳基材包围在所述内模成型块24上,以使基材折弯成型,形成绝缘壳。

55.本实施例中,如图5所示,在所述工装支架1的上部设置热接机构5,所述热接机构5包括热接安装座51、热接驱动气缸52及热接组件53,所述热接安装座51固定在所述工装支架1的顶端,所述热接驱动气缸52安装在所述热接安装座51上,其工作端与所述热接组件53连接,以带动所述热接组件53上下移动。

56.具体实施时,所述热接驱动气缸52为伸缩气缸,其型号为cdq2l16-30dmz;所述热接组件53位于所述成型内模机构2的内模成型块24的正上方,先有所述成型内模机构2的内模成型块24下压,将位于所述定料区31的待加工的绝缘壳基材压入所述成型外模机构3,并与之配合将待加工的绝缘壳折弯成型,使绝缘壳基材包围在所述内模成型块24上,然后所述热接驱动气缸52带动所述热接组件53下移,由所述热接组件53的热接头对绝缘壳基材合围的两端部进行热接,使绝缘壳呈环形结构。

57.本实施例中,如图6所示,所述定型机构4还包括定型移位部件44和定型支架42,所述定型移位部件44位于所述成型外模机构3的侧边,所述定型支架42安装在所述定型移位部件44上,所述定型驱动部件43安装在所述定型支架42的下部,所述定型执行部件41安装

在所述定型支架42的上部,通过所述定型移位部件44带动所述定型执行部件41靠近或远离所述成型外模机构3。

58.具体的,如图6所示,所述定型移位部件44为三轴移位平台,所述三轴移位平台由x轴调整组件、y轴调整组件和z轴调整组件组成,通过三轴移位平台带动所述定型执行部件41靠近或远离所述成型外模机构3,以在所述成型外模机构3的环型成型孔对所述绝缘壳进行定型处理。

59.具体的,如图7所示,所述定型执行部件41包括环形安装架411及均匀设置在所述环形安装架411上的多个定型执行组件412,多个所述定型执行组件412的执行端均朝向所述环形安装架411的中心方向设置;所述定型执行组件412的至少部分可移动地设置,以使其执行端向所述环形安装架411的中心方向靠近或远离。

60.具体的,如图9所示,所述定型执行组件412包括定型安装座4121、定型导向座4122、定型传动齿条4123、定型传动齿轮4124及定型执行块4125,所述定型安装座4121和所述定型导向座4122均安装在所述环形安装架411上,所述定型传动齿条4123穿设在所述定型安装座4121和所述定型导向座4122内,所述定型传动齿轮4124设置在所述定型安装座4121上,并与所述定型安装座4121的侧壁转动连接,所述定型传动齿轮4124与所述定型传动齿条4123相啮合,所述定型传动齿条4123靠近所述环形安装架411的中心方向的一端为执行端,所述定型执行块4125设置在所述定型传动齿条4123的执行端,通过所述定型传动齿轮4124带动所述定型传动齿条4123移动,以使所述定型执行块4125向所述环形安装架411的中心方向靠近或远离。

61.具体的,如图7、9所示,所述环形安装架411包括环形内架4112和环形外架4111,所述环形内架4112位于所述环形外架4111的内侧,所述定型安装座4121设置在所述环形外架4111上,所述定型导向座4122设置在所述环形内架4112上,所述定型传动齿条4123穿设在所述定型安装座4121上,其执行端穿过所述定型导向座4122,向所述环形安装架411的中心方向伸出。

62.具体的,如图9所示,在所述定型安装座4121的侧边设置万向节4126,所述万向节4126与所述定型传动齿轮4124的转轴连接,每相邻的两个所述定型执行组件412的所述定型传动齿轮4124通过所述万向节4126联动,以带动多个所述定型执行组件412的定型执行块4125同步向所述环形安装架411的中心方向靠近或远离。

63.具体的,如图10所示,所述定型执行块4125垂直设置在所述定型传动齿条4123的执行端,所述定型执行块4125靠近所述环形安装架411的中心的一端为定位端4127,其远离所述定位端4127的另一端为扣合端4128;所述定型执行块4125的尾端部与所述定型传动齿条4123的执行端连接,所述定型执行块4125远离所述尾端部的一端为首端部,在所述扣合端4128于所述定型执行块4125的首端部设置凸起的扣合部4129。

64.具体的,如图8所示,所述定型驱动部件43包括定型驱动电机431和定型联动件432,所述定型驱动电机431安装在所述定型支架42的下部,所述定型驱动电机431通过所述定型联动件432与一所述定型执行组件412的所述定型传动齿轮4124的转轴连接,通过所述定型驱动电机431驱动所述定型联动件432转动,以带动多个所述定型执行组件412的定型执行块4125同步向所述环形安装架411的中心方向靠近或远离。

65.具体实施时,所述定型驱动电机431为三相步进电机,型号可选110byg350bh,所述

定型联动件432由相啮合的锥齿轮一和锥齿轮二组成,所述锥齿轮一套设在所述定型驱动电机431的转轴上,所述锥齿轮二套设在多个所述定型执行组件412其中一个的定型传动齿轮4124的转轴上,通过所述定型驱动电机431的转动,带动定型联动件432转动,以使所述定型传动齿轮4124带动所述定型传动齿条4123移动,使所述定型执行块4125向所述环形安装架411的中心方向靠近或远离,同时多个所述定型执行组件412通过所述万向节4126联动,以使多个所述定型执行组件412的定型执行块4125同步向所述环形安装架411的中心方向靠近或远离。

66.本实施例中,所述定型执行组件412的个数可根据需求进行添减,可选用二个、四个、六个、八个、十二个等,每个所述定型执行组件412的定型执行块4125与所述环形安装架411的中心距离相同,通过所述定型驱动电机431的正转带动定型执行块4125同时向所述环形安装架411的中心方向靠近,通过所述定型驱动电机431的反转带动定型执行块4125同时从所述环形安装架411的中心方向向外侧远离;由多个所述定型执行组件412的定型执行块4125围成一个环形,在所述定型机构4处于初始状态时,多个定型执行块4125围成的环形结构的直径大于绝缘壳的直径。

67.具体实施时,先通过所述成型内模机构2和所述成型外模机构3将待加工的绝缘壳基材折弯成型,形成绝缘壳;接着所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332沿着所述双向移位丝杆向两外端移动一定距离松开所述绝缘壳;

68.然后由所述定型移位部件44带动所述定型执行部件41靠近所述成型外模机构3的环型成型孔,使多个所述定型执行组件412的定型执行块4125围成所述绝缘壳外周边,通过所述定型驱动电机431的正转带动定型执行块4125同时向所述环形安装架411的中心方向靠近,即定型执行块4125同时向所述绝缘壳伸出,使多个所述定型执行块4125的定位端4127在所述绝缘壳的外周边侧壁上均匀压出多个凹槽,形成多个定位槽;之后由所述定型移位部件44带动所述定型执行部件41回移;

69.接着,所述顶料驱动气缸252带动所述顶料连接板移动,以使所述顶料杆253沿着过槽伸出,以将绝缘壳的前端部顶出一定距离;

70.随后,所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332沿着所述双向移位丝杆向中心移动,再次将所述绝缘壳压紧;

71.然后再次由所述定型移位部件44带动所述定型执行部件41靠近所述成型外模机构3的环型成型孔,同时,由所述定型驱动电机431的正转带动定型执行块4125同时向所述环形安装架411的中心方向收拢,使多个所述定型执行组件412的定型执行块4125位于所述绝缘壳的前端部的内周侧;

72.接着所述定型驱动电机431反转带动定型执行块4125同时从向外扩张,使多个所述定型执行块4125的扣合端4128压迫所述绝缘壳的前端部的内周侧壁,使所述扣合端4128的扣合部4129在在所述绝缘壳的前端部的内周边侧壁上均匀压出多个扣合槽;之后由所述定型移位部件44带动所述定型执行部件41回移;等待下一次工作。

73.本实施例适于电机机壳与定子组件之间的绝缘壳的制造,目前行业中关于电机机壳内表面的绝缘壳安装,大多是通过胶水粘胶,在绝缘壳外表面涂覆胶水使其粘接在电机机壳内表面上,虽然安装方便,但是随着使用,会发生脱落,进而影响使用。本实施例的绝缘

壳,是在绝缘壳的外周边侧壁上均匀压出多个与电机机壳的内壁上的定位柱相适配的定位槽,再在绝缘壳的前端部的内周侧壁压出多个与定子组件外壳上的扣合部相适配的扣合槽,将所述绝缘壳的定位槽对着电机机壳的内壁上的定位柱,将所述绝缘壳推入电机机壳内,再将组装好的定子组件放入电机机壳内,使定子组件外壳上的扣合部卡入所述绝缘壳前端部的扣合槽内;以此在实现所述绝缘壳在电机机壳内的安装便捷的前提下,保证安装的稳固性,适用范围广,操作方便。

74.如图11所示,本方案提供的电机的绝缘壳制造工艺,在其执行设备运行之初,工作人员先根据待加工的绝缘壳的尺寸,调整各部件的运动位置、光电开关的位置,保证该设备适应待工品,本设备由工控机控制各机构工作。

75.包括以下步骤,

76.s1、壳体成型:通过成型内模机构2带动内模成型块24向成型外模机构3的方向移动,以将位于定料区31的待加工的绝缘壳基材压入所述成型外模机构3,并与之配合将待加工的绝缘壳基材折弯成型,形成绝缘壳。

77.优选的,所述s1、壳体成型步骤,具体如下:s11、基材上料,通过机械手将裁切机构裁切后的基材移至所述定料区31;

78.s12、基材压料,通过所述成型内模机构2的内模驱动部件21带动所述内模成型块24沿着滑轨导向件22向着位于所述内模成型块24正下方的外模定料块34移动,与位于定料区31内的绝缘壳基材的中部接触,将其下压与所述外模定料块34接触;

79.s13、基材折弯,通过位于所述外模定料块34的两侧的第一外模成型部件33和第二外模成型部件35向所述外模定料块34靠近,以使绝缘壳基材随所述第一外模成型部件33和所述第二外模成型部件35向中心靠拢动作而移动,使绝缘壳基材包围在所述内模成型块24上,以使基材折弯成型。

80.优选的,所述s1、壳体成型步骤中,还包括s14、基材热接,通过热接机构5的热接驱动气缸52带动热接组件53下移,由所述热接组件53的热接头对绝缘壳基材合围的两端部进行热接,使绝缘壳基材呈环形结构,形成绝缘壳。

81.优选的,所述s12、基材压料步骤中,在所述内模驱动部件21带动所述内模成型块24下压的过程中,绝缘壳基材的两侧沿着所述成型外模机构3的第一外模成型部件33与第二外模成型部件35的滑料斜面333滑入所述第一外模成型部件33与所述第二外模成型部件35形成的环型成型孔。

82.优选的,所述s13、基材折弯步骤中,通过所述成型外模机构3的外模驱动电机321带动双向移位丝杆转动,以带动所述成型外模机构3的第一外模成型部件33的成型凹槽332和第二外模成型部件35的成型凹槽332沿着所述双向移位丝杆向中心移动,以使绝缘壳基材随所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332向中心靠拢动作而移动,所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332压迫绝缘壳基材包围在所述内模成型块24上,以使基材折弯成型。

83.s2、壳体外定型:通过所述成型外模机构3回移一定距离松开所述绝缘壳,由定型机构4的定型驱动部件43带动定型执行部件41沿所述绝缘壳的外周侧壁压槽定型,在所述绝缘壳的外周边侧壁上均匀压出多个凹槽,形成定位槽。

84.优选的,所述s2、壳体外定型步骤,具体如下:s21、外模回移,通过所述成型外模机

构3的外模驱动电机321带动所述第一外模成型部件33的成型凹槽332和所述第二外模成型部件35的成型凹槽332沿着所述双向移位丝杆向两外端移动一定距离松开所述绝缘壳;

85.s22、定型移位,由所述定型机构4的定型移位部件44带动所述定型执行部件41靠近所述成型外模机构3的环型成型孔,使多个定型执行组件412的定型执行块4125围成所述绝缘壳外周边;

86.s23、外压槽定型,所述定型驱动部件43带动多个均匀设置在所述定型执行部件41的环形安装架411上的定型执行组件412同时向环形安装架411的中心伸出,以使各所述定型执行组件412的定型执行块4125同时向所述绝缘壳伸出,使多个所述定型执行块4125在所述绝缘壳的外周边侧壁上均匀压出多个凹槽,形成多个定位槽。

87.优选的,所述s23、外压槽定型步骤中,所述定型驱动部件43的定型驱动电机431通过定型联动件432带动一所述定型执行组件412的定型传动齿轮4124转动,以使所述定型传动齿轮4124带动相应的定型传动齿条4123移动,使所述定型执行块4125向环形安装架411的中心方向靠近,使多个所述定型执行块4125的定位端4127压迫所述绝缘壳的外周边侧壁,并均匀压出多个凹槽,形成多个定位槽。

88.优选的,所述s23、外压槽定型步骤中,每相邻的两个所述定型执行组件412的所述定型传动齿轮4124通过万向节4126联动,以带动多个所述定型执行组件412的定型执行块4125同步向所述环形安装架411的中心方向靠近。

89.优选的,在所述s23、外压槽定型步骤之后,还包括s24、定型回位,外模压料步骤,由所述定型机构4的定型移位部件44带动所述定型执行部件41远离所述成型外模机构3一定距离,使多个定型执行组件412的定型执行块4125从所述绝缘壳撤出。

90.s3、壳体内定型:再通过所述成型内模机构2将所述绝缘壳的前端部顶出一定距离,再由所述成型外模机构3向所述绝缘壳方向移动,配合所述成型内模机构2将所述绝缘壳压紧,再次由所述定型驱动部件43带动所述定型执行部件41沿所述绝缘壳的前端部的内周侧壁压槽定型,在所述绝缘壳的前端部的内周边均匀压出多个扣合槽。

91.优选的,所述s3、壳体外内型步骤,具体如下:s31、外模压料,所述成型外模机构3的第一外模成型部件33的成型凹槽332和第二外模成型部件35的成型凹槽332沿着双向移位丝杆向中心移动,再次将所述绝缘壳压紧;

92.s32、定型第二移位,所述定型移位部件44带动所述定型执行部件41靠近所述成型外模机构3的环型成型孔,同时,由定型驱动电机431的正转带动定型执行块4125同时向所述环形安装架411的中心方向收拢,使多个所述定型执行组件412的定型执行块4125位于所述绝缘壳的前端部的内周侧;

93.s33、内压槽定型,所述定型驱动部件43的定型驱动电机431反转带动各定型执行块4125同时从向外扩张,使多个所述定型执行块4125的扣合端4128压迫所述绝缘壳的前端部的内周侧壁,使所述扣合端4128的扣合部4129在在所述绝缘壳的前端部的内周边侧壁上均匀压出多个扣合槽。

94.优选的,在s31、外模压料步骤之前,还包括s30、外模压料步骤,由所述成型内模机构2的顶料部件25的顶料驱动气缸252带动顶料连接板移动,使顶料杆253沿着所述内模成型块24上的过槽伸出,以将绝缘壳的前端部顶出一定距离。

95.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,

均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1