一种双通道散热的电机壳体结构的制作方法

1.本发明涉及电机领域,更具体地说,它涉及一种双通道散热的电机壳体结构。

背景技术:

2.随着高功率、高密度电机的发展,铁芯及绕组的单位体积发热量也越来越大,因此水冷、油冷或者水油组合冷却成为主要的散热方式。

3.冷却通道一般布置于电机壳体内,主要包括螺旋式和直槽式。螺旋式的冷却通道结构较为复杂,需要将机壳内、外圈分体加工后再焊接,生产工艺复杂,且机壳外圈不能承受较大的径向力。例如,现有公开号为cn114793041a的中国专利,公开了一种水油组合冷却的减速电机机座,包括机壳、前端盖和后端盖,机壳内侧壁设有双层螺旋流道,其中外侧为水道,内层为油道,即螺旋流道沿周向进行螺旋布置。

4.此外,现有公开号为cn111245146a的中国专利,公开了一种新能源汽车及其电机,电机包括机壳,机壳具有供冷却水流通的水道和用于供冷却油流通的油道,水道沿机壳的轴向往返折叠布置,油道沿机壳的轴线方向;机壳包括套设布置且内径不同的两个圆筒,水道为连接两个圆筒的第一阻隔筋隔离形成的往返弯折的通道,且水道沿机壳的周向布置;油道为布置在两个圆筒之间沿轴向布置的通道,且油道与水道通过第二阻隔筋隔离。

5.上述专利中水道虽然沿机壳的轴向往返,但是机壳仍然是分体式焊接加工,导致生产工艺复杂,而且机壳的径向承受力不佳。

6.直槽式的冷却通道结构,则机壳可以一体铸造,但是散热不均匀,散热效果不佳。例如,现有授权公告号为cn212367066u的中国专利,公开了一种双冷却通道电机,包括机壳,机壳的壳层内设有位于同一层面的油道及水道;油道包括第一油道及设于第一油道的第一进油口及第一出油,第一油道包括多个轴向油道,多个轴向油道之间通过过渡油道连通;水道呈轴向几字形分布于主壳的下半部的壳层中。

7.上述专利中将水道和油道布置于机壳壳层内的同一层面,虽然减小了电机的体积,但是水与油之间的散热面积较小,导致散热效果还有待提高。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种双通道散热的电机壳体结构,其采用倾斜通道来提高机壳强度,而且机壳通过铸造成型,能够简化生产工艺,提高生产效率,降低生产成本。

9.为实现上述目的,本发明提供了如下技术方案:一种双通道散热的电机壳体结构,包括机壳,所述机壳两端分别设置有端盖;所述机壳内分别设置有内层冷却通道和外层冷却通道,所述内层冷却通道和外层冷却通道分别包括从机壳一端延伸至另一端的子通道;所述子通道包括倾斜通道,所述倾斜通道的延伸方向相对于机壳轴向呈倾斜布置;所述子通道一体成型于所述机壳内。

10.进一步地,所述倾斜通道从机壳一端延伸至另一端。

11.进一步地,所述子通道还包括与所述倾斜通道连通的直槽式通道,所述直槽式通道沿机壳轴向延伸。

12.进一步地,所述子通道包括沿轴向依次连通的第一直槽式通道、倾斜通道以及第二直槽式通道。

13.进一步地,所述内层冷却通道包括沿周向布置的多个内层子通道,相邻两个所述内层子通道之间连接有内层换向通道,所述内层换向通道设置于机壳端面;所述内层子通道的两端分别设置有所述内层换向通道,且两个所述内层换向通道分别位于所述内层子通道两侧。

14.进一步地,所述外层冷却通道包括沿周向布置的多个外层子通道,所述端盖的内端面设置有外层换向通道;相邻两个所述外层子通道之间通过一个所述外层换向通道连通。

15.进一步地,所述机壳与端盖之间设置有密封垫,所述密封垫将所述内层子通道和内层换向通道的端面开口闭合,且所述密封垫上开设有与所述外层子通道连通的让位口。

16.进一步地,所述内层冷却通道的子通道与外层冷却通道的子通道之间形成有夹层翅片。

17.进一步地,所述内层冷却通道的子通道与外层冷却通道的子通道沿径向呈相对布置。

18.进一步地,所述内层冷却通道包括内层通道入口和内层通道出口;所述外层冷却通道包括设置于所述内层通道入口处的外层通道出口,以及设置于所述内层通道出口处的外层通道入口。

19.综上所述,本发明具有以下有益效果:1、采用倾斜通道能够提高机壳强度,从而提高机壳的径向承受力,使得机壳可作为结构件使用;2、内层冷却通道与外层冷却通道形成的双通道散热结构,有利于提高散热效果;3、机壳通过铸造一体成型,从而能够简化生产工艺,提高生产效率,降低生产成本,并提高机壳强度;4、内层子通道与外层子通道沿径向相对布置,有利于提高内层冷却介质与外层冷却介质的导热接触面积,从而提高散热效果;5、将外层通道入口布置于内层通道出口处,有利于降低出、入口的温差,便于内层冷却介质与外层冷却介质的循环使用。

附图说明

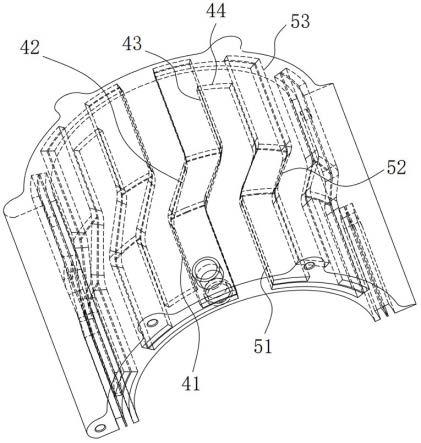

20.图1为实施例中一种双通道散热的电机壳体结构的结构示意图;图2为实施例中机壳的结构示意图一;图3为实施例中机壳的结构示意图二;图4为实施例中机壳的结构示意图三;图5为实施例中机壳的结构示意图四;图6为实施例中端盖的结构示意图。

21.图中:1、机壳;2、端盖;3、密封垫;31、让位口;4、内层冷却通道;41、第一内层直槽通道;42、内层倾斜通道;43、第二内层直槽通道;44、内层换向通道;5、外层冷却通道;51、第一外层直槽通道;52、外层倾斜通道;53、第二外层直槽通道;6、夹层翅片;71、内层通道入口;72、内层通道出口;81、外层通道出口;82、外层通道入口;91、外层换向通道;92、外层换向通道口。

具体实施方式

22.以下结合附图对本发明作进一步详细说明。

23.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

24.实施例:一种双通道散热的电机壳体结构,参照图1至图6,其机壳1,机壳1两端分别设置有端盖2;机壳1内分别设置有内层冷却通道4和外层冷却通道5,内层冷却通道4和外层冷却通道5分别包括从机壳1一端延伸至另一端的子通道;子通道包括倾斜通道,倾斜通道的延伸方向相对于机壳1轴向呈倾斜布置;子通道一体成型于机壳1内;因为设置有倾斜通道,则本实施例中子通道内任意一点的轴向延伸线都经过机壳1的实体部分,所以相比于沿轴向延伸的直槽通道;本实施例中采用倾斜通道后能够提高机壳强度,从而提高机壳的径向承受力,使得机壳可作为结构件使用;将采用沿轴向延伸的直槽通道的机壳,与本实施例中的机壳,分别进行强度仿真,也能够得到相同的结论,即机壳内倾斜通道部分的应力较小,则采用倾斜通道的机壳强度得到提高;本实施例中子通道一体成型于机壳1内,即本实施例中机壳1通过铸造一体成型,从而能够简化生产工艺,提高生产效率,降低生产成本,并提高机壳强度;同时,内层冷却通道4与外层冷却通道5形成的双通道散热结构,有利于提高散热效果。

25.参照1至图6,子通道在机壳端面形成的开口,其周向两端分别为a端和b端,定位a端和b端沿圆周方向的圆心角为a;倾斜通道与开口相对的一侧,其轴向两端分别为c端和d端,定位c端和d端沿圆周方向的圆心角为b;为了方便机壳的铸造拔模,圆心角a大于等于圆心角b;仅考虑倾斜通道的轴向长度时,可见倾斜通道的轴向长度相对于机壳的轴向长度占比越大,则机壳强度越高;故,当倾斜通道的轴向长度等于机壳的轴向长度时,即倾斜通道可以从机壳一端延伸至另一端,也就是说,倾斜通道直接形成子通道,同时,圆心角a等于圆心角b时,则既能够保证机壳可以铸造拔模,又能够使机壳强度最高;当然,机壳强度能够满足作为结构件时的设计需求即可,故子通道还包括与倾斜通道连通的直槽式通道,直槽式通道沿机壳轴向延伸;具体地,本实施例中子通道包括沿轴向依次连通的第一直槽式通道、倾斜通道以及第二直槽式通道;即,采用直槽式通道与倾斜通道组合使用,既能够起到机壳强度,又能够方便生产和加工,降低生产成本。

26.参照图1至图6,具体地,本实施例中内层冷却通道4包括沿周向布置的多个内层子通道, 相邻两个内层子通道之间连接有内层换向通道44,内层换向通道44设置于机壳1端面;内层子通道的两端分别设置有内层换向通道44,且两个内层换向通道44分别位于内层子通道两侧;多个内层子通道与多个内层换向通道44配合,使得内层冷却通道4能够形成循

环通道;具体地,本实施例中内层子通道包括沿轴向依次布置的第一内层直槽通道41、内层倾斜通道42以及第二内层直槽通道43;机壳1的两端分别设置有内层换向通道44,即相邻两个第一内层直槽通道41之间通过内层换向通道44连通,相邻两个第二内层直槽通道43也通过内层换向通道44连通;也就是说,机壳1一端的多个内层换向通道44,与机壳1另一端的多个内层换向通道44,沿周向均交错布置;当然,在其他可选的实施例中,内层换向通道44也可以开设于端盖2端面,在此不作限制。

27.参照图1至图6,具体地,本实施例中外层冷却通道5包括沿周向布置的多个外层子通道,端盖2的内端面设置有外层换向通道91;相邻两个外层子通道之间通过一个外层换向通道91连通;两个端盖2的内端面分别设置有多个外层换向通道91,则多个外层子通道与多个外层换向通道91配合,使得外层冷却通道5能够形成循环通道;具体地,本实施例中外层子通道包括沿轴向依次布置的第一外层直槽通道51、外层倾斜通道52以及第二外层直槽通道53;外层换向通道91形成于端盖2内部,其在端盖2端面形成两个间隔布置的外层换向通道口92;即,冷却介质从其中一个外层换向通道口92进入后,经过外层换向通道91,从另一个外层换向通道口92排出;机壳1与其两端的两个端盖2连接后,相邻两个第一外层直槽通道51分别与一个外层换向通道91的两个外层换向通道口92连通,相邻两个第二外层直槽通道53分别与一个外层换向通道91的两个外层换向通道口92连通;其中一个端盖2上的多个外层换向通道91,与另一个端盖2上的多个外层换向通道91,沿周向均交错布置,从而来形成循环通道;当然,在其他可选的实施例中,外层换向通道91也可以设置于机壳1端面,在此不作限制。本实施例中,将内层换向通道44设置于机壳1端面,将外层换向通道91设置于端盖2端面,能够方便生产和加工,同时,有利于提高机壳或者端盖的结构强度。

28.参照图1至图6,优选地,机壳1与端盖2之间设置有密封垫3,密封垫3将内层子通道和内层换向通道44的端面开口闭合,且密封垫3上开设有与外层子通道连通的让位口31;即,本实施例中两个密封垫3分别将第一内层直槽通道41和第二内层直槽通道43的端面开口闭合,同时将内层换向通道44的端面开口闭合,来使得内层换向通道44形成循环通道;即,本实施例中密封垫3不仅能够提高机壳1与端盖2连接处的密封性,而且用于闭合内层冷却通道4在机壳端面形成的开口,使得内层冷却通道4形成循环通道;即,本实施例中采用密封垫3具有结构简单,方便生产和加工的效果;当然,在其他可选的实施例中,也可以采用单独的密封件来对内层冷却通道4在机壳端面形成的开口,在此不作限制。

29.参照图1至图6,本实施例中内层冷却通道4的子通道与外层冷却通道5的子通道之间形成有夹层翅片6;即,内层子通道与外层子通道之间形成用于换热的夹层翅片6;夹层翅片6的厚度小,有利于提高内层冷却介质与外层冷却介质之间的导热效果,从而提高机壳的散热效果;优选地,本实施例中内层冷却通道4的子通道与外层冷却通道5的子通道沿径向呈相对布置;本实施例中利用倾斜通道来提高机壳强度,故内层子通道与外层子通道可以不需要错开布置,而本实施例中内层子通道与外层子通道沿径向相对布置,有利于提高内层冷却介质与外层冷却介质的导热接触面积,从而提高散热效果。

30.参照图1至图6,具体地,内层冷却通道4包括内层通道入口71和内层通道出口72;外层冷却通道5包括设置于内层通道入口71处的外层通道出口81,以及设置于内层通道出口72处的外层通道入口82;将外层通道入口82布置于内层通道出口72处,有利于降低出、入口的温差,便于内层冷却介质与外层冷却介质的循环使用;优选地,本实施例中内层通道入

口71与内层通道出口72呈相对布置,外层通道入口82与外层通道出口81呈相对布置,且外层通道入口82与内层通道出口72沿径向呈相对布置,从而能够提高散热效果;具体地,本实施例中内层通道入口71和内层通道出口72设置于机壳1内侧壁,外层通道出口81和外层通道入口82布置于机壳1外侧壁,内层冷却通道4中的冷却介质为油,外层冷却通道5中的冷却介质为水;装机后,油泵将电机内部的高温油从内层通道入口71进入内层冷却通道4,然后从内层通道出口72流出;内层冷却通道4内的高温油通过夹层翅片6将热量传递至外层冷却通道5中的冷却水,利用水循环带走油的热量,从而提高对电机的散热效果;当然,在其他可选的实施例中,内层冷却介质与外层冷却介质可以根据需要进行选择和调整,在此不作限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1