一种具有自风冷却分立式护套的外转子电机及转子尺寸确定方法

1.本发明涉及一种外转子电机,特别是涉及一种具有自风冷却分立式护套的外转子电机及其转子的尺寸确定方法,属于发电机技术领域。

背景技术:

2.作为下一代新能源汽车电驱动系统的核心部件,轮毂电机具有高转矩密度、低转矩波动、拓扑结构简单及高效率等属性。得益于稀土磁体优异的磁性能,永磁电机在轮毂电驱动系统中应用广泛。为简化驱动架构,轮毂电机常采用外转子拓扑,电机转子与轮毂一体化设计,有利于提高系统的转矩密度。另外,由于轮毂电机转速较低,为减小绕组端部和定转子轭部尺寸,定子侧常采用齿绕式绕组。

3.由于齿谐波、电枢磁势空间谐波和定子电流时间谐波的存在,转子内的磁场不再为恒定磁场,存在较多的谐波分量,在导电部件中感应出涡流并产生较大的损耗。由于每极每相槽数较少,齿绕式绕组电枢磁势谐波含量远高于常规的整数槽分布绕组电机,空间谐波导致的转子涡流损耗问题更为突出。转子涡流损耗及其产生的温升抵消了采用齿绕式绕组的优点,限制了轮毂电机的运行频率和电磁负荷上限。

4.由于结构紧凑,轮毂电机的损耗密度较高,采用常规的定子水冷时绕组铜耗和导磁材料铁耗能够较好地传导出去,但转子涡流损耗及其温升问题仍存在。另外,受安装尺寸和旋转因素的限制,轮毂电机难以在转子上布置主动式冷却系统,目前仍依靠自然对流及运行过程中的强迫对流冷却,限制了该类电机的过载能力及热设计上限,成为轮式电驱动系统的核心瓶颈之一。

技术实现要素:

5.为了克服上述现有技术的不足,本发明提供了一种具有自风冷却分立式护套的外转子电机,以降低电机的转子损耗、提高转子的散热能力。本发明还提供了一种具有自风冷却分立式护套的外转子电机的转子尺寸确定方法。

6.本发明技术方案如下:一种具有自风冷却分立式护套的外转子电机,包括定子和外转子,所述外转子包括转子铁心,所述转子铁心为筒状,所述转子铁心的内壁固定设有若干凸出于所述内壁的分立式护套,所述分立式护套由导磁材料制成,所述分立式护套沿所述转子铁心的周向均匀间隔布置,相邻的所述分立式护套之间构成冷却介质通道,所述冷却介质通道的轴线与所述转子铁心的轴向形成一倾角,所述分立式护套的中部设有磁体腔,所述磁体腔内固定设有轴向或周向叠置的叠片式永磁体,所述叠片式永磁体形成转子磁极,所述定子包括定子铁心,所述定子铁心的外周面设有若干定子齿,线圈绕置于单个所述定子齿,属于同相的所述线圈串联连接构成相绕组。

7.进一步地,所述分立式护套的头尾两端设有引导气流进入所述冷却介质通道的导流体。由此加强冷却作用。

8.进一步地,位于所述分立式护套的头端的导流体设有由所述分立式护套的第一侧面向前延伸的第一面以及连接所述第一面的前端以及所述分立式护套的第二侧面的前端的第二面,位于所述分立式护套的尾端的导流体设有由所述分立式护套的第二侧面向后延伸的第三面以及连接所述第三面的尾端以及所述分立式护套的第一侧面的尾端的第四面。

9.进一步地,所述第二面和所述第四面的轮廓线为阿基米德螺线。

10.进一步地,所述分立式护套与所述转子铁心为一体制成。

11.进一步地,单个所述分立式护套在轴向上分为若干分段,相邻的所述分段间相互绝缘,以抑制护套内涡流的轴向流动,降低涡流损耗。

12.本发明的另一技术方案是,一种外转子电机的转子尺寸确定方法,所述外转子电机为上述的具有自风冷却分立式护套的外转子电机,所述转子尺寸确定方法包括以下步骤:步骤1,利用绕组函数法计算相绕组被正弦电流激励时的电枢磁势谐波频谱,根据谐波与基波转向的关系,确定所述电枢磁势中幅值最大的谐波以及与基波间相对频率最低的谐波;步骤2,确定所述倾角的角度θ为幅值最大的谐波与基波相对频率对应的极距角的1/2;步骤3,确定所述叠片式永磁体沿周向或轴向的叠片厚度h1为相对频率最低的谐波在永磁体中集肤深度的1/e,其中e为自然对数。

13.本发明所提供的技术方案的优点在于:本发明在转子铁心内部加工出分立式护套,能够实现对叠片式永磁体的有效固定,护套与定子铁心为整体式结构,无需额外的磁体固定卡扣装置,大幅简化了加工装配工艺。与整体式护套相比,采用分立结构的护套能够抑制转子涡流流通路径,降低涡流损耗,在高频运行时优势明显。同时,本发明的分立式护套能够显著增强转子的结构强度和刚度,减少薄壁转子的振动噪声,有利于和轮毂系统集成。

14.另外,本发明所提出的分立式护套沿轴向倾斜布置,能够有效降低电机的转矩波动。另一方面,转子旋转时,倾斜的分立式护套能够驱动冷却介质流经护套间形成的流道,同时冷却电机的定转子,提高了热负荷上限和磁体抗退磁可靠性。热管理系统无需为转子单独设置强迫冷却结构,简化了转子散热设计,驱动电机结构更为紧凑。

附图说明

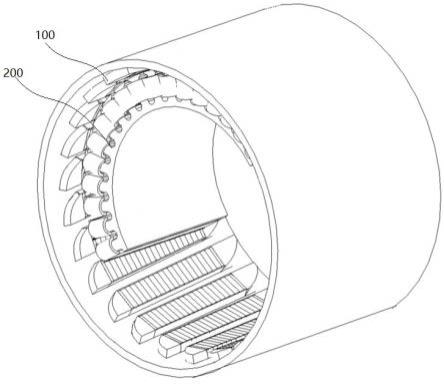

15.图1是本发明具有自风冷却分立式护套的外转子电机整体结构图。

16.图2是图1中包含自风冷却分立式护套的外转子示意图。

17.图3是图1中自风冷却分立式护套示意图。

18.图4是图1中电机定子结构示意图。

19.图5是叠片式永磁体周向叠置示意图。

20.图6是三相绕组电枢磁势波形图。

21.图7是三相绕组电枢磁势谐波频谱。

具体实施方式

22.下面结合实施例对本发明作进一步说明,但不作为对本发明的限定。

23.请结合图1至图4所示,本实施例涉及了一种具有自风冷却分立式护套的外转子电机,包含外转子100和定子200,定子200位于外转子100内与外转子100同轴设置。该外转子电机额定功率为50kw,转速为1230r/min。外转子100包括筒状的转子铁心101,在转子铁心101的内壁加工出26个沿圆周方向均匀分布并具有一定间隙的分立式护套102,如此分立式护套102与转子铁心101为一体结构。当然,分立式护套102还可以与转子铁心101分别加工,分立式护套102选用与转子铁心101相同的导磁材料制成,再将分立式护套102与转子铁心101固定连接为整体。

24.如图2、图3所示,分立式护套102沿转子铁心101的周向均匀间隔布置,相邻的分立式护套102之间构成一条倾斜的冷却介质通道103。所谓倾斜的冷却介质通道103是指冷却介质通道103的轴线与转子铁心101的轴向形成一倾角,换句话说,分立式护套102上与其他分立式护套102相邻的侧面是与转子铁心101的轴向形成一倾角而非平行于转子铁心101的轴向。在分立式护套102的中部设有磁体腔,磁体腔内装填有沿轴向叠置的钐钴叠片式永磁体104。磁体腔与钐钴叠片式永磁体104外形轮廓一致,即钐钴叠片式永磁体104的四周均为分立式护套102形成的壁面,钐钴叠片式永磁体104通过环氧胶粘接固定在分立式护套102内。每个分立式护套102内装设一组钐钴叠片式永磁体104,如此形成26个转子磁极,每个磁极也倾斜于转子铁心101的轴向。应当指出的是,在一些实施例中,钐钴叠片式永磁体104也可以以周向方向进行叠置,如图5所示。另外,在这些实施例中,分立式护套102在轴向上分为若干分段,相邻的分段间相互绝缘。每个分段的分立式护套102都具有单独的磁体腔,磁体腔内设置钐钴叠片式永磁体104,钐钴叠片式永磁体104可以是轴向叠置也可以是周向叠置。分立式护套102轴向分段抑制了涡流沿轴向的流动,能够降低护套内的涡流损耗。在该外转子电机运行时,外转子的转动使气流不断从冷却介质通道103流过,从而加强对转子的冷却效果。

25.为了进一步提升这种冷却效果,优化气流的流动,在一个优选的实施例中,在冷却介质通道103的冷却介质入口和出口处,即分立式护套102的轴向头端和尾端,分立式护套102上分别设置有起引流作用的导流体105。位于分立式护套102的头端的导流体105设有由分立式护套102的第一侧面102a向前延伸的第一面105a以及连接第一面105a的前端以及分立式护套102的第二侧面102b的前端的第二面105b。位于分立式护套102的尾端的导流体105设有由分立式护套102的第二侧面102b向后延伸的第三面105c以及连接第三面105c的尾端以及分立式护套102的第一侧面102a的尾端的第四面105d。由此分立式护套102的头端和尾端的导流体105为中心对称布置,而导流体105的一个侧面为倾斜面,在冷却介质入口和出口处形成了喇叭口形。在又一个优选的实施例中,导流体105的倾斜面,即第二面105b和第四面105d的轮廓线为阿基米德螺线。

26.如图4所示,具有自风冷却分立式护套102的外转子电机的定子200结构主要包括定子铁心201和线圈202。本实施例中,定子铁心201的外周面设有径向设置的36个定子齿203,每个定子齿203上单独绕制一个线圈202,共具有36个线圈202,属于同相的线圈202采用串联方式连接后构成相绕组,相绕组通入电流后产生旋转电枢磁势,如图6所示。

27.如上所述的具有自风冷却分立式护套102的外转子电机,其转子尺寸,具体为分立

式护套102的轴向倾斜角度θ及钐钴叠片式永磁体104的磁体叠片厚度h1依据以下步骤确定:步骤1,利用绕组函数法计算上述电机三相绕组同时正弦激励时的电枢磁势波形及其谐波频谱,如图6和图7所示,确定各次谐波与基波转向的关系;步骤2,分立式护套102和钐钴叠片式永磁体104沿轴向倾斜的角度θ为电枢磁势频谱中幅值最大的谐波与基波相对频率对应的极距角的1/2。如图5所示,对于本实施例中的26极36槽电机,23/13次谐波的幅值最大,与基波分量间相对频率的极距角为10度。因此,该轴向倾斜的角度θ为5度;步骤3,钐钴叠片式永磁体104的磁体叠片厚度h1为相对频率最低的电枢磁势谐波在永磁体中的集肤深度的1/e。对于本实施例中的26极36槽电机,7/13和19/13次谐波与基波的相对频率最低,这两次谐波在磁体中的集肤深度为4.28mm,因此磁体叠片厚度h1为1.58mm。采用上述方法确定转子尺寸后,转子涡流损耗由315.41w降低到101.73w。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1