一种基于自动位置校正的双电机同步控制系统及方法与流程

本发明涉及交流伺服驱动器控制,特别是一种基于自动位置校正的双电机同步控制系统及方法。

背景技术:

1、交流伺服驱动器广泛使用在各种自动控制系统中,如机床、机器人等民用领域,在军工领域也有较广的应用,如火炮随动系统、射控系统、雷达、天线、照射器系统等。在这些应用中,有采用两根电动缸推动同一个负载进行举升或翻倒运动的工作方式,这种工作方式需要两台电机同步运行,否则会使两根电动缸的长度不同,导致传动效率降低,严重时甚至会损坏传动机构和负载,所以此类应用采用双轴同步控制的方式。

2、目前常见的做法是用户上位机发送指令给驱动器,驱动器内包含控制电路、主功率放大电路和从功率放电电路,驱动器控制主电机和从电机进行运动,主电机反馈元件采用多圈绝对值编码器,从电机反馈元件采用多圈绝对值编码器,主电机运行带动主减速机,主减速机运行带动主电动缸伸或缩,从电机运行带动从减速机,从减速机运行带动从电动缸伸或缩,实际使用时,主电动缸和从电动缸同步驱动负载进行举升和翻倒动作,负载运行角度闭环使用安装在负载端的绝对值编码器。在安装电机时,需在负载水平零位处安装电机,电机安装前进行零位校正,使两台电机的编码器处于相同的初始绝对位置,再按照位置环同步控制的方式进行双电动缸同步控制。

3、这种方式的缺点在于,电机安装前负载需调整至水平零位,电机安装前需进行零位校正,而且在调试或使用过程中,不可避免会出现维修或维护电机的情况,电机需从负载上拆下后进行维修或更换,这一过程中,电机反馈绝对位置和负载角度对应关系发生了变化,电机在重新安装至负载前,需要对电机进行零位校正,并且需要将负载手动调整至零位处进行安装,这一过程会浪费大量的人力和时间,维修性低。电机采用多圈绝对值编码器作为反馈元件,成本较高,而且多圈绝对值编码器的抗冲击振动能力较差,耐高温能力较弱,影响系统经济型和可靠性。

技术实现思路

1、本发明的目的在于提供一种能够自动校正位置、安装调试简单、维修性高、成本低、系统可靠性高的双电机同步控制系统及方法。

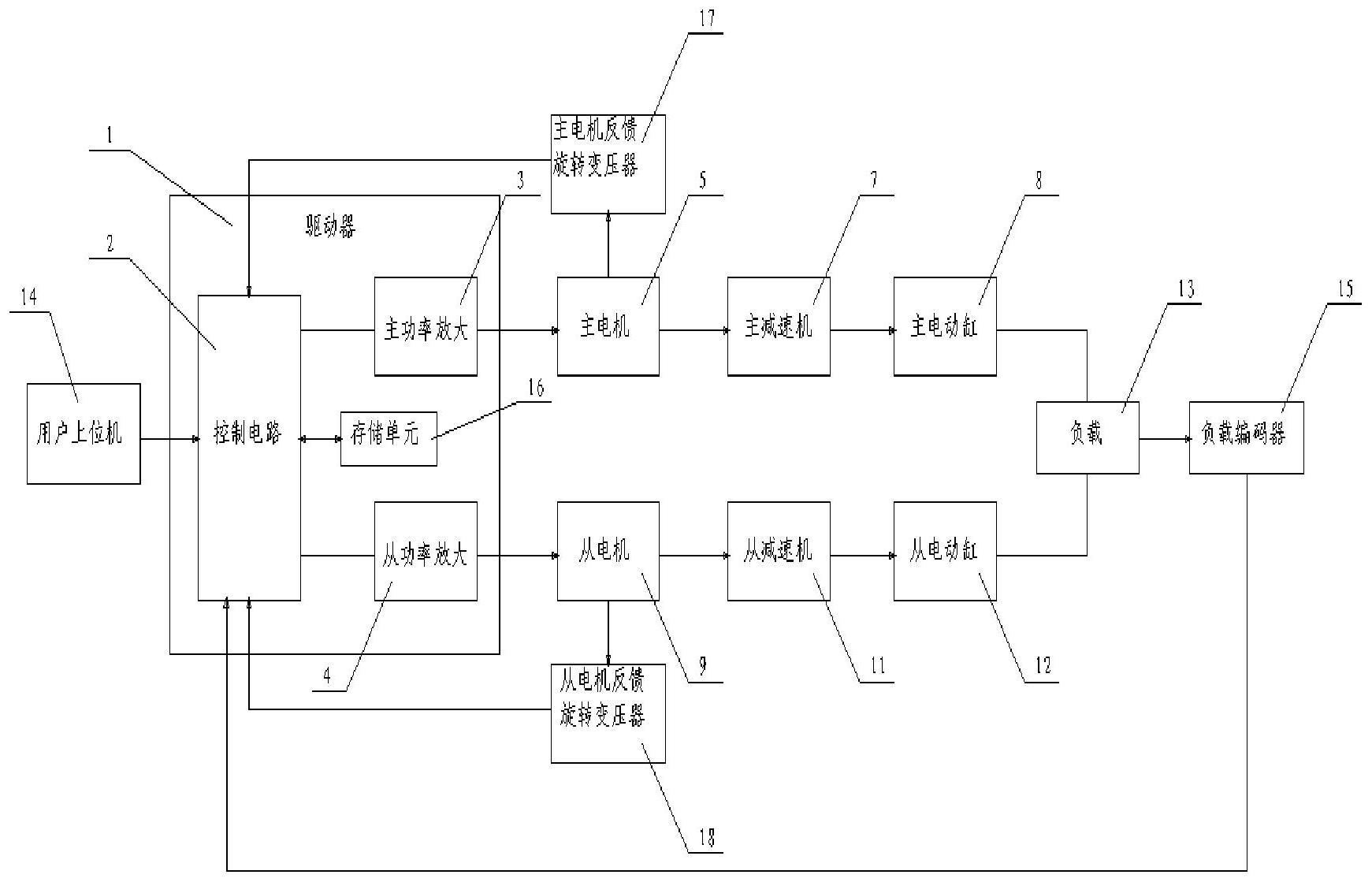

2、实现本发明能够目的的技术解决方案为:一种基于自动位置校正的双电机同步控制系统,包括驱动器、主电机、主电机旋转变压器、主减速机、主电动缸、从电机、从电机旋转变压器、从减速机、从电动缸、负载、负载编码器和用户上位机;

3、所述用户上位机连接驱动器,所述驱动器连接主电机和从电机,主电机和从电机分别连接主减速机和从减速机,主减速机和从减速机分别连接主电动缸和从电动缸,主电动缸和从电动缸均连接到负载;所述负载编码器安装在负载转轴上;所述主电机旋转变压器安装在主电机上,从电机旋转变压器安装在从电机上。

4、进一步地,所述驱动器包括控制电路、存储单元、主功率放大电路和从功率放大电路;

5、所述控制电路接收用户上位机的指令,以负载编码器的反馈确定负载的角度,以主电机旋转变压器和从电机旋转变压器的反馈,确定主电机和从电机的位置、速度、电角度,进行位置、速度和电流环的闭环控制;所述主功率放大电路用于驱动主电机运行,从功率放大电路用于驱动从电机运行。

6、进一步地,所述存储单元,用于存放负载编码器和电机位置对照表。

7、进一步地,所述主减速机和主电动缸组成主电机的传动机构,由主减速机降低主电机的转速,增大输出端的扭矩,驱动主电动缸做伸或缩运动;

8、所述从减速机和从电动缸组成从电机的传动机构,由从减速机降低从电机的转速,增大输出端的扭矩,驱动从电动缸做伸或缩运动;

9、所述主电动缸和从电动缸共同伸或缩运动,带动负载对应做出举升或翻倒的动作,并在到达用户指令位置后停止动作。

10、一种基于自动位置校正的双电机同步控制方法,包括以下步骤:

11、步骤1、根据用户使用需要,确定负载编码器和电机位置对照表的范围以及所需的精度;

12、步骤2、建立负载编码器和电机位置对照表,存储在驱动器的存储单元中;

13、步骤3、驱动器加电后检测负载编码器角度a,查询a角度在负载编码器和电机位置对照表里的值,将这个值作为主电机、从电机的当前位置a;

14、步骤4、驱动器接收用户指令角度b,将b角度转化为负载编码器和电机位置对照表里的值,作为同步位置控制的目标位置b;

15、步骤5、驱动器根据主电机、从电机的当前位置a和目标位置b,进行双电机位置环同步控制,到达目标位置b后停止。

16、进一步地,步骤1所述的根据用户使用需要,确定负载编码器和电机位置对照表的范围以及所需的精度,具体如下:

17、根据用户实际使用的负载角度c~d,确定建表的范围为f~g,f略小于c,g略大于d,建表的精度根据用户实际使用精度要求e°,每e°/2记录一个位置值。

18、进一步地,步骤2所述的建立负载编码器和电机位置对照表,存储在驱动器的存储单元中,具体如下:

19、将主电机、从电机分别安装至主减速机和从减速机上,安装前不需要进行位置较零,驱动器加电后以主电机、从电机当前位置为0,电机轴每转动一圈对应电机当前位置增加65536,进行位置控制;负载初始角度如大于f,则先使用双轴位置环同步功能,将负载调转至小于f角度的位置,再使用驱动器控制电机同步运行从小于f角度开始举升运行,超过g角度后停止运行,驱动器的控制电路自动记录每e°/2时的主电机位置值,写入驱动器的存储单元中。

20、进一步地,步骤3所述的驱动器加电后检测负载编码器角度a,查询a角度在负载编码器和电机位置对照表里的值,将这个值作为主电机、从电机的当前位置a,具体如下:

21、在使用过程中,驱动器每次上电时,检测负载编码器角度a,将负载编码器和电机位置对照表角度a对应的值a赋值给主电机、从电机,作为主电机、从电机的当前位置a。

22、进一步地,步骤4所述的驱动器接收用户指令角度b,将b角度转化为负载编码器和电机位置对照表里的值,作为同步位置控制的目标位置b;,具体如下:

23、驱动器在接收到用户的角度指令b后,查询b角度在负载编码器和电机位置对照表里的值,作为位置控制的目标位置b。

24、进一步地,步骤5所述的驱动器根据主电机、从电机的当前位置a和目标位置b,进行双电机位置环同步控制,到达目标位置b后停止,具体如下:

25、驱动器使用主电机旋转变压器、从电机旋转变压器的原始反馈值用作速度环、电流环的闭环控制,以主电机、从电机当前位置a用作位置环的闭环控制,同步控制主电机、从电机运行至目标位置b,使负载举升或翻倒至用户指令b角度位置处停止

26、本发明与现有技术相比,其显著优点为:(1)仅需在首次调试时建立负载编码器和电机位置对照表,后续使用时,包括电机维修或维护后重装,不需要重复进行此步骤,节省了调试、维修的人力和时间,提高了驱动系统的维修性;(2)采用旋转变压器作为电机的反馈元件,降低了成本,增强了环境适应性,提高了系统的经济性和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!