一种变档电机及变档方法、应用该电机的电动车与流程

1.本发明涉及永磁电机技术领域,尤其是一种变档电机及变档方法、应用该电机的电动车。

背景技术:

2.轮毂式永磁电机在电动两轮车市场上应用广泛,但是常规轮毂电机高效区间很窄,在额定转速时,效率较高,通常可以达到85%以上,但是刚起步时,和爬坡的工况下,因电机转速很低,所以会在电机低效区间工作,且爬坡时候电机负荷较大,容易造成的电机烧毁。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的变档电机及变档方法、应用该电机的电动车,变档电机的变档动作由弹性件辅助拉回复位,能够在小惯性工况下精准响应,缩短响应时间。

4.本发明所采用的技术方案如下:

5.一种变档电机,包括中心轴,中心轴上穿设轮毂外壳,轮毂外壳内设有中驱电机、行星减速器,所述轮毂外壳内还设有离合器,所述离合器包括:

6.摩擦圈,与轮毂外壳相连,

7.法兰板,同轴设置在摩擦圈内侧,与中驱电机相连,

8.摆臂,一端铰接于法兰板上,另一端在法兰板活动设置,

9.锁紧块,通过销轴滑移连接在摆臂上,

10.滚子,位于锁紧块背离法兰板的一侧,随锁紧块的运动而反向运动;滚子与锁紧块之间发生相对位移时,滚子压向锁紧块,

11.顶簧,固定在法兰板内壁,顶簧靠近锁紧块的一端连接有顶柱,锁紧块的运动路径有:朝向顶柱挤压、背离顶柱滑移两种状态,

12.拉簧,一端与摆臂相连,另一端固定连接离合器的法兰板侧壁上。

13.所述锁紧块背离法兰板的一侧为锁紧面,锁紧面内凹设置,滚子嵌入内凹位置,且沿着内凹位置形成的一侧斜边往复滚动。

14.所述锁紧块的锁紧面斜度取值范围5≤a

°

≤60

°

。

15.所述摆臂的活动端上设有配重块。

16.所述滚子采用柱形弹簧或圆柱滚子。

17.所述轮毂外壳、摩擦圈之间设有缓冲块、压板,压板上贯穿有固定螺钉,与轮毂外壳连接。

18.在摩擦圈所围成的区域内同轴设置有法兰板,法兰板上设有孔,法兰板通过孔与中驱电机紧固连接。

19.一种变档电机的变档方法,包括如下步骤:

20.离合器锁紧阶段:

21.法兰板顺时针转动,转速升高,离心力增大,摆臂在离心力作用下,其活动端向摩擦圈方向摆动,此时拉簧处于拉伸状态;摆臂带动锁紧块运动,锁紧块沿着摩擦圈的内壁形状逆时针运动,此时滚子顺时针运动,沿着锁紧块的斜面滑移出内凹位置,并顶紧在斜面和摩擦圈内壁处,对锁紧块施加压力,该压力分解为指向摩擦圈的径向力和顺时针切线方向的推力,锁紧块挤压顶柱;此时,锁紧块夹死法兰板、摩擦圈,法兰板、摩擦圈相对静止,两者同速转动;

22.离合器打开阶段:

23.法兰板转速低于车速设定值,中驱电机短时反转,此时,锁紧块受到顶簧推力,向背离顶簧一侧运动,法兰板、摩擦圈解除锁死状态;拉簧复位,将摆臂向圆心位置拉动,使锁紧块靠紧滚子,离合器复位。

24.一种电动车,带有上述变档电机。

25.作为上述技术方案的进一步改进:

26.带有上述变档电机的电动车,行驶过程包括如下步骤:

27.起步阶段:

28.包括低速起步和高速起步两种状态;其中,低速起步阶段状态下,控制器检测到电动车转把没有开到最大,对电机转速进行限速,保证电机在变挡点转速以下行驶;高速起步状态下,控制器检测到电动车转把开到最大,控制器输入最大,待中驱电机转速达到变档点转速时,锁紧式离合器在离心力作用下开始工作,完成升挡过程;

29.行驶阶段:

30.轮毂外壳的外轮转速为变档点转速以上,转把开到最大时,中驱电机的转速同为变档点转速,此时中驱电机和外轮同步,锁紧式离合器处于锁紧状态;转把没有开到最大时,中驱电机失去动力,中驱电机的转速低于变档点转速,此时中驱电机与外轮产生转速差,锁紧离合器处于打开状态;

31.坡路行驶阶段:

32.包括在坡底起步、冲坡起步两种状态;

33.其中,坡底起步时,锁紧式离合器处于打开状态,爬坡过程中,中驱电机通过减速器连接外轮,外轮转速低于变档点转速;到达坡顶后,随着负载的减小,变档电机升入高速挡运行;

34.冲坡起步时,变档电机处于高速挡运行状态,驶入破路后,负载增大,中驱电机和外轮转速同步,并逐渐降低至变档点转速以下,此时锁紧式离合器的锁紧块被夹死,控制器检测到输入电流增大至设置值时,控制中驱电机翻转,使锁紧块脱离,达到锁紧式离合器的打开条件,变档电机降速至低速档爬坡;

35.停车时,锁紧离合器处于打开状态。

36.本发明的有益效果如下:

37.1.本发明变挡电机低速转矩大,动力性能强;

38.处于0~1/2n

max

低速区间时,行星减速器工作,锁紧式离合器处于打开状态,电机通过减速机连接到外轮上,减速机的作用是降低转矩,提升转矩,所以提高了外轮的起步转矩,提高了整车动力性能;

39.2.起步阶段和爬坡阶段,变挡电机效率较常规轮毂电机高20%;

40.常规轮毂电机额定转速效率较高,一般达到85%以上,但高效区间比较窄,随着负载的增加,转速的降低,效率下降的更快。如在100rpm时,效率会下降至40%左右。而本发明中提供的变挡电机,因为减速机介入工作,外轮达到100rpm时候,驱动电机转速为100*i(rpm),i为减速比;此时电机效率可达到60%,故轮毂电机效率较常规轮毂电机高20%;

41.3.爬坡能力强,同样功率平台,爬坡能力提升至少1

°

;

42.爬坡时,电机转矩负载加大,此时减速器介入,中驱电机的转矩能力被放大至t

max

*i,故轮毂电机驱动能力增强,能够通过更高的坡度;

43.4.最大转矩能力提高,电机不容易烧毁;

44.电机堵转能力,被放大i倍,所以产生同等转矩,变挡电机所需输入电流较小,电机不容易被烧毁。

45.5.本发明提供的变档电机,配合控制理论,能够提高骑行变档逻辑合理性,更运动的驾驶体验感。

46.虽然变挡电机可实现高低转速变换,但速度变化必然会有顿挫和噪音的产生,所以锁紧式离合器和驱动电机必须联动调试好,把不利因素降至最低。提高变挡电机的可应用性;

47.6.电动车由于惯性或者下坡路段,在电机不提供动力的时候,仍可以滑行,常规轮毂电机,虽然不用提供动力,但是运动的转子和定子必然产生电磁感应,影响电动车的滑行。该变挡电机,在滑行阶段,超越离合器和锁紧式离合器同时将驱动电机和外轮分开,外轮可自由向前滑行,降低运行阻力。

48.7.锁紧式离合器通过摆臂和锁紧块两个关键性部件实现连接和断开的功能,比常规离心离合器可靠性高;国标电动自行车行驶转速在100rpm~550rpm之间,轮毂电机转速较低,在转速相对较低的工况下,常规离合器因为离心力不足的问题,无法工作或者即使工作,离心力不足,摩擦块产生的摩擦力小,不足以产生转矩,使电动车运行。本发明中的变档电机所用锁紧式离合器,能够在小负载工况下,通过顶簧、拉簧的灵敏反应以及弹性复位能力,及时感知零件的运动,辅助零件复位,保障电动车的可靠运行。

附图说明

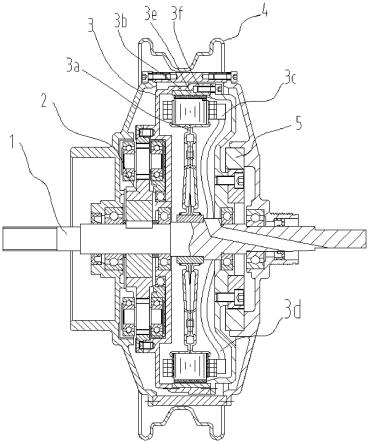

49.图1为轮毂电机总装剖视图。

50.图2为锁紧式离合器的结构示意图。

51.图3为锁紧块的结构示意图。

52.图4为锁紧块受力示意图。

53.图5为弹簧滚子示意图。

54.图6为中驱电机结构示意图。

55.图7为本发明在工作状态时的示意图。

56.图8为本发明的离合器应用在电动车上时,电动车的行驶流程框图。

57.其中:1、电机中心轴;2、行星减速器;3、中驱电机;4、外轮;5、离合器;

58.3a、定子;3b、转子磁轭;3c、电机三相线;3d、霍尔传感器线;3e、磁钢;3f、壳体;3g、螺钉;3h、壳盖;

59.5a、轮毂外壳;5b、缓冲块;5c、压板;5d、固定螺钉;5e、摩擦圈;5f、摆臂;5g、拉簧;5h、顶簧;5i、顶柱;5j、锁紧块;5k、配重块;5m、孔;5n、滚子;5l、法兰板;

60.6a、左边盖;6b、右边盖;6c、转子磁轭;6d、螺钉。

具体实施方式

61.下面结合附图,说明本发明的具体实施方式。

62.如图1-图8所示,本实施例的变档电机,包括中心轴,中心轴上穿设轮毂外壳,轮毂外壳内设有中驱电机3、行星减速器2,轮毂外壳内还设有离合器5,离合器5包括:

63.摩擦圈5e,与轮毂外壳5a相连,

64.法兰板5l,同轴设置在摩擦圈5e内壁,与中驱电机3相连,

65.摆臂5f,一端铰接于法兰板5l上,另一端在法兰板5l活动设置,

66.锁紧块5j,通过销轴滑移连接在摆臂5f上,

67.滚子5n,位于锁紧块5j背离法兰板5l的一侧,随锁紧块5j的运动而反向运动;滚子5n与锁紧块5j之间发生相对位移时,滚子5n压向锁紧块5j,

68.顶簧5h,固定在法兰板5l内壁,顶簧5h靠近锁紧块5j的一端连接有顶柱5i,锁紧块5j的运动路径有:朝向顶柱5i挤压、背离顶柱5i滑移两种状态,

69.拉簧5g,一端与摆臂5f相连,另一端固定连接离合器的法兰板(5l)的侧壁上。

70.本实施例的变档电机,锁紧块5j背离法兰板5l的一侧为锁紧面,锁紧面内凹设置,滚子5n嵌入内凹位置,且沿着内凹位置形成的一侧斜边往复滚动。

71.如图3所示。锁紧块5j的锁紧面斜度取值范围5≤a

°

≤60

°

。

72.摆臂5f的活动端上设有配重块5k。

73.滚子5n采用柱形弹簧或圆柱滚子5n。

74.法兰板5l、摩擦圈5e之间设有缓冲块5b、压板5c,压板5c上贯穿有固定螺钉5d,与轮毂外壳连接。

75.在摩擦圈5e所围成的区域内同轴设置有法兰板,异形轮上设有孔5m,法兰板5e通过孔5m与中驱电机3紧固连接。

76.本实施例的变档电机的变档方法,包括如下步骤:

77.离合器5锁紧阶段:

78.法兰板5l顺时针转动,转速升高,离心力增大,摆臂5f在离心力作用下,其活动端向摩擦圈5e方向摆动,此时拉簧5g处于拉伸状态;摆臂5f带动锁紧块5j运动,锁紧块5j沿着法兰板5l的内壁形状逆时针运动,此时滚子5n顺时针运动,沿着锁紧块(5j)的斜面滑移出内凹位置,并顶紧在斜面和摩擦圈(5e)内壁处,对锁紧块(5j)施加压力,该压力分解为指向摩擦圈5e的径向力和顺时针切线方向的推力,锁紧块5j挤压顶柱5i;此时,锁紧块5j夹死法兰板5l、摩擦圈5e,法兰板5l、摩擦圈5e相对静止,两者同速转动;

79.离合器5打开阶段:

80.法兰板5l转速低于车速设定值,中驱电机3短时反转,此时,锁紧块5j受到顶簧5h推力,向背离顶簧5h一侧运动,法兰板5l、摩擦圈5e解除锁死状态;拉簧5g复位,将摆臂5f向圆心位置拉动,使锁紧块5j靠紧滚子5n,离合器5复位。

81.本实施例的电动车,带有上述变档电机。

82.带有上述变档电机的电动车,如图8所示,行驶过程包括如下步骤:

83.起步阶段:

84.包括低速起步和高速起步两种状态;其中,低速起步阶段状态下,控制器检测到电动车转把没有开到最大,对电机转速进行限速,保证电机在变挡点转速以下行驶;高速起步状态下,控制器检测到电动车转把开到最大,控制器输入最大,待中驱电机3转速达到变档点转速时,锁紧式离合器5在离心力作用下开始工作,完成升挡过程;

85.行驶阶段:

86.轮毂外壳的外轮4转速为变档点转速以上,转把开到最大时,中驱电机3的转速同为变档点转速,此时中驱电机3和外轮4同步,锁紧式离合器5处于锁紧状态;转把没有开到最大时,中驱电机3失去动力,中驱电机3的转速低于变档点转速,此时中驱电机3与外轮4产生转速差,锁紧离合器5处于打开状态;

87.坡路行驶阶段:

88.包括在坡底起步、冲坡起步两种状态;

89.其中,坡底起步时,锁紧式离合器5处于打开状态,爬坡过程中,中驱电机3通过减速器连接外轮4,外轮4转速低于变档点转速;到达坡顶后,随着负载的减小,变档电机升入高速挡运行;

90.冲坡起步时,变档电机处于高速挡运行状态,驶入破路后,负载增大,中驱电机3和外轮4转速同步,并逐渐降低至变档点转速以下,此时锁紧式离合器5的锁紧块5j被夹死,控制器检测到输入电流增大至设置值时,控制中驱电机3翻转,使锁紧块5j脱离,达到锁紧式离合器5的打开条件,变档电机降速至低速档爬坡;

91.停车时,锁紧离合器5处于打开状态。

92.本发明的具体结构和工作原理如下:

93.如图1所示,在轮毂外壳内安装有中驱电机,结合参考图6的中驱电机3结构示意图,中驱电机3包括定子3a、转子磁轭3b、电机三相线3c、霍尔传感器线3d、磁钢3e、壳体3f、螺钉3g、壳盖3h。

94.定子3a上绕制线圈与转子上的磁钢3e产生电磁感应,把电能转换为机械能。磁钢3e通过胶水粘结在导磁环上,转子磁轭3b在壳体3f压铸铝模具成型时,作为嵌件一体成型。壳盖3h通过螺钉3g固定在壳体3f上。

95.转子磁轭3b和壳盖3h的一体制作工艺如下:

96.转子磁轭3b作为嵌件直接镶嵌在壳体3f中,转子磁轭3b四周拉槽,增强与壳体3f的连接强度。转子磁轭3b的厚度范围为1mm-5mm,可选端点值1mm、5mm,也可以选中间值3mm。

97.上述结构与现有的结构相比,如图7所示,常规电机转子总成一般由三个零件组成,分别为左边盖6a、右边盖6b和转子磁轭环6c,两个边盖分别通过螺钉6d固定在转子磁轭6c环上。而本发明中的结构减少了零部件数量,也减少了固定螺钉6d的数量,提高了装配工艺性。

98.磁轭通常需要由低碳钢制造,由于磁轭两侧需要打螺纹孔5m,所以厚度上不能做到最薄,但是本发明中的磁轭不受螺钉打孔影响,能够降低厚度,从而减小电机重量,转动时,惯性变小,为后续控制器控制中驱电机3正反转响应时间的缩短提供条件。

99.在定子3a结构上,本发明将电机三相线3c和霍尔传感器线3d在同侧且夹角设置,

能够使结构更为紧凑,空间布局更合理,把导线分配到离合器5侧,把更多尺寸空间留给齿轮。

100.作为本发明的优化实施方式,定子3a的支架采用冲压工艺,可选单支架或双支架。

101.离合器5从打开状态到锁紧状态,即自动升档过程中,法兰板5l顺时针转动,其转速升高,离心力升高,摆臂5f在离心力作用下,克服弹簧阻力,向外甩开,并带动锁紧块5j与法兰板5l发生摩擦接触后,锁紧块5j逆时针运动;此时弹簧滚子5n继续向顺时针运动,对锁紧块5j产生压力f1,如图4所示,f1分解成向前运动的推力f2,和对摩擦圈5e径向压力f3,锁紧块5j与法兰板5l、摩擦圈5e夹死,如图4所示,此时摩擦圈5e和法兰板5l相对静止,保持同速转动;

102.离合器5从锁紧状态到打开状态时,即在降档过程中,当法兰板5l转速低于车速设定值,控制器会控制中驱电机3短时反转,此时,锁紧块5j受到顶簧5h推力,从内摩擦圈5e滑离,并通过拉簧5g拉动摆臂5f,使锁紧块5j压紧靠圆柱滚子5n,圆柱滚子5n镶嵌在法兰板5l上,离合器5完成复位动作。

103.离合器5的工作原理,结合参考图1和图2,含有锁紧块5j的离心离合器5,锁紧块5j如图3,锁紧面斜度5≤a

°

≤60

°

,斜度越小,锁紧能力越强,则中驱电机3与轮毂外壳连接可靠,但是脱开较为困难,离合器5打开时,需要控制器控制中驱电机3更大的反向转矩。反之亦然。

104.本发明的一个实施例中,为了实现锁紧块5j的滑移,在摆臂5f上设置腰型孔5m,锁紧块5j通过销轴滑移连接在腰型孔5m中,与摆臂5f之间相对运动。

105.本发明的一个实施例中,轮毂外壳5a通过聚氨酯缓冲块5b连接摩擦圈5e,达到缓冲速度冲击的作用,改善切换过程中的顿挫感觉。

106.本发明的一个实施例中,滚子5n采用的是截面为圆形或方形的弹簧做成的滚子5n,如图5,作为可替换的实施方案,实心圆柱也可以应用在本发明中。

107.本发明结合控制器,能够将变档电机应用到电动车上,提升电动车的动力性能、电机的利用效率,优化用户的驾驶体验感。

108.具体的控制逻辑如下:

109.起步阶段,根据日常驾驶情况主要分为两种:当路况不允许快速起步时,转把开一半;根据常规电动车应用,转把控制电机转速,转把转到底则控制器输入最大电流,驱动电机达到更大转速行驶,变挡电机在变挡点转速n0下行驶。具体实现方法如下:控制器检测到转把没有开到最大,对电机转速进行限速,保证电机在n0以下行驶,目的是为了避免电机转速在n0附近反复升降档,带来的卡顿影响。

110.另一中驾驶情况是:转把开到底,控制器输入最大,则变挡电机速度逐步升高,待中驱电机3转速到达n0时,锁紧式离合器5在离心力作用下开始工作,可顺利完成升档过程,且在起步阶段和升档阶段都有明显的加速驾驶体验,达到更好的运动性能。

111.在行驶阶段中,此时外轮4转速在n0以上,转把开最大时,则中驱电机3转速也为n0,则中驱电机3和外轮4同步,锁紧式离合器5一直处于锁紧状态。

112.当转把不开最大或不开,则中驱电机3失去动力,即中驱电机3转速小于n0,此时与外轮4产生转速差,根据上面离合器5的特点得出,锁紧离合器5处于打开状态。这样后面再加速,变挡电机还可以正常升档,同样,得出停车时,离合器5也一定是打开状态,方便起步

时,继续从低速档升至高速档。

113.在坡路行驶阶段中,直接在坡底起步时,这种情况比较简单,根据锁紧式离合器5的特点,只要停车时,离合器5一定是打开的,爬坡时,负载较大,所以中驱电机3一直会通过减速器连接外轮4在n0以下保证一定速度行驶;行驶速度根据受力平衡条件情况。

114.如果后面到坡顶以后,随着负载减小,变挡电机会继续升至高速档运行。

115.冲坡情况下,此时电动车处于高速档运行,然后驶入坡路,随着负载的增加,中驱电机3和外轮4转速同步并逐渐降低至n0以下,此时离合器5的锁紧块5j夹在离合器5摩擦圈5e和离合器5法兰板5l之间,控制器检测到输入电流增加至设置值时,便对中驱电机3反转控制,使锁紧块5j脱离,达到锁紧式离合器5打开的条件,变挡电机降到低速档运行,顺利爬坡。

116.需说明的是:升速变挡点n0由锁紧式离合器5的机械性能控制,即受离心力的控制;降速变挡点n1可通过控制器控制,所以根据不同的路况,不同坡度可以设置不同的降速变挡点n1。

117.上坡路段需要通过控制器控制中驱电机3正反转,会有动力缺失,为了满足快速换挡体验感,需要满足以下要求:1、中驱电机3的惯量要尽量小;2、控制响应要尽量快;3、变换到低速档时,中驱电机3角加速度要大。

118.本发明的变挡电机低速转矩大,动力性能强;在起步阶段和爬坡阶段,变挡电机效率比常规轮毂电机高20%。本发明的爬坡能力强,同等电机功,爬坡能力提升至少1

°

;最大转矩能力提高,电机不容易烧毁。本发明配合控制理论,能够提高骑行变档逻辑合理性,更运动的驾驶体验感。

119.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1