一种应用无铁芯电机的储能飞轮系统的制作方法

1.本发明属于储能飞轮技术领域,尤其涉及一种应用无铁芯电机的储能飞轮系统。

背景技术:

2.储能飞轮具有绿色能源技术的特征,对环境无污染,对环境温度变化不敏感,加之可以短时高频次连续的充放电,而且对充、放电的次数基本上无限制,在寿命周期内,性能稳定不下降,在ups应用与智能电网储能的应用中发展势头良好。同时,储能飞轮系统可以应用于风电、太阳能电站等,可以迅速的滤波调频,使之能够快速进入电网,大大提高绿色能源的利用率。储能飞轮系统的关键技术主要是轴承技术、转子稳定技术以及能量转换装置电动/发电机。

3.对于轴承问题,储能飞轮的待机损耗是衡量储能飞轮系统效率的重要指标,其中轴承的摩耗是主要的损耗。现行储能飞轮系统均采用机械轴承、永磁轴承、电磁轴承和混合轴承,机械轴承的摩耗损失明显大于其他的支撑方式,并且机械轴承在连续工作情况下,寿命较短。目前储能飞轮系统都倾向于使用无接触的轴承来支撑转子的运转,轴承种类为永磁轴承、电磁轴承、超导磁轴承。电磁轴承解决了非接触转子支撑问题,但是结构复杂、成本高昂,并且电磁轴承的电磁场会在软磁材料制作的旋转轴中产生涡流,又带来了转子温升较高的问题,同时电磁轴承在连续工作时自身也会产生能耗。

4.对于转子稳定性问题,现阶段还没有解决在转子残余失衡量与油膜振荡的影响下,整个转子会出现难以消除的低频进动等问题,对储能飞轮系统的稳定运行构成了隐患,由此会导致储能飞轮免维护运行二十年的设计目标无法实现。

5.因此,基于以上问题,设计一种具有良好的性能、可靠性以及经济性的储能飞轮系统,具有重要的现实意义。

技术实现要素:

6.本发明为了解决上述现有技术中存在的问题,提供了一种应用无铁芯电机的储能飞轮系统,本发明在无铁芯halbach永磁电机、转子稳定及液体动压轴承在储能飞轮的应用方面取得了进展,以此设计的储能飞轮系统具有良好的性能、可靠性以及经济性,可以广泛应用于市场。

7.本发明为解决这一问题所采取的技术方案是:

8.一种应用无铁芯电机的储能飞轮系统,包括飞轮转子,所述飞轮转子分别以永磁卸载轴承、液体动压轴承为上下支撑,并以永磁卸载轴承和液体动压轴承为中轴线在真空室内旋转、储能,所述真空室内还设有为飞轮转子提供动力的电机组件,所述电机组件为无铁芯双层halbach永磁电机。

9.优选的,所述真空室由上法兰、外套筒以及下法兰围合组成。

10.进一步优选的,所述飞轮转子位于真空室内,所述飞轮转子为上、下端具有凸出轴的扁平型圆盘形状,所述飞轮转子下端的凸出轴作为动压轴承轴,所述动压轴承轴的轴端

安装液体动压轴承,所述系统转子的端面上开设有环形槽。

11.进一步优选的,所述电机组件的数量至少为一个,所述电机组件位于飞轮转子上端外部、和/或下端外部。

12.进一步优选的,所述电机组件包括:

13.电机定子,其包括固定在上法兰/下法兰上的定子托盘、环形排列在定子托盘上的定子绕组骨架、敷设在定子绕组骨架内外圈并与定子托盘紧密相接的定子绕组以及覆盖在定子绕组上的电机定子外壳;

14.电机转子,其为双层结构,所述电机转子镶嵌在飞轮转子的环形槽的内、外表面,所述电机转子包括朝远离电机定子方向依次压装的永磁体结构、导磁体结构、隔磁体结构。

15.进一步优选的,所述永磁体结构是由不同充磁方向的永磁片组成的环形永磁体,所述永磁体结构包括多层上下排布的永磁圆环,所述永磁圆环由永磁片组合而成,上下相邻层的永磁圆环中间安装有永磁片隔离环。

16.进一步优选的,所述永磁片包括瓦形永磁片和三角形永磁片中的一种或多种。

17.进一步优选的,所述永磁卸载轴承分为静止永磁体和旋转永磁体,所述静止永磁体为圆环柱形结构,所述旋转永磁体固定在飞轮转子的上端。

18.进一步优选的,所述液体动压轴承包括阻尼器,所述阻尼器包括由轴窝、阻尼体、阻尼外壳、阻尼油、阻尼支撑以及阻尼弹簧,所述阻尼弹簧位于阻尼体上端,沿圆周方向均布在阻尼体和阻尼外壳之间,所述轴窝过盈压装在阻尼体的正中,所述动压轴承轴端位于轴窝内。

19.进一步优选的,还包括散热组件,其包括:

20.法兰散热结构,其包括开设在上法兰、和/或下法兰上的循环水腔、和/或风冷通道;

21.外套筒套散热结构,其包括成型在外套筒的外壁上的外筒水套;

22.风冷口,其为开设在电机托盘上并对应定子绕组骨架位置的开孔,所述风冷口形成强制风冷通道。

23.进一步优选的,所述电机定子与电机转子之间还设立有隔离换套,通过隔离换套将电机定子隔离在真空室之外,同时内外双环表面还可以设计导热风道,底部设置强制风冷风机,使电动/发电机的热量通过风冷和风冷翅片散热器散出。

24.本发明具有的优点和积极效果是:

25.1.本发明应用液体动压轴承及阻尼器可以大幅减小系统轴承损耗以及具有良好的动态稳定性,避免机械轴承的磨损以及主动磁轴承的复杂控制和电磁功耗。

26.2.本发明中,飞轮转子为扁平型结构,使用各向同性的高强度钢制作飞轮转子,避免复合材料转子周向拉伸强度高,径向拉伸强度低的内在缺陷,保证飞轮转子的稳定运行。

27.3.本发明使用无铁芯halbach永磁同步电机,永磁材料转子集成在储能飞轮转子内部环形槽的内、外圆环面上,电机定子绕组插入双层永磁体结构之间,电机转子使用永磁材料,转子内部没有电流,也就避免了感应电机转子的涡流损失,同时也没有铜损、铁损,转子发热量小。

28.4.本发明飞轮转子的上部使用永磁轴承,下部使用动压油膜轴承的储能飞轮系统,液体动压轴承与阻尼系统相接,一旦转子出现锥摆模态的低频进动、超大电流引起的振

荡、外界干扰引起振荡等,均能通过阻尼系统快速消散,基本解决了转子系统的低频进动问题,并且获得了极高的转子动力学稳定性。

29.5.本发明可以采用强制风冷、循环水制冷或者混合制冷方式散热,达到快速散发热量的目的。

30.6.作为本发明的权利要求的创造性辅助证据,还体现在以下几个重要方面:

31.(1)本发明的技术方案转化后的预期收益和商业价值为:本发明实现了经济性与可靠性的统一,可以广泛应用于ups、风电、太阳能、智能电网、轨道交通等市场,可以实现多达数十亿的经济效益。

32.(2)本发明的技术方案填补了国内外业内技术空白:在超大质量转子的高速旋转的转子中,成功实现了无临界的稳定运行,同时具备优良的抗震性能,液体动压轴承成功应用于超大质量转子中,相对于通用的电磁轴承、机械轴承等,结构简单,运行更加稳定,并且具有超长的运行寿命,几乎没有摩擦损耗。

33.(3)本发明的技术方案是否解决了人们一直渴望解决、但始终未能获得成功的技术难题:液体动压轴承是一种轻载轴承,清华大学戴兴建在相关报告中认为轴向承载力一般小于10kg。本发明通过计算及实验,成功实现了高达100kg的动压轴承,应用在转子质量高达1t以上的飞轮系统中。

34.(4)本发明的技术方案是否克服了技术偏见:液体动压轴承的应用克服了液体动压轴承只是轻载轴承,无法在大质量飞轮系统中应用。双层halbach无铁芯永磁电机以及对多台组合应用实现了无铁芯电机的大功率以及单台飞轮的超大功率输出,可以实现飞轮系统在大功率系统中的应用。

附图说明

35.以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

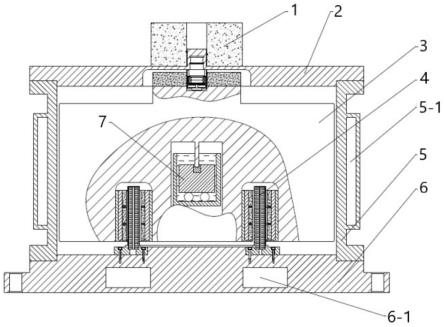

36.图1是本发明的储能飞轮系统整体结构图;

37.图2是电机组件的剖面结构示意图;

38.图3是阻尼器的剖面结构示意图。

39.图中:1、永磁卸载轴承;2、上法兰;3、飞轮转子;4、电机组件;4-1、电机定子绕组;4-2、定子绕组外壳;4-3、定子绕组骨架;4-4、转子永磁片;4-5、永磁片隔离环;4-6、导磁体;4-7、隔磁体;4-8、定子托盘;4-9、风冷口;5、外套筒;5-1、外筒水套;6、下法兰;6-1、法兰水腔;7、阻尼器;7-1、轴窝;7-2、阻尼体;7-3、阻尼外壳;7-4、阻尼油;7-5、阻尼支撑;7-6、阻尼弹簧。

具体实施方式

40.首先,需要说明的是,以下将以示例方式来具体说明本发明的具体结构、特点和优点等,然而所有的描述仅是用来进行说明的,而不应将其理解为对本发明形成任何限制。此外,在本文所提及各实施例中予以描述或隐含的任意单个技术特征,或者被显示或隐含在各附图中的任意单个技术特征,仍然可在这些技术特征(或其等同物)之间继续进行任意组

合或删减,从而获得可能未在本文中直接提及的本发明的更多其他实施例。另外,为了简化图面起见,相同或相类似的技术特征在同一附图中可能仅在一处进行标示。

41.在本发明中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。下面就结合附图来具体说明本发明。

42.实施例1-作为总体结构说明的实施例:

43.一种应用无铁芯电机的储能飞轮系统,包括飞轮转子3,所述飞轮转子3分别以永磁卸载轴承1、液体动压轴承为上下支撑,并以永磁卸载轴承1和液体动压轴承为中轴线在真空室内旋转、储能,所述真空室内还设有为飞轮转子3提供动力的电机组件4,所述电机组件4为无铁芯双层halbach永磁电机,所述真空室由上法兰2、外套筒5以及下法兰6围合组成,

44.本实施例中,如图1所示,上下法兰、外套筒构成真空室,储能飞轮系统采用立式旋转结构,上端为永磁卸载轴承1,下端为液体动压轴承,中间为飞轮转子3,飞轮转子3位于真空室中,保证飞轮转子3的高转速,从而建立一种结构简单、性能稳定、具有良好经济性的储能飞轮,电机组件4是组合式无铁芯halbach永磁电机,为飞轮转子3提供动力。飞轮系统电动/发电机采用无铁芯halbach永磁电机,而液体动压轴承与挤压膜阻尼器相连接,使得系统具有极高的转子动力学稳定性。应用组合式无铁芯halbach永磁电机实现了大功率储能飞轮系统,同时,不同台数电机组合可以实现同一套飞轮系统的不同功率,进而适用于不同的应用场景,举例来说:本发明可以在一台飞轮转子上安装1~4台电机组件,实现高达100

×

4即400kw功率。组合式电机可以实现单台飞轮100、200、400kw功率;应用液体动压轴承及阻尼器可以大幅减小系统轴承损耗以及具有良好的动态稳定性,避免机械轴承的磨损以及主动磁轴承的复杂控制和电磁功耗,此时飞轮具有相当好的稳定性和能量密度。

45.实施例2-作为飞轮转子结构说明的实施例:

46.所述飞轮转子3位于真空室内,所述飞轮转子3为上、下端具有突出轴、凸出轴的扁平型圆盘形状,突出轴可以与转子一体,也可以是分体组装,所述飞轮转子3下端的凸出轴作为动压轴承轴,所述动压轴承轴的球端安装液体动压轴承,所述系统转子3的端面上开设有环形槽。具体的:飞轮转子为扁平型结构,其极转动惯量与赤道转动惯量比值不小于使用各向同性的高强度钢制作飞轮转子,避免复合材料转子周向拉伸强度高,径向拉伸强度低的内在缺陷,保证飞轮转子的稳定运行。飞轮转子材料采用高强钢,要求材料抗拉强度大于1000mpa;转子材料一般为42crmo、42cr、4340、马氏体钢等。通过对飞轮转子进行转子动力学的优化,使结构简约的转子系统具有极高的动态稳定性,在提高储能飞轮运行稳定性的同时也大幅度地降低了成本。

47.实施例3-作为无铁芯halbach永磁电机结构说明的实施例:

48.储能飞轮电动/发电机(电机组件)位于飞轮转子内部,提供系统旋转动力和发电能力。

49.所述电机组件4包括电机定子,电机定子包括固定在上法兰2/下法兰6上的定子托

盘4-8、环形排列在定子托盘4-8上的定子绕组骨架4-3、敷设在定子绕组骨架4-3内外圈并与定子托盘4-8紧密相接的定子绕组4-1以及覆盖在定子绕组4-1上的电机定子外壳4-2;如图2所示,电机定子由电机定子绕组4-1、定子绕组外壳4-2、定子绕组骨架4-3、定子托盘4-8组成。定子绕组骨架4-3在定子托盘4-8上形成环形排列,环向均布10、16、20根,骨架材料选用陶瓷、铜或铝合金,也可选用电工胶木、塑料等,但最好使其具有一定的导热能力,也可直接选用铜水管,在内部形成循环水流动。电机定子绕组4-1按照设计敷设在定子绕组骨架4-3内外圈,并与定子托盘4-8紧密相接,最后以电机定子外壳4-2覆盖其上。电机定子外壳4-2可以与定子绕组4-1紧密贴合,也可与定子绕组4-1保持间隙,同时在电机托盘4-8底部开风冷口4-9,形成强制风冷通道。

50.所述电机组件4还包括电机转子,电机转子为双层结构,所述电机转子镶嵌在系统转子3的环形槽的内、外表面,所述电机转子包括朝远离电机定子方向依次压装的永磁体结构(永磁体)、导磁体结构(导磁体)、隔磁体结构(隔磁体)。永磁体材料为稀土永磁材料,钕铁硼或钐钴永磁,形状为圆环形、扇形等,永磁体与隔磁体采用过盈压装为一体。整体电机转子与飞轮转子大过盈压装在一起。导磁体材料为45#、20#、42crmo,42cr,4340以及马氏体钢,形状为整体圆环或分体圆环;隔磁体材料为无磁不锈钢、铝合金等,如304、6061。如图1所示,系统转子3端面开有环形槽,并镶嵌电机转子。电机转子与飞轮转子3以过盈方式连接。如图2所示,电机转子包括转子永磁片4-4、永磁片隔离环4-5、导磁体4-6、隔磁体4-7。永磁片为瓦形永磁片,多块不同充磁方向永磁片组成环形永磁体,此环形永磁体磁场分布接近正弦波。根据实际设计,轴向排布的永磁圆环可以由1层、2层或多层组成,层与层之间一般设置隔离环4-5,也可不设置隔离环4-5。隔离环材料选用导磁材料,如20#、45#、4340等;隔离环形状为与永磁圆环相匹配的圆环形,厚度一般为4、5mm,也可是分体式圆环。为减小隔离环4-5对于电机转子表面永磁的影响,可以把隔离环设计成2部分,即导磁材料隔离环和非导磁材料隔离环,非导磁材料隔离环位于电机转子永磁体表面,同时非导磁材料隔离环也可对电机转子永磁体起到加固作用。

51.更进一步的还可在本实施例中考虑,所述永磁体结构是由不同充磁方向的永磁片4-4组成的环形永磁体,所述永磁体结构包括多层上下排布的永磁圆环,所述永磁圆环由永磁片4-4组合而成,上下相邻层的永磁圆环中间安装有永磁片隔离环4-5。具体的:通过在飞轮转子3上、下端开出环形槽,其间镶嵌由不同角度充磁的瓦形磁片组成的永磁体,永磁体的环向磁场分布接近正弦波。永磁体轴向为1~4层,径向为内外双层,构成双转子的无铁芯halbach永磁电机。

52.更进一步的还可在本实施例中考虑,所述永磁片4-4包括瓦形永磁片和三角形永磁片中的一种或多种。永磁片磁场方向依据halbach原则确定;环形结构可以有规整的瓦形磁片组成,可以由瓦形磁片与三角形磁片组成;三角形磁片的作用是增强磁场和提供瓦形磁片之间的吸力,进而简化磁环装配工艺;三角形磁片背面为平面,确保环形磁片位置固定,不产生滑动,以本实施例为例,永磁体结构是由瓦形永磁片组成的环形结构。

53.本实施例中,所述电机组件4的数量至少为一个,所述电机组件位于飞轮转子3上端外部、和/或下端外部,在保证结构强度情况下,简化工艺,提高系统转速。根据实际需求,飞轮转子3端面的环形槽数量一般为1或2,飞轮系统对应有1台、2台或4台电机组件。为提高单台飞轮系统的功率,可以采用1台、2台、4台电机组件组合。

54.需要说明的是:根据实际需求,电机转子还可以位于飞轮转子外面,与飞轮转子相连。经过结构与强度设计,此时飞轮转子可以实现更高的转速,系统功率相对增大。

55.本发明使用无铁芯halbach永磁同步电机,永磁材料转子集成在储能飞轮转子3内部环形槽的内、外圆环面上。永磁材料(永磁体)与飞轮转子之间设置有导磁体环、隔磁体环。具体的:电机转子磁钢固定在飞轮转子的环形槽内外环面,直接使用转子本体材料以及隔磁材料对磁钢进行强度保护,对导磁体环的强度要求大幅度降低。电机转子永磁体形状为扇形,永磁体、隔磁材料、轭铁形成的永磁环采用过盈方式安装与飞轮转子上。

56.所述电机定子绕组插入双层永磁体结构之间,电机转子使用永磁材料,转子内部没有电流,也就避免了感应电机转子的涡流损失,同时也没有铜损、铁损,转子发热量小。在真空室内壁发黑,利于热量的辐射,同时真空室套筒外壁设置循环水通道,可以快速辐射转子热量。

57.更进一步的还可在本实施例中考虑,为提高飞轮转速,或者简化飞轮转子加工工艺,可以把电机位置位于飞轮转子上、下端外侧。

58.更进一步的还可在本实施例中考虑,飞轮转子与电机定子之间设置真空隔离板,隔离板材料为铝合金、无磁不锈钢等。

59.实施例4-作为混合轴承说明的实施例:

60.混合轴承的组成为永磁卸载轴承、液体动压轴承,混合轴承提供系统的轴向力和系统的径向刚度,本系统的混合轴承的径向刚度平衡为螺旋槽球轴承的径向刚度等同于永磁悬浮轴承,使系统具备足够的抗震性能。

61.所述永磁卸载轴承1分为静止永磁体和旋转永磁体,所述静止永磁体为圆环柱形结构,所述旋转永磁体固定在飞轮转子3的上端,永磁卸载轴承为环形结构,采用轴向n-s磁极排列方式卸载转子的重力,也可采用分体永磁体、单个永磁体等结构,以获得可为下部液体动压轴承包容的承载力,还可以采用内外双环、三环结构,充磁方向为n-s交替,提高永磁材料利用率,永磁材料一般使用钕铁硼、钐钴等。

62.需要说明的是:永磁卸载轴承可以采用主动磁轴承,以随时调整上磁钢磁拉力,保证系统轴向力平衡。

63.所述液体动压轴承包括阻尼器7,所述阻尼器7包括由轴窝7-1、阻尼体7-2、阻尼外壳7-3、阻尼油7-4、阻尼支撑7-5以及阻尼弹簧7-6,所述阻尼弹簧7-6位于阻尼体7-2上端,沿圆周方向均布在阻尼体7-2和阻尼外壳7-3之间,所述轴窝7-1过盈压装在阻尼体7-2的正中,所述动压轴承轴端位于轴窝7-1内。如图3所示,阻尼器由轴窝7-1、阻尼体7-2、阻尼外壳7-3、阻尼油7-4、阻尼支撑7-5、阻尼弹簧7-6组成。阻尼特性主要由阻尼支撑7-5、阻尼体7-2、阻尼弹簧7-6以及阻尼油共同产生。阻尼支撑7-6可以使用圆柱细杆、笼形结构、薄片弹簧等结构,材料使用合金钢、铜杆、以及铜箔片等;阻尼弹黄7-6位于阻尼体7-2上端,圆周均布3、6个,材质为钢质。轴窝7-1位于阻尼体7-2正中,采用过盈压装连接。动压轴承轴端位于轴窝7-1内,转子3旋转振动通过轴承传递至阻尼体7-2,阻尼体7-2在弹簧7-6、阻尼油7-4以及支杆7-5共同作用下偏转,进而消散转子振动。

64.本实施例中混合轴承选择使用低成本的永磁卸载轴承和液体动压轴承。储能飞轮的待机损耗是衡量储能飞轮系统效率的重要指标,其中轴承的摩耗是主要的损耗。

65.现行储能飞轮系统均采用机械轴承、永磁轴承、电磁轴承和混合轴承,机械轴承的

摩耗损失明显大于其他的支撑方式,并且机械轴承在连续工作情况下,寿命较短。目前储能飞轮系统都倾向于使用无接触的轴承来支撑转子的运转,轴承种类为永磁轴承、电磁轴承、超导磁轴承。电磁轴承解决了非接触转子支撑问题,但是结构复杂、成本高昂,并且电磁轴承的电磁场会在软磁材料制作的旋转轴中产生涡流,又带来了转子温升较高的问题,同时电磁轴承在连续工作时自身也会产生能耗。永磁轴承由于恩绍定理(enshaw’s theorem)的限制,只能在轴向或是径向一个方向保持稳定,无法形成全永磁悬浮形式的转子支撑方式,目前只处于轴承辅助卸载的位置。超导磁轴承只能见于研究论文与前沿的基础研究中,短期内无法达到实用化阶段,目前日本nedo在走100kwh大型超导磁轴承储能飞轮的技术路线,但是实际储能只有25kwh,仍未达到工程化实用阶段。而液体动压油膜轴承属于一种比较特殊的轴承,在静态下,属于接触轴承,而在运行状态下,轴承、轴窝之间会产生油膜,进而大大减小摩擦损耗,而且轴承、轴窝、油膜之间的连接又保证了飞轮转子的定位,因此其又具备了机械轴承稳定特性。

66.本实施例中的轴承采用了永磁卸载轴承,液体动压轴承支撑的微功耗转子支撑方式。由于液体动压油膜轴承的技术已经很成熟,在相关专业技术产品中已经有了连续二十年免维护运行的经验,可以获得有力的技术支持,避免了不必要的轴承寿命与可靠性考核风险。

67.更进一步的,考虑到液体动压轴承特性,本发明的转子重量超过1t,则上端永磁卸载轴承为转子提供约转子重量的95%磁拉力,磁拉力值在800~1000kg之间,并且还要保证永磁轴承的轴向刚度在20~50kg/mm,同时确保永磁轴承的径向刚度与系统阻尼刚度基本吻合。具体的:永磁卸载轴承的结构分为静止部分和旋转部分,静止部分为圆环柱形结构,根据几何尺寸大小,可以分块组合成型,材料一般用钕铁硼、钐钴等,而旋转部分则固定在转子上端,可以分块组合成型,材料一般用钕铁硼、钐钴等;永磁卸载轴承装配可以用磁场均匀法选配装配以保证永磁轴承的表面磁场均匀度,一般磁场不均匀度≤5%。永磁卸载轴承的周向结构和环向结构采用单向充磁、n-s交叉充磁和halbach充磁。

68.需要说明的是:液体动压轴承要提供适合系统的轴向承载力以及径向刚度。对于本飞轮系统而言,高强钢转子重量一般在1000kg左右,动压轴承的承载力在转子重量的5%左右,而永磁卸载轴承承担转子重量的95%左右。

69.实施例5-作为飞轮转子稳定性说明的实施例:

70.本实施例中,飞轮转子3采用上部永磁卸载轴承,下部液体动压轴承支撑的技术方案,现阶段还没有解决在转子残余失衡量与油膜振荡的影响下,整个转子会出现难以消除的低频进动,对储能飞轮系统的稳定运行构成了隐患。由此会导致储能飞轮免维护运行二十年的设计目标无法实现。本发明针对以上问题,经过对转子系统的动力学稳定性分析,获得了结构设计上的进展,基本解决了转子系统的低频进动问题,并且获得了极高的转子动力学稳定性。本发明转子的上部使用永磁轴承,下部使用动压油膜轴承的储能飞轮系统,液体动压轴承与阻尼系统相接,一旦转子出现锥摆模态的低频进动、超大电流引起的振荡、外界干扰引起振荡等,均能通过阻尼系统快速消散。

71.本发明所用阻尼器采用挤压油膜阻尼器,动压轴承轴窝7-1与阻尼体7-2固定在一起,阻尼体7-2以弹簧、膜片等方式与阻尼外壳7-3连接在一起,阻尼体7-2浸没于阻尼油7-4中,阻尼油和阻尼体、组尼外壳、间隙提供系统所需阻尼,弹簧等也可以使用鼠笼式阻尼结

构,弹簧、鼠笼等提供阻尼径向刚度。动压轴承轴窝与阻尼体一般采用过盈、螺纹等模式与阻尼体固定在一起,轴窝材料为耐磨材料,人工玻璃、宝石、铍青铜等,阻尼体材料为铝合金、钢、不锈钢等,膜片材料为铜板、钢板等。

72.需要说明的是:在飞轮转子上下端,与静止件之间还可设置转子上下校正器;校正器由耐磨材料、滚珠轴承、阻尼装置组成;耐磨材料为铜、铝合金、粉末冶金等组成摩擦副,阻尼装置则采用橡胶阻尼、钢丝阻尼,也可以采用挤压油膜阻尼。

73.实施例6-作为储能飞轮系统散热说明的实施例:

74.本发明中,储能飞轮系统还包括散热组件。

75.更进一步的,还可在本实施例中考虑,所述散热组件包括法兰散热结构,其包括开设在上法兰2、和/或下法兰6上的法兰水腔(循环水腔)、和/或风冷通道,以本实施例为例,电机定子镶嵌于上下法兰上,上下法兰开有循环水腔和风冷通道,可以采用强制风冷、循环水制冷或者混合制冷方式散热。

76.更进一步的,还可在本实施例中考虑,所述散热组件包括外套筒套散热结构,其包括成型在外套筒的外壁上的外筒水套5-1,真空室套筒外壁设置外筒水套作为循环水通道,可以快速辐射转子热量。

77.更进一步的,还可在本实施例中考虑,所述散热组件包括风冷口,其为开设在电机托盘4-8上并对应定子绕组骨架4-3位置的开孔,电机托盘与上下法兰的底板相连接,所述风冷口形成强制风冷通道,从而构成良好的散热通道。

78.更进一步的,还可在本实施例中考虑,所述电机定子与电机转子之间还设立有隔离换套,通过隔离换套将电机定子隔离在真空室之外,同时内外双环表面还可以设计导热风道,底部设置强制风冷风机,使电动/发电机的热量通过风冷和风冷翅片散热器散出。

79.需要说明的是:由于电机定子隔离在真空室之外,电机定子可根据飞轮实际工况,采用风冷散热、水冷散热或混合散热。

80.更进一步的,还可在本实施例中考虑,电机定子以陶瓷杆、铝合金杆、铜杆为定子绕组骨架,也可以以热管作为定子绕组骨架,电机定子绕组紧密敷设在定子绕组骨架上。

81.更进一步的,还可在本实施例中考虑,电机定子绕组插入双层永磁体结构之间,隔离于真空室外,可以采取直接有效的散热方式进行散热,包括强制风冷、水冷方式。也可以在上下法兰上设计翅片,增大散热面积和散热效率。

82.更进一步的,还可在本实施例中考虑,为了提高散热效率以及减小电机定子发热对于飞轮转子的影响,在详细设计的情况下,还可以使用薄壁环套结构把电机定子隔离于真空室外,同时使用强制风冷措施,达到快速散发热量的目的。壳体材料采用铝合金、无磁不锈钢等。

83.更进一步的,还可在本实施例中考虑,电机定子还可在内外圈设置铝合金环,具体的为铝合金内外环,电机定子绕组位于内外双环内,保证无铁心定子绕组的内外形状尺寸和轴向形位公差,同时铝合金内外环提供了又一条散热通道,尤其是在内外环非绕组面设计角度气流槽、法兰水腔通冷却水情况下,散热效果更好。

84.电机热量可以通过上述法兰散热结构、定子绕组、定子绕组骨架、内外双环散出。

85.工作原理:如图1所示,本储能飞轮系统包括永磁卸载轴承1、上法兰2、转子3、电机组件4、外套筒5、下法兰6、阻尼器7。其中:由上法兰2、外套筒5、下法兰6组成真空室,或者电

机组件4的外壳也可作为真空室的组成,转子3位于真空室内,电机组件4与下法兰6固定在一起。飞轮转子3的环形槽内、外表面镶嵌电机转子,液体动压轴承安装于飞轮转子内侧,保证液体动压轴承的球端与飞轮转子3质心一致。飞轮转子3上端安装永磁体,与上法兰外面永磁体形成永磁卸载轴承1,形状一般为圆柱形,中心开孔;材料一般选择钕铁硼、钐钴、铁氧体等。飞轮转子3以卸载永磁轴承1、液体动压轴承为上下支撑,在电机组件4提供动力时,以永磁卸载轴承1和液体动压轴承为轴线旋转、储能。

86.以上实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1