一种新型汽车飞轮储能动力装置的制作方法

1.本实用新型涉及储能设备技术领域,尤其涉及一种汽车飞轮储能动力技术领域。

背景技术:

2.我国提出大力发展新能源汽车,以实现2030年碳达峰、2060年碳中和的伟大目标。当前新能源汽车领域三元锂电池、磷酸铁锂电池、氢能源电池等化学电池技术相对比较成熟。但是前者对环境的影响较大,且生产三元锂电池、磷酸铁锂电池的原材料日益枯竭,而氢能源电池也有储存运输及安全性等致命的短板。飞轮储能技术能很好的解决这些问题,飞轮储能具有使用寿命长、储能密度高、不受充放电次数限制、安装维护方便、对环境危害小等优点。并且充电速度超快,100千瓦时容量的飞轮电池甚至可以在5分钟之内充满。

3.碳纤维、超高分子量聚乙烯纤维、芳纶纤维和玻璃纤维的抗拉强度最高分别可以达到6370mpa、3600mpa、2100mpa、2800mpa,因超高分子量聚乙烯纤维密度最小,其比强度差不多是所有材料里面最高的,用超高分子量聚乙烯纤维制作圆环转子,其储能密度甚至可以达到350wh/kg。碳纤维t1000g也可以达到350wh/kg,芳纶纤维可以达到140wh/kg,玻璃纤维比强度较低,但s级高强玻纤储能密度可以达到100wh/kg,其他高强玻纤也可以达到70wh/kg。

4.2021年全球碳纤维产量17万吨,中国已经逐渐突破技术壁垒,2021年9 月中国建材在西宁建成万吨碳纤维生产基地,生产碳纤维t700、t800。国产碳纤维已将t700价格压至22.5万元/吨。目前碳纤维国际市场价格大概在20-50 万元/吨之间,超高分子量聚乙烯纤维价格16.5万元/吨左右,按每辆车使用300 公斤制作圆环转子计算,每辆车转子的成本在5-9万元左右,随着全球碳纤维、超高分子量聚乙烯纤维产量的提升和制造工艺的突破,碳纤维和超高分子量聚乙烯纤维的价格还有下降的空间,商用道路将越走越宽。

5.目前市场上玻璃纤维价格在0.6-2万元/吨,使用玻璃纤维制作圆环转子,按每辆车用量1000公斤计算,每辆车圆环转子的成本在2万元以下。2021全国玻璃纤维总产量已经近700万吨,并且生产技术已经非常成熟,玻璃纤维也不存在资源短缺的问题,因此在飞轮储能领域玻璃纤维有更广阔的市场运用前景。

6.在实际应用中,为了提高轿车续航里程和降低成本,将碳纤维、超高分子量聚乙烯纤维和玻璃纤维结合在一起使用为宜,可以先用使用玻璃纤维里层缠绕,外层再使用碳纤维或超高分子量聚乙烯纤维进行缠绕。或者里层使用低级别碳纤维缠绕,外层用高级别碳纤维或超高分子量聚乙烯纤维缠绕,以达到转子体积、成本和续航里程的综合平衡。使用30%的碳纤维或超高分子量聚乙烯纤维加70%的玻璃纤维制作的飞轮电池,综合储能密度可以达到150wh/kg。与电化学电池相比,飞轮电池的续航里程不会因气温降低而下降,还可以实现真正的“秒充”,并且使用寿命也长,在整个汽车生命周期内都不用更换电池,因此本实用新型市场前景非常广阔。

技术实现要素:

7.本实用新型实施例的目的在于提供一种新型汽车飞轮储能动力装置,旨在解决当前新能源汽车充电慢,对环境污染大等难题。

8.本实用新型实施例是这样实现的,一种新型汽车飞轮储能动力装置的结构,包括主轴、双锥面支架、圆环转子、承压构件,电动/发电一体电机、空气隔断环、增压腔、减压腔、增压泵、减压泵,隔热垫、润滑油喷射装置、径向定位轴承、定位轴承、增压缸体、减压缸体、离合器、超越离合器、快充锥形轮和机油收集室,所述圆环转子安装在双锥面支架上,并通过主轴和隔热垫层压安装在承压构件上,双锥面支架嵌套安装在主轴上,并可相对主轴上下移动和随主轴一起旋转;所述主轴底端通过承压构件和径向定位轴承安装在减压缸体/增压缸体上,所述主轴顶端通过定位轴承固定安装在减压缸体上;所述主轴通过离合器与电动/发电一体电机传动连接;所述快充锥形轮通过超越离合器与主轴传动连接;所述增压泵与增压缸体的增压腔连通,所述减压泵与减压缸体的减压腔连通;所述润滑油喷射装置安装在增压缸体上,并将增压腔/机油收集室底部的润滑油喷射在承压构件与空气隔断环接触面上;所述机油收集室沉淀的润滑油自流或由润滑油喷射装置喷射至承压构件与空气隔断环接触面并对其润滑;所述承压构件、增压缸体、减压缸体、增压泵、减压泵和空气隔断环共同构成一套空气轴承系统。

9.优选的,所述承压构件为钉帽形承压套筒,所述钉帽形承压套筒套装在主轴底端端部,所述钉帽形承压套筒通过径向定位轴承安装在减压缸体上。

10.同样的,所述承压构件为锥形承压盘,所述锥形承压盘套装在双锥面支架下端的主轴上,所述主轴的下端部通过径向定位轴承安装在增压缸体上。

11.优选的,所述圆环转子由碳纤维、芳纶纤维、超高分子量聚乙烯纤维和玻璃纤维四种材料中的一种或多种顺向缠绕制成。

12.优选的,所述承压构件采用耐高温的特种钢材制成。

13.进一步的,所述双锥面支架的制作材料包括碳纤维增强复合材料、玻璃钢或镁锂合金制成。

14.综上所述,本实用新型具有以下有益效果:本实用新型通过将承压构件、增压缸体、减压缸体、增压泵、减压泵和空气隔断环共同构成一套空气轴承系统,有效实现对磁悬浮技术的替代,并破解磁悬浮径向“无根”的难题。并通过将碳纤维、超高分子量聚乙烯纤维、芳纶纤维、玻璃纤维等抗拉强度和比强度高的纤维材料一种或多种顺向缠绕制成圆环转子,最大限度压榨这些材料的储能极限。

附图说明:

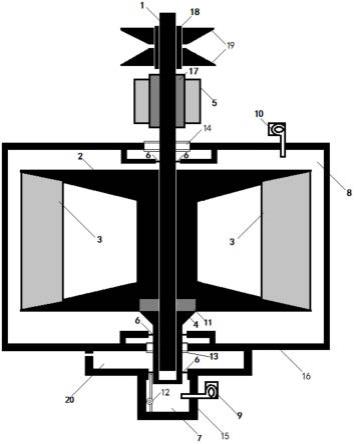

15.图1为本实用新型实施例一的结构示意图;

16.图2为本实用新型实施例二的结构示意图。

17.图中:1-主轴,2-双锥面支架,3-圆环转子,4-钉帽形承压套筒,5-电动/发电一体电机,6-空气隔断环,7-增压腔,8-减压腔,9-增压泵,10-减压泵,11

‑ꢀ

隔热垫,12-润滑油喷射装置,13-径向定位轴承,14-定位轴承,15-增压缸体, 16-减压缸体,17-离合器,18-超越离合器,19-快充锥形轮,20-机油收集室,21、锥形承压盘。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。以下结合具体实施例对本实用新型的具体实现进行详细描述。

19.实施例一:如图1所示,一种新型汽车飞轮储能动力装置的结构,包括主轴1、双锥面支架2、圆环转子3、承压构件、电动/发电一体电机5、空气隔断环6、增压腔7、减压腔8、增压泵9、减压泵10,隔热垫11、润滑油喷射装置 12、径向定位轴承13、定位轴承14、增压缸体15、减压缸体16、离合器17、超越离合器18、快充锥形轮19和机油收集室20,所述圆环转子3安装在双锥面支架2上,并通过主轴1和隔热垫11层压安装在承压构件上,双锥面支架2 嵌套安装在主轴1上,并可相对主轴1上下移动和随主轴1一起旋转;所述主轴1底端通过承压构件和径向定位轴承13安装在减压缸体16上,所述主轴1 顶端通过定位轴承14固定安装在减压缸体16上;所述主轴1通过离合器17与电动/发电一体电机5传动连接;所述快充锥形轮19通过超越离合器18与主轴 1传动连接;所述增压泵9与增压缸体15的增压腔7连通,所述减压泵10与减压缸体16的减压腔8连通;所述润滑油喷射装置12安装在增压缸体15上,并将增压腔7底部沉淀的润滑油喷射在承压构件与空气隔断环6接触面上;所述机油收集室20底部沉淀润滑油并自流至承压构件与空气隔断环6接触面对其进行润滑;所述承压构件、增压缸体15、减压缸体16、增压泵9、减压泵10和空气隔断环6共同构成一套空气轴承系统。

20.优选的,所述承压构件为钉帽形承压套筒4,所述钉帽形承压套筒4套装在主轴1底端端部,所述钉帽形承压套筒4通过径向定位轴承13安装在减压缸体 16上。

21.优选的,所述圆环转子3由碳纤维、芳纶纤维、超高分子量聚乙烯纤维和玻璃纤维四种材料中的一种或多种顺向缠绕制成。

22.优选的,所述钉帽形承压套筒4采用耐高温的特种钢材制成。

23.进一步的,所述双锥面支架2的制作材料包括碳纤维增强复合材料、玻璃钢或镁锂合金制成。

24.实施例二:如图2所示,一种新型汽车飞轮储能动力装置的结构,包括主轴1、双锥面支架2、圆环转子3、承压构件,电动/发电一体电机5、空气隔断环6、增压腔7、减压腔8、增压泵9、减压泵10,隔热垫11、润滑油喷射装置 12、径向定位轴承13、定位轴承14、增压缸体15、减压缸体16、离合器17、超越离合器18、快充锥形轮19和机油收集室20,所述圆环转子3安装在双锥面支架2上,并通过主轴1和隔热垫11层压安装在承压构件上,双锥面支架2 嵌套安装在主轴1上,并可相对主轴1上下移动和随主轴1一起旋转;所述主轴1底端通过承压构件和径向定位轴承13安装在增压缸体15上,所述主轴1 顶端通过定位轴承14固定安装在减压缸体16上;所述主轴1通过离合器17与电动/发电一体电机5传动连接;所述快充锥形轮19通过超越离合器18与主轴 1传动连接;所述增压泵9与增压缸体15的增压腔7连通,所述减压泵10与减压缸体16的减压腔8连通;所述润滑油喷射装置12安装在增压缸体15上,并将机油收集室20底部沉淀的润滑油喷射在承压构件与空气隔断环6接触面上;所述承压构件、增压缸体15、减压缸体16、增压泵9、减压泵10和空气隔断环 6共同构成一套空气轴承系统。

25.优选的,所述承压构件为锥形承压盘21,所述锥形承压盘21套装在双锥面支架2下端的主轴1上,所述主轴1的下端部通过径向定位轴承13安装在增压缸体15上。

26.优选的,所述圆环转子3由碳纤维、芳纶纤维、超高分子量聚乙烯纤维和玻璃纤维四种材料中的一种或多种顺向缠绕制成。

27.优选的,所述锥形承压盘21采用耐高温的特种钢材制成。

28.进一步的,所述双锥面支架2的制作材料包括碳纤维增强复合材料、玻璃钢或镁锂合金制成。

29.充电过程是,由电动/发电一体电机5通过主轴1带动安装在双锥面支架2 上的圆环转子3旋转,并将圆环转子3转速提高到圆环转子所能承受的临界转速。快速充电就更简单,使用外部大功率的电动机直接通过快充锥形轮19对圆环转子3进行加速。发电过程是由圆环转子3通过主轴1直接带动电动/发电一体电机5进行发电。发出电力输送至车用电动机驱动汽车行驶。

30.空气隔断环6用于隔离增压腔7和机油收集腔20之间、机油收集腔20和减压腔8之间以及减压腔8和外界之间的空气。

31.圆环转子所能储存的能量多少与圆环转子材料所能承受的线速度成正比,一般来讲,碳纤维、超高分子量聚乙烯纤维、芳纶纤维、玻璃纤维等纤维材料单纤维所能承受的线速度分别为1500m/s、1700m/s、800m/s、700m/s。在线速度确定的情况下,圆环转子直径越大,角速度就越小,角速度越小,钉帽形承压套筒与空气隔断环的摩擦就越少,空气隔断环的使用寿命就越长。同时,角速度越小,定位轴承的能耗也会越小。因此为了使角速度尽量缩小,则需要在现有条件下尽量增加圆环转子的直径。圆环转子一般安装在轿车后部,受车轮位置的影响,此时圆环转子直径最大只能设计到1400-1600mm;若圆环转子安装在轿车中间底部,此时圆环转子直径最大可以设计到1800-2000mm。

32.下面以实施例一的方案为例,计算各项性能:

33.例1,如图1所示:圆环转子的材料主要由碳纤维t800h和树脂制成,将碳纤维顺向缠绕,每缠绕一周辅以少量树脂粘合。转子综合密度为1800kg/m3,在不考虑截面形状的情况下,将其视为一般圆环体,设圆环转子圆环高0.2m,外径1.6m,内径1.2m,平均直径1.4m,平均半径0.7m,厚0.2m,重316.67kg,圆环转子圆周方向单向抗拉强度为5490mpa,钉帽形承压套筒底部直径0.03m,面积为0.0007

㎡

。为了简化计算,双锥面支架及主轴等暂不计算力学表现。

34.计算储能:设通过加速,圆环转子转速达到19980rpm。

35.角速度ω=2π*19980/60=666π。

36.转动惯量i=mr^2/2=1/2*316.67*0.7^2=77.58。

37.圆环的角动能e=iω^2=77.58*(666π)^2≈3.396*10^8j≈94.34kw

·

h。

38.计算储能密度:储能密度=94.34kw

·

h/316.67kg≈298w.h/kg。

39.计算撕扯力:

40.转子离心力f=mv^2/r=316.67*(1.4*3.14159*19980/60)^2/0.7≈9.7*10^8n, 将圆环转子视为剖开的两个半圆环,则每个半圆环的离心力(向心力)为 9.7*10^8n/2=4.85*10^8n。为进一步计算离心力在断面方向合力,将半个圆环再对半分成2个1/4扇面,每个1/4扇面等额分成90份,则合力平均系数=(sin1+sin2+sin3+

……

sin88+sin89+sin90)/90≈0.642。左右两个扇面结果一样,则离心力在断面方向的合力就是半圆环离心力的64.2%左右。计算断面方向合力=4.85*10^8n*0.642≈3.11*10^8n。圆环断面面积=宽度

0.2*厚度0.2*2=0.08

㎡

,离心力撕扯强度为3.11*10^8n/0.08

㎡

≈3888mpa。3888mpa是圆环转子抗拉强度 5490mpa的70.8%,基本是碳纤维t800h所能承受的极限,19980rpm可视为这套圆环转子的临界转速。这套圆环转子比较适合在轿车飞轮储能动力装置上使用,94.34度电可以驱动小轿车行驶600公里。

41.计算增压腔压强:增压腔压强p=f/s=316.67*9.8/0.0007=4.43mpa≈43.7个大气压。

42.将减压腔负压至接近真空,由于圆环转子、双锥面支架及钉帽形承压套筒上半部分基本处于真空状态运行,空气阻力很小,这部分组件空气粘滞力暂且不计。能量衰减主要来自钉帽形承压套筒底部的空气粘滞力及上下两个定位轴承的空转摩擦阻力。为了维持圆环转子悬浮状态,根据设计要求,需要将增压腔增压至43.7个大气压。并且为了维持减压腔准真空状态及增压腔的43.7个大气压,增压泵和减压泵都需要不停的消耗能量,在实际运用中,这一块也要考虑。

43.例2,如图1所示:圆环转子的材料主要由超高分子量聚乙烯纤维和树脂制成,将超高分子量聚乙烯纤维顺向缠绕,每缠绕一周辅以少量树脂粘合。在不考虑截面形状的情况下,将其视为一般圆环体,设圆环转子平均密度为1000 kg/m3,圆环转子圆周方向单向抗拉强度为3500mpa。设圆环转子高0.25m,外径2.0m,内径1.6m,平均直径1.8m,平均半径0.9m,厚0.2m,重282.7kg,钉帽形承压套筒底部直径0.03m,面积为0.0007

㎡

。为了简化计算,双锥面支架及主轴等暂不计算力学表现。

44.计算储能:设通过加速,圆环转子转速达到17100rpm。

45.计算角速度ω=2π*17100/60=570π。

46.计算转动惯量i=mr^2/2=1/2*282.7*0.9^2≈114.49。

47.圆环转子的角动能e=iω^2=114.49*(570π)^2≈3.67*10^8j≈102kw

·

h。

48.计算储能密度:储能密度=102kw

·

h/282.7kg≈360.8w.h/kg。

49.计算撕扯力:

50.转子离心力f=mv^2/r=282.7*(1.8*3.14159*17100/60)^2/0.9≈8.16*10^8n, 将圆环转子视为剖开的两个半圆环,单独计算每个半圆环的离心力为 8.16*10^8n/2=4.08*10^8n。断面方向合力=4.08*10^8n*0.642≈2.62*10^8n。圆环断面面积=宽度0.25*厚度0.2*2=0.1

㎡

,离心力撕扯强度为2.62*10^8n/0.1

㎡

=2620mpa,是该玻璃纤维抗拉强度3500mpa的74.9%,基本达到安全极限,实际运用要略微降速。这套圆环转子非常适合在轿车飞轮储能动力装置上使用, 102度电可以驱动小轿车行驶600-700公里。

51.增压腔压强p=f/s=282.7*9.8/0.0007≈3.96mpa≈39个大气压。

52.将减压腔负压至接近真空,由于圆环转子、双锥面支架及钉帽形承压套筒上半部分基本处于真空状态运行,空气阻力很小,这部分组件空气粘滞力暂且不计。能量衰减主要来自钉帽形承压套筒底部的空气粘滞力及上下两个定位轴承的空转摩擦阻力。为了维持圆环转子悬浮状态,根据设计要求,需要将增压腔增压至39个大气压。并且为了维持减压腔准真空及增压腔的39个大气压,增压泵和减压泵都需要不停的消耗能量,在实际运用中,这一块也要考虑。

53.例3,如图1所示:

54.在本实用新型的另一个实例中,圆环转子的材料主要由直径3μm的连续玻璃纤维

和树脂制成,玻璃纤维顺向缠绕,每缠绕一周辅以少量树脂粘合。在不考虑截面形状的情况下,将其视为一般圆环体,转子平均密度为2500kg/m33,转子圆周方向单向抗拉强度为2000mpa,设圆环转子高1.5m,外径2.6m,内径 2.0m,平均直径2.3m,平均半径1.15m,厚0.3m,重8129kg,抗拉强度为2000mpa,钉帽形承压套筒底部直径0.15m,面积为0.01767

㎡

。为了简化计算,双锥面支架及主轴等暂不计算力学表现。

55.计算储能:设通过加速,圆环转子转速达到6000pm。

56.计算角速度ω=2π*6000/60=200π。

57.计算转动惯量i=mr^2/2=1/2*8129*1.15^2≈5375.3。

58.圆环转子的角动能e=iω^2=5375.3*(200π)^2≈2122mj≈589.5kw

·

h。

59.计算储能密度:储能密度=589.5kw

·

h/8129kg≈72.5w.h/kg。

60.计算撕扯力:

61.转子离心力f=mv^2/r=8129*(2.3*3.14159*6000/60)^2/1.15≈36.9*10^8n,将圆环转子视为剖开的两个半圆环,单独计算每个半圆环的离心力为 36.9*10^8n/2=18.45*10^8n。断面方向合力=18.45*10^8n*0.642≈11.84*10^8n。圆环断面面积=宽度1.5*厚度0.3*2≈0.9

㎡

,离心力撕扯强度为11.84*10^8n/0.9

ꢀ㎡

≈1316mpa。是该玻璃纤维抗拉强度2000mpa的65.8%,基本处于安全使用范围。这套圆环转子适合在公交车或货车飞轮储能动力装置上使用,589.5度电可以驱动公交车行驶600-700公里,驱动大货车行驶400-500公里左右,实际运用可以根据需要增加或减少圆环转子质量。

62.计算增压腔压强:增压腔压强p=f/s=8129*9.8/0.01767≈4.5mpa≈44.5个大气压。

63.将减压腔负压至接近真空,由于圆环转子、双锥面支架及钉帽形承压套筒上半部分基本处于真空状态运行,空气阻力很小,这部分组件空气粘滞力暂且不计。能量衰减主要来自钉帽形承压套筒底部的空气粘滞力及上下两个定位轴承的空转摩擦阻力。为了维持圆环转子悬浮状态,根据设计要求,需要将增压腔增压至44.5个大气压。并且为了维持减压腔准真空及增压腔的44.5个大气压,增压泵和减压泵都需要不停的消耗能量,在实际运用中,这一块也要考虑。

64.通常转速越高,钉帽形承压套筒底部的空气粘滞力就越大,定位轴承的摩擦力也越大,因此在日常使用中飞轮电池一般充至80%电量即可,只有出远门的时候充满电量。为了减少摩擦力,定位轴承需使用高速轴承并进行良好润滑。

65.由于持续消耗,日常即使汽车不行驶,飞轮电池也需要经常加电,因此用于维持飞轮旋转的消耗会占到每年充电总量的20-30%,即本实用新型综合效率只有70-80%。但即便如此,比内燃机37-40%的极限效率仍然高出不少。

66.如果能通过手机app点餐,推广充电车上门“秒充”,一个中小城市可能只需要在110kv或220kv变电站旁边建设一个或数个大型充电站,就能彻底解决充电桩布局难题,则可以实现人类汽车工业的重大变革。

67.实际运用中,为了减少摩擦消耗,主轴必须与重力方向一致,因此本实用新型在安装过程中还要加装重力平衡装置,以应对日常路况和不同的停车环境。

68.所有的空气隔离环的接触面及定位轴承,都需要良好的润滑,在实际运用中都必须考虑。空气摩擦在损耗功率的同时,还会造成温度上升,增压腔还必须增加降温装置。

69.除了上述本实用新型在轿车、公交车、大货车上的场景运用,本实用新型还可以在火车上使用。一列4000吨的重载列车,若使用300吨玻璃纤维为转子可以储存2万度电,充满电一次性可以行驶3000公里。一列时速350km/h的高铁(一般重400吨),使用100吨碳纤维t800h作为转子,能存储20000-30000 度电,一次性充满电可以行驶700-1000公里。

70.本实用新型进一步拓展可以运用到大型储能领域用于维护电网稳定,相比抽水蓄能,本实用新型的成本更低(比抽水蓄能电站成本低一半),效率更高(相比抽水蓄能电站效率75%左右,本实用新型运用到大型储能领域效率可达 85%-90%),且不受地域限制,可在500千伏、220千伏、110千伏变电站附近直接建设大型储能系统。

71.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1