一种新型组装式缆线管廊的制作方法

1.本实用新型涉及缆线技术领域,尤其涉及一种新型组装式缆线管廊。

背景技术:

2.管廊是一种为管路和电缆排布的水泥管状设备,常将管路和线缆穿过管廊,缆线在架设时,通常情况下是使用高架塔实现缆线距离地面一定的高度,以防止人员误碰,但是当架设的距离较短时,使用高架塔架设缆线时,高架塔的组装固定较为麻烦,而且施工周期较长,影响缆线的架设效率。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中缆线在架设时,通常情况下是使用高架塔实现缆线距离地面一定的高度,以防止人员误碰,但是当架设的距离较短时,使用高架塔架设缆线时,高架塔的组装固定较为麻烦,而且施工周期较长,影响缆线的架设效率的问题,而提出的一种新型组装式缆线管廊。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种新型组装式缆线管廊,包括连接件,所述连接件的一侧表面后侧位置开设有若干均匀分布的第一通孔,且连接件的一侧表面前侧位置开设有若干均匀分布的第二通孔,所述连接件的两侧靠近拐角位置分别开设有连通孔,且连接件的前后表面两侧位于每一个连通孔的位置分别开设有凹槽,所述凹槽靠近连通孔的表面开设有安装孔,所述连接件的一侧前后中心处位置分别内嵌设置有连接钢筋,且连接件的另一侧前后中心处位置分别开设有定位槽,所述定位槽的一侧表面中心处开设有定位孔,所述连接钢筋的外表面一侧固定连接有限位环。

5.优选的,所述连接件的两侧边缘位置分别开设有沉槽。

6.优选的,所述安装孔的内部与连通孔的内部连通。

7.优选的,所述限位环的表面与定位槽的表面滑动连接。

8.优选的,所述连接钢筋的表面与定位孔的内表面滑动连接。

9.优选的,所述连接钢筋的表面开设有若干均匀分布的环形槽。

10.优选的,所述凹槽的内顶部和底部呈倾斜设置。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型中,通过设置连接件、第一通孔和第二通孔,便于通过设置的第一通孔和第二通孔实现不同尺寸和数量的缆线的放置,并且通过设置的连接件便于实现缆线的外部防护,进而通过分布连接件的位置即可实现缆线的地面快速架设并且实现防护。

13.2、本实用新型中,通过设置凹槽、连通孔、安装孔、连接钢筋和定位孔,便于通过设置的连接钢筋与定位孔的滑动连接实现两个连接件的组装,并且通过设置的安装孔与连通孔的连通进而便于实现固定钢筋的穿过,进而实现相邻两个连接件四个拐角位置的对准并且实现连接固定。

附图说明

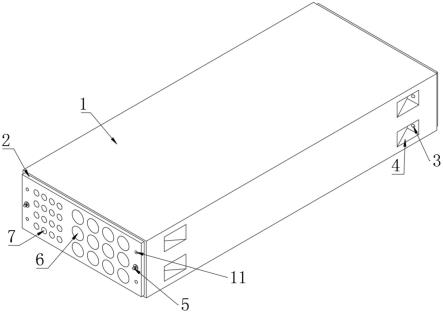

14.图1为本实用新型提出一种新型组装式缆线管廊的立体结构示意图;

15.图2为本实用新型提出一种新型组装式缆线管廊图1的右视结构示意图;

16.图3为本实用新型提出一种新型组装式缆线管廊图1的部分结构示意图;

17.图4为图2中a处的放大图;

18.图5为本实用新型提出一种新型组装式缆线管廊连接钢筋的结构示意图。

19.图例说明:1、连接件;2、沉槽;3、安装孔;4、凹槽;5、连接钢筋;6、第二通孔;7、第一通孔;8、环形槽;9、定位孔;10、定位槽;11、连通孔;12、限位环。

具体实施方式

20.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

22.实施例1,如图1-5所示,一种新型组装式缆线管廊,包括连接件1,连接件1的一侧表面后侧位置开设有若干均匀分布的第一通孔7,且连接件1的一侧表面前侧位置开设有若干均匀分布的第二通孔6,连接件1的两侧边缘位置分别开设有沉槽2。

23.其整个实施例1达到的效果为,设置的连接件1为混凝土建筑形成,便于实现连接件1的制造以及后续连接件1的回收再利用,设置的第一通孔7的直径小于第二通孔6的直径,进而便于人员将不同尺寸的缆线对应地穿过第一通孔7或者第二通孔6,进而便于实现缆线的分开放置,设置在连接件1两侧边缘位置的沉槽2,便于在两个连接件1对准后,通过混凝土或者其他密封材料实现两个连接件1之间缝隙的封死,防止雨水进入第一通孔7和第二通孔6中,造成缆线的表皮腐蚀,并且设置的沉槽2便于保证密封材料或者混凝土涂抹的厚度保证,进而保证密封性。

24.实施例2,如图1-5所示,连接件1的两侧靠近拐角位置分别开设有连通孔11,且连接件1的前后表面两侧位于每一个连通孔11的位置分别开设有凹槽4,凹槽4的内顶部和底部呈倾斜设置,凹槽4靠近连通孔11的表面开设有安装孔3,安装孔3的内部与连通孔11的内部连通,连接件1的一侧前后中心处位置分别内嵌设置有连接钢筋5,且连接件1的另一侧前后中心处位置分别开设有定位槽10,定位槽10的一侧表面中心处开设有定位孔9,连接钢筋5的外表面一侧固定连接有限位环12,限位环12的表面与定位槽10的表面滑动连接,连接钢筋5的表面与定位孔9的内表面滑动连接,连接钢筋5的表面开设有若干均匀分布的环形槽8。

25.其整个实施例2达到的效果为,设置的安装孔3和连通孔11的连通,而且通过设置的凹槽4,进而便于人员安装缠绕起吊装置的钢丝,进而便于实现连接件1的起吊搬运并且实现连接件1的位置安装,并且设置的凹槽4的内底部和顶部呈倾斜设置,进而便于雨水的流淌,防止雨水通过安装孔3和连通孔11进入第一通孔7和第二通孔6中,同时通过安装孔3和连通孔11的连通,便于在两个连接件1对接完成后,通过钢丝或者钢筋穿过相邻的两个连

通孔11实现对接完成的两个连接件1四个拐角的位置固定,而通过设置的连接钢筋5与定位孔9的滑动连接,进而便于人员在拼装移动连接件1时,通过连接钢筋5与定位孔9的配合判断两个连接件1是否对齐,并且通过设置的定位槽10与限位环12的滑动连接实现限位环12的放置,进而保证两个连接件1之间的缝隙最小,同时设置的连接钢筋5与连接件1和定位孔9通过混凝土黏合连接固定,并且通过在连接钢筋5的外表面设置的环形槽8,便于通过环形槽8与添加的混凝土的内嵌,进而当作为粘合剂的混凝土固化后,便于实现连接钢筋5与连接件1的相对位置固定,配合两个连接件1的四个拐角的位置固定,进而实现两个连接件1的位置二次固定。

26.工作原理,通过模具将连接件1制造完成后,将连接钢筋5插入连接件1的一侧,并且以混凝土作为填充剂实现连接钢筋5与连接件1的相对位置固定,通过设置的凹槽4,以及设置的安装孔3和连通孔11的连通,进而便于人员安装缠绕起吊装置的钢丝,进而便于实现连接件1的起吊搬运并且实现连接件1的位置安装,并且在连接件1表面的定位孔9中继续填充混凝土,通过第一个连接件1表面的连接钢筋5插入第二个连接件1表面的定位孔9,实现两个连接件1的位置对准,然后通过钢丝或者钢筋穿过相邻的两个连通孔11实现对接完成的两个连接件1四个拐角的位置固定,并且当填充的混凝土固化后,实现连接钢筋5与连接件1的相对位置固定,然后通过混凝土或者其他密封材料涂抹与对接的两个沉槽2中,进而实现两个连接件1之间缝隙的封死。

27.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1