电机转轴、电机及护理设备的制作方法

1.本实用新型属于机械技术领域,具体涉及电机转轴、电机及护理设备。

背景技术:

2.电机转轴是电机必不可少的组件,在机械制造领域的运用十分广泛。现有的电机转轴多数为等截面转轴,这类转子系统存在与转轴摆动相关的固有模态,如自身的刚度较低,共振频率较低,容易在高速运转时被激励,使得驱动力的频率等于转轴的本征频率,产生共振,导致电机振动噪声增大,并且使转轴发生明显形变,这种形变导致转轴的使用寿命短、容易发生断裂。

技术实现要素:

3.因此,本实用新型所要解决的技术问题是:解决电机噪声大和转轴在工作转速下由共振引起的摆动。

4.为解决上述技术问题,本实用新型提供的电机转轴,包括:

5.用以套入轴承组件的第一轴段、用以套入磁铁的第二轴段、位于所述第一轴段和所述第二轴段之间的第三轴段;

6.其中,所述第三轴段的刚度大于所述第一轴段的刚度,所述第三轴段的刚度大于所述第二轴段的刚度。

7.其中,所述第三轴段的挠度小于所述第一轴段的挠度,所述第三轴段的挠度小于所述第二轴段的挠度。

8.优先地,所述第三轴段的直径大于所述第一轴段的直径,所述第三轴段的直径大于第二轴段的直径。

9.优先地,所述第一轴段、所述第二轴段和所述第三轴段一体成型。

10.优先地,所述电机转轴由实心金属材质制成。

11.优先地,所述第三轴段包括本体轴段和套设在所述本体轴段上的加固环,所述本体轴段、第一轴段和第二轴段一体成型。

12.优先地,所述本体轴段、第一轴段和第二轴段由实心金属材质制成。

13.优先地,所述第一轴段和所述第二轴段的直径相同。

14.另外,本实用新型还提供了电机,包括:所述的电机转轴、安装在所述第一轴段上的轴承组件和安装在所述第二轴段上的磁铁。

15.另外,本实用新型还提供了护理设备,包括所述电机。

16.本实用新型提供的技术方案,具有以下优点:本技术的电机转轴通过将第三轴段设置其刚度大于第一轴段和第二轴段,或,其挠度小于第一轴段和第二轴段,以提高该电机转轴的自身的共振频率,以在其应用到电机上后,可避免当电机转轴在高速转动时,由共振引起的摆动,从而延长了电机转轴寿命、降低了断裂风险,并且减小了电机的噪声。

附图说明

17.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

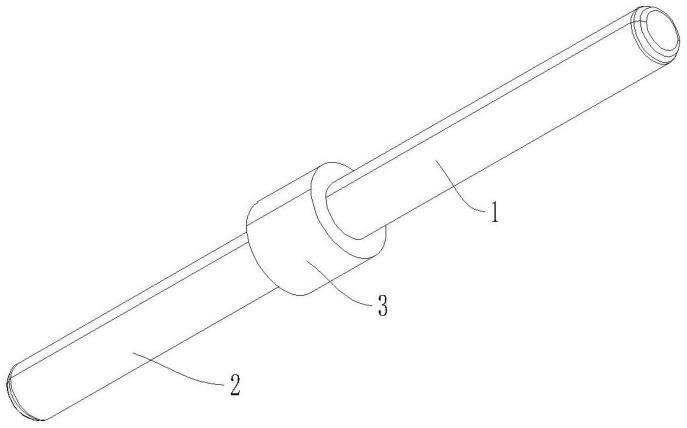

18.图1为本实用新型一实施例所示的电机转轴的结构示意图;

19.图2为本实用新型另一实施例所示的电机转轴的分解图;

20.图3为本实用新型一实施例所示的电机的结构示意图。

21.图4为图3所示的电机的部分结构示意图。

22.附图标记说明:

23.100.电机;10.电机转轴;1.第一轴段;2.第二轴段;3.第三轴段;31.本体轴段;32.加固环;40.轴瓦;50.硅钢外壳;60.叶轮。

具体实施方式

24.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

25.需要说明的是,本实用新型的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

26.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、顶、底”通常是针对附图所示的方向而言的,或者是针对部件本身在竖直、垂直或重力方向上而言的;同样地,为便于理解和描述,“内、外”是指相对于各部件本身的轮廓的内、外,但上述方位词并不用于限制本实用新型。

27.实施例1

28.本实施例提供了电机转轴10,如图1所示,其包括第一轴段1、第二轴段2和第三轴段3,该第三轴段3位于第一轴段1和第二轴段2之间。在电机转轴装配后,该第一轴段1用以套入轴承组件(图1未示出),该第二轴段2用以套入磁铁(图1未示出)。该第三轴段3的刚度大于第一轴段1的刚度,第三轴段3的刚度大于第二轴段2的刚度。

29.该电机转轴10通过将第三轴段3设置其刚度大于第一轴段1和第二轴段2,以提高该电机转轴10的自身的共振频率,以在其应用到电机上后,可避免当电机转轴10在高速转动时,由共振引起的摆动,从而延长了电机转轴10的寿命、降低了断裂风险,并且减小了电机的噪声。

30.在本实施例中,第三轴段3的直径大于第一轴段1的直径,第三轴段3的直径大于第二轴段2的直径,以实现第三轴段3的刚度大于第一轴段1的刚度和第二轴段2的刚度。

31.当然,在其他实施例中,也可以通过其他实现方式实现第三轴段3的刚度大于第一轴段1的刚度和第二轴段2的刚度的目的,如第三轴段3同第一轴段1、第二轴段2的材料不同,或者,通过在第三轴段3内掺杂可提高刚度的物质以实现,又或者,第三轴段3上涂覆可提高其刚度的材料(涂层),再或者,对第三轴段3进行特殊工艺处理(如淬火等热处理工艺)

以实现。

32.但,需要说明的是,在上述其他实施方案中,通常材料或工艺改进来实现第三轴段3刚度的提升,与本实施例相比,其成本较高。且本技术的电机转轴10多应用于小型家电中,由于小型家电对成本较为敏感,所以,本实施例中采用增加第三轴段3的直径来提高第三轴段3的刚度,与采用材料或工艺的改进以增加第三轴段3的刚度相比,其成本更低,且制造更为简单。

33.本实施例中,第一轴段1、第二轴段2和第三轴段3一体成型。该电机转轴10的结构在于,仅将第三轴段3直径加大,不采用焊接方式连接三个轴段,以使得降低在焊接处因高速转动而产生共振所带来的断裂风险。为了使得第三轴段3的直径大于第一轴段1和第二轴段2,本实施例采用将第三轴段3作局部加粗设置,具体:在车床加工该电机转轴时,将第三轴段3的直径加工成大于第一轴段1和第二轴段2的直径即可。

34.为了便于制作及提高电机转轴10的整体刚度,该电机转轴10由实心金属材质制成。在其他实施方式中,也可设置为其他刚度高的材料,或适当空心的结构,此处不做过多限制。

35.在本说明书实施例中,所述第三轴段3的轴向延伸长度和径向尺寸可以根据实际情况设置,在本说明书实施例不做限定。

36.本实施例中,第一轴段1和第二轴段2的直径相同。在其他实施例中,也可依据实际应用调整第一轴段1和第二轴段2的直径大小,在保证二者直径小于第三轴段3的直径的情况下,第一轴段1的直径可以大于第二轴段2的直径,第二轴段2的直径亦可大于第一轴段1的直径。

37.为实现第三轴段3的刚度大于第一轴段1的刚度和第二轴段2的刚度的目的,请见图2,还可以设置第三轴段3包括本体轴段31和套设在本体轴段31上的加固环32,其中,该本体轴段31的直径与第一轴段1的直径、第二轴段2的直径相同,本体轴段31、第一轴段1和第二轴段2一体成型(为了便于说明,图2中本体轴段31、第一轴段1和第二轴段2之间通过虚线进行分割以表示,但在实际中,该虚线不存在)。

38.在一些其他实施例中,加固环32的径向截面可以为圆环状,或同圆心扇形形成的圆环状,加固环32也可由其他的结构形式,在本说明书实施例不做限定。

39.该本体轴段31与加固环32的连接方式可以为过盈配合,即:依靠轴与孔的过盈值,装配后使零件表面间产生弹性压力,从而获得紧固的联接。或者,该本体轴段31与加固环32的连接方式也可设置为键连接,即:通过键(如花键)实现本体轴段31和加固环32的周向固定以传递运动和转矩。本体轴段31、第一轴段1和第二轴段2为金属实心材料,同样不采用焊接方式连接,以使得降低在焊接处因高速转动而产生共振所带来的断裂风险。该加固环32可以使用同本体轴段31相同的材料,也可使用刚度更佳的高品质材料,此处不做过多限制。

40.实施例2

41.本实施例提供了电机转轴10,可再参见图1,其与实施例1的整体结构和实施方式类似,区别在于,该第三轴段3的挠度大于第一轴段1的挠度,第三轴段3的挠度大于第二轴段2的挠度。该电机转轴10通过将第三轴段3设置其挠度大于第一轴段1和第二轴段2,以提高该电机转轴10自身的共振频率,以在其应用到电机上后,可避免当电机转轴10在高速转动时,由共振引起的摆动,从而延长了电机转轴10的寿命、降低了断裂风险,并且减小了电

机的噪声。

42.在本实施例中,第三轴段3的挠度小于第一轴段1、第二轴段2的挠度的方式与实施例一采用的方式相同,即:直径不同。当然在其他实施方式中,也可以通过其他实现方式实现第三轴段3的挠度大于第一轴段1和第二轴段2的挠度的目的,如使用刚度高的材料,或者,在第三轴段3内掺杂可提高刚度的物质,又或者,第三轴段3上涂覆可提高其挠度的材料(涂层),再或者,对第三轴段3进行特殊工艺处理(如淬火等热处理工艺)以实现;又或者,如图2所示,该第三轴段3包括本体轴段31和套设在本体轴段31上的加固环32。但,需要说明的是,在上述其他实施方案中,若采取材料或工艺来实现第三轴段3挠度的提升,相比于本实施例中增加第三轴段3的直径来提高第三轴段3的挠度的方式,成本会高很多。

43.实施例3

44.本实施例提供了电机100,如图3和图4所示,该电机100以本实施例1和实施例2所述的电机转轴10为基础制造而成,包括:采用上述实施例1或实施例2的电机转轴10、安装在第一轴段1上的轴承组件(图3和图4未示出)和安装在第二轴段2上的磁铁(图3和图4未示出)。

45.在本实施例中,该电机100的轴承组件与叶轮60连接,由设置在两端的两个轴承(图3和图4未示出)和设置在两个轴承之间的弹簧(图3和图4未示出)组成,外围包裹一层轴瓦40。其中,该轴承可以减轻摩擦,使电机转轴10旋转更顺畅,减少能源消耗,还可以保护电机转轴10,使旋转的电机转轴10保持在正确位置;该弹簧可以减少电机100的轴向窜动,同时也可以降低电机100的振动和噪音。

46.在本实施例中,该磁铁也可以设置为绕组,用以产生旋转磁场,带动电机转轴10旋转,还可以计算转速,以便检测共振现象。该磁铁外包裹一层硅钢外壳50,用以保护磁铁。磁铁的另一端安装一个平衡环(图3和图4未示出),加固电机转轴10的稳定性,降低电机转轴10的震动幅度。

47.除此之外,该轴承组件和磁铁未覆盖第三轴段3,轴瓦40与硅钢外壳50亦未覆盖第三轴段3。由于第一轴段1上安装轴承组件,使其外围直径大于第三轴段3,第二轴段2上安装磁铁和硅钢外壳50后,其外围直径也大于第三轴段3,使其更加稳定,减少震动幅度,降低电机100的震动的噪音。

48.该电机100的工作原理如下:电机转轴10在发动机的带动下高速转动,长时间的运作使得电机转轴10的本征共振频率与环境驱动力的共振频率相等,发生共振,振幅陡然加剧,发出较大噪声,并容易使转轴发生断裂。而想要降低或避免共振,就需要拉高转轴本身与环境驱动力的共振频率的差值,避开共振带。共振频率与材料本身的刚度或挠度有关,其中,通常来说,刚度与挠度相关,刚度大越大,挠度越小,即形变量越小,在实施例中,第三轴段3在高速转动中形变较大,所以通过将第三轴段3的刚度增大或挠度降低(如实施例1和实施例2中采用设置其局部加粗或者套设加固环32,使该第三轴段3受力后形变程度变小,以达到降低噪音和减小电机转轴10在工作转速下由共振引起的摆动的目的。

49.实施例4

50.本实施例提供了一种护理设备,该护理设备包括实施例3的电机100(见图3),该护理设备可以是高速、低速吹风机或卷发棒等,此处不一一赘述。

51.显然,上述所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实

施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下,可以做出其它不同形式的变化或变动,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1