一种内带减速器的大扭矩轮毂电机的制作方法

1.本实用新型涉及轮毂电机技术领域,特别涉及一种内带减速器的大扭矩轮毂电机。

背景技术:

2.电动车辆的电机驱动方式是目前世界和国家都大力提倡的新能源主流驱动方式,但电机本身输出的扭矩比较小,满足不了许多场合大扭矩驱动的要求(例如重载无人运载车)。

3.现有的电动机如果要实现大扭矩,都是通过外接减速机来实现,体积大,应用场景受限。此电机成功的把减速器集成到了电机内部,在提升输出扭矩的同时,体积并没有显著增大,非常便于安装与布局设计。

技术实现要素:

4.本实用新型针对以上问题,提出一种内带减速器的大扭矩轮毂电机来解决上述问题。

5.本实用新型是这样实现的,一种内带减速器的大扭矩轮毂电机,包括轮毂电机本体,所述轮毂电机本体包括前后分布的前盖和与前盖后方的后盖,所述后盖后端面的中部通过螺栓固定连接有盖板,所述盖板的前端面安装有电机轴,所述电机轴的另一端贯穿前盖并延伸至前盖的外部,所述前盖和后盖的内部设置有中心轮、定子、转子和磁钢,所述中心轮的内侧壁与电机轴的外侧壁固定连接,所述转子的内部设置内齿圈,所述中心轮的后方从前至后依次安装有固定架和挡盘,所述固定架的内部安装有三个均匀分布的销轴,三个所述销轴的另一端固定连接有与中心轮的外侧壁啮合连接的行星轮,所述内齿圈的内侧壁啮合连接有拨轮,所述拨轮位于中心轮的前方,所述后盖内部的前方固定连接有支撑环,所述定子与支撑环的外侧壁固定连接,所述转子的后端通过螺栓与中心轮连成一体,所述转子位于定子的中部,所述磁钢粘接在转子的外侧壁,所述前盖内部的后方安装有旋转变压器。

6.为了减小涡流,降低涡流损耗,作为本实用新型的一种内带减速器的大扭矩轮毂电机优选的,所述定子由硅钢片叠压而成。

7.为了便于打开前盖和后盖,便于检测维修,作为本实用新型的一种内带减速器的大扭矩轮毂电机优选的,所述前盖和后盖通过螺栓和螺帽固定连接。

8.为了实现同步旋转的效果,作为本实用新型的一种内带减速器的大扭矩轮毂电机优选的,所述销轴的前端贯穿并延伸至拨轮外部。

9.为了方便添加润滑油,减小轮毂电机本体内部的摩擦系数,作为本实用新型的一种内带减速器的大扭矩轮毂电机优选的,所述后盖的后端面安装有润滑油注入口。

10.与现有技术相比,本实用新型的有益效果是:

11.该种内带减速器的大扭矩轮毂电机,前盖和后盖组成电机的外壳,硅钢片叠压而

成的定子固定在后盖的内支撑环上,磁钢粘接在转子上,转子通过螺栓与减速部件的中心轮连成一体,减速部件的内齿圈与后盖通过键连接成一体,行星轮通过固定架与拨轮连接,拨轮内孔设置有矩形内花键,与电机轴上的矩形外化键齿啮合,把电机电子和转子之间产生的扭矩传递到电机轴上,从而实现电机的大扭矩输出,装置整体体积比传统电机外接减速机的方案小很多,便于安装布置;

12.2.该种内带减速器的大扭矩轮毂电机,将减速机构集成在电机内部,增大输出扭矩的同时,减少了整个装置的体积;

13.3.该种内带减速器的大扭矩轮毂电机,电机独特的定转子结构,转子罩在定子外侧,采用单侧轴承支承,在定子中间安装减速机构,进而增强提升输出扭矩。

附图说明

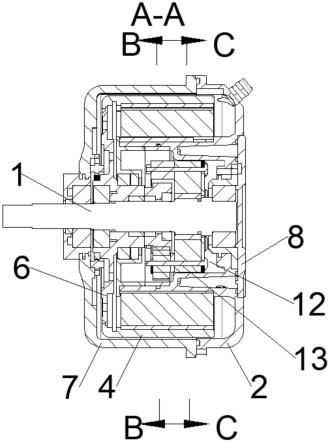

14.图1为本实用新型一种内带减速器的大扭矩轮毂电机的整体结构图;

15.图2为本实用新型轮毂电机本体的主视结构图;

16.图3为本实用新型轮毂电机本体的内部结构图;

17.图4为本实用新型轮毂电机本体的剖视结构图;

18.图5为本实用新型行星轮和中心轮的结构图。

19.图中,1、电机轴;2、后盖;3、定子;4、转子;5、磁钢;6、旋转变压器;7、前盖;8、盖板;9、内齿圈;10、固定架;11、拨轮;12、挡盘;13、销轴;14、行星轮;15、中心轮。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.请参阅图1-5,一种内带减速器的大扭矩轮毂电机,包括轮毂电机本体,轮毂电机本体包括前后分布的前盖7和与前盖7后方的后盖2,后盖2后端面的中部通过螺栓固定连接有盖板8,盖板8的前端面安装有电机轴1,电机轴1的另一端贯穿前盖7并延伸至前盖7的外部,前盖7和后盖2的内部设置有中心轮15、定子3、转子4和磁钢5,中心轮15的内侧壁与电机轴1的外侧壁固定连接,转子4的内部设置内齿圈9,中心轮15的后方从前至后依次安装有固定架10和挡盘12,固定架10的内部安装有三个均匀分布的销轴13,三个销轴13的另一端固定连接有与中心轮15的外侧壁啮合连接的行星轮14,内齿圈9的内侧壁啮合连接有拨轮11,拨轮11位于中心轮15的前方,后盖2内部的前方固定连接有支撑环,定子3与支撑环的外侧壁固定连接,转子4的后端通过螺栓与中心轮15连成一体,转子4位于定子3的中部,磁钢5粘接在转子4的外侧壁,前盖7内部的后方安装有旋转变压器6。

23.本实施例中:前盖7和后盖2组成电机的外壳,硅钢片叠压而成的定子3固定在后盖2的内支撑环上,磁钢5粘接在转子4上,转子4通过螺栓与减速部件的中心轮15连成一体,减速部件的内齿圈9与后盖2通过键连接成一体,行星轮14通过固定架10与拨轮11连接,拨轮11内孔设置有矩形内花键,与电机轴1上的矩形外化键齿啮合,把电机电子和转子4之间产生的扭矩传递到电机轴1上,从而实现电机的大扭矩输出,装置整体体积比传统电机外接减速机的方案小很多,便于安装布置,将减速机构集成在电机内部,增大输出扭矩的同时,减少了整个装置的体积,电机独特的定子3和转子4结构,转子4罩在定子3外侧,采用单侧轴承支承,在定子3中间安装减速机构,增强提升输出扭矩。

24.作为本实用新型的一种技术优化方案,定子3由硅钢片叠压而成。

25.本实施例中:定子3由硅钢片叠压而成,进而减小涡流,降低涡流损耗,降低了温升,还能节省硅钢片的用料。

26.作为本实用新型的一种技术优化方案,前盖7和后盖2通过螺栓和螺帽固定连接。

27.本实施例中:前盖7和后盖2通过螺栓和螺帽固定连接,进一步便于打开前盖7和后盖2,便于检测维修。

28.作为本实用新型的一种技术优化方案,销轴13的前端贯穿并延伸至拨轮11外部。

29.本实施例中:使行星轮14通过固定架10与拨轮11连接,实现同步旋转的效果。

30.作为本实用新型的一种技术优化方案,后盖2的后端面安装有润滑油注入口。

31.本实施例中:通过开设润滑油注入口,进一步方便添加润滑油,减小轮毂电机本体内部的摩擦系数。

32.本实用新型的工作原理及使用流程:首先,前盖7和后盖2组成电机的外壳,硅钢片叠压而成的定子3固定在后盖2的内支撑环上,磁钢5粘接在转子4上,转子4通过螺栓与减速部件的中心轮15连成一体,减速部件的内齿圈9与后盖2通过键连接成一体,行星轮14通过固定架10与拨轮11连接,拨轮11内孔设置有矩形内花键,与电机轴1上的矩形外化键齿啮合,把电机电子和转子4之间产生的扭矩传递到电机轴1上,从而实现电机的大扭矩输出,装置整体体积比传统电机外接减速机的方案小很多,便于安装布置。

33.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1