一种引出线连接牢靠的电机的制作方法

1.本实用新型涉及电机技术领域,更具体涉及一种引出线连接牢靠的电机。

背景技术:

2.目前,市场上的永磁电机通常由机壳、容置于机壳中的线圈与转子等部件组成,并在安装输出轴的一端端面封装卡簧和圆形的盖板,输出轴自盖板预留的通孔中穿出,需要在机壳上开孔,将线圈的引出线从机壳的开孔处引出来。

3.为了方便快速装配,会将引出线的端部安装引线端子,然后采用插接的方式,与缠绕于线圈上的导线引出的引线头连接。但是经过长期使用后发现,由于电机工作过程中会产生震动,引线端子与线圈的引线头连接会松动,甚至会脱落,电机就会出现接触不良甚至是罢工的情况。且线圈会因为振动而发生轻微窜动,引出线会出现拉扯现象,这也会导致引线端子与线圈的引线头连接松动。另外,由于电机振动,还会增加引出线与机壳摩擦的情况,引出线表面的绝缘层存在被磨损的风险。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种引出线连接牢靠的电机,确保线圈上的引线头和引出线连接稳定牢靠,线圈不会窜动且可避免引出线表面磨损。

5.根据本实用新型的一个方面,提供了一种引出线连接牢靠的电机,该电机具有机壳、线圈和引出线,线圈设有上槽口,上槽口设有引线头,缠绕于线圈上的导线的线头接于引线头上,引线头与引出线通过焊接固定,机壳的外壁设有护套安装位,护套安装位暴露出上槽口和引线头,引出线上套设有护套,护套设有供引出线贯穿的引出孔,护套沿引出线可移动并安装至护套安装位,护套安装后覆盖引出线和引线头的焊接固定处。由此,需要连接引出线与引线头时,将引出线穿入护套的引出孔内,先将引出线焊接固定于引线头上,移动护套至该焊接固定处,将护套嵌入即机壳上的护套安装位,这样,采用焊接的方式固定引出线和引线头相较于插接固定,在使用中稳定性更好,引出线外套设护套,可避免引出线与机壳接触,避免磨损的风险,有利于保护引出线。

6.在一些实施方式中,线圈设有与上槽口呈上下对齐设置的下槽口,下槽口紧贴机壳底部内壁,护套安装位自机壳的底部向上延伸,机壳的底部设有供护套插入的入口部,引线头为针式,引线头自上槽口向下槽口方向延伸。由此,采用独立的针式引线头,便于每根引出线焊接固定,且引线头朝向机壳底部方向,在护套与机壳装配时,沿着机壳底部的入口部插入护套,护套插入机壳后,可沿着引出线顺势覆盖住引线头,可避免拉扯引出线与引线头的连接处。

7.在一些实施方式中,护套内侧上部分呈台阶状、并暴露出引出孔的上部分,引出孔的上部分在护套上保留有槽底。由此,暴露出引出孔上部分位置,给予引出孔与引线头的焊接固定处稍大一些的容置空间,避免挤压,保留槽底可限制每根引线头和引出线的位置,避免窜动或接触而导致短路等不良情况的发生。

8.在一些实施方式中,护套外侧下部分设有缺口、并暴露出引出孔的下部分,缺口的根部为u型。由此,引出线从引出孔穿出后,引出线从缺口处引导出来,方便引出线从机壳的侧壁引导出来,且缺口的根部采用u型结构也是为了减少引出线表面摩擦。

9.在一些实施方式中,线圈的下端面设有两个凸起部,机壳设有容置凸起部的通孔。由此,在线圈与机壳装配后,两个凸起部嵌入机壳底部的通孔内,可防止因为振动导致线圈相对于机壳的位置窜动,减少对引出线和引线头的焊接固定处的拉扯。

10.与现有技术相比,本实用新型的有益效果是:本实用新型的线圈与机壳装配时,通过两个凸起部固定,避免线圈相对于机壳窜动,在线圈上安装朝向机壳底部的针式引线头,通过焊接固定的方式连接引出线,在引出线套设可移动的护套,在引出线焊接固定后,沿着引出线移动护套,使护套插入机壳并顺势覆盖住引线头与引出线焊接固定处,护套的内侧上部分给予引线头与引出线焊接固定处适当的容置空间并限定住各引线头和引出线的位置,有效避免了对引出线与引线头的连接处拉扯,有效保护了引出线的表面。

附图说明

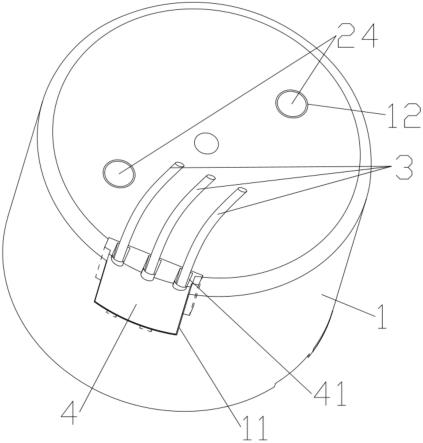

11.图1是本实用新型一种引出线连接牢靠的电机的一实施方式的结构示意图;

12.图2是线圈与护套的装配结构示意图;

13.图3是具有引线头的线圈的结构示意图;

14.图4是机壳的底部结构示意图;

15.图5是护套的立体结构示意图;

16.图6是护套的另一个视角的立体结构示意图。

具体实施方式

17.下面结合具体实施方式对本实用新型作进一步的说明。

18.如图1至3所示,本实用新型所述一实施方式的一种引出线连接牢靠的电机,包括机壳1、线圈2和引出线3,线圈2开设有一处上槽口21,上槽口21处安装有引线头23,引线头23的数量与引出线3的数量一致,缠绕于线圈2上的导线的线头(图未显示)接于引线头23上,引线头23与引出线3通过焊接固定,在机壳1的外壁开设有一处护套安装位11,护套安装位11暴露出上槽口21和引线头23的位置,引出线3上套上一个护套4,护套4内部具有多个供引出线3贯穿的引出孔41,护套4沿引出线3可移动并安装至护套安装位11,护套4安装后覆盖引出线3和引线头23的焊接固定处。

19.当需要连接引出线3与引线头23时,将引出线3穿入护套4的引出孔41内,先将引出线3焊接固定于引线头23上,移动护套4至该焊接固定处,将护套4嵌入即机壳1上的护套安装位11,这样,采用焊接的方式固定引出线3和引线头23相较于插接固定,在使用中稳定性更好,引出线3外套设护套4,可避免引出线3与机壳1接触,避免磨损的风险,有利于保护引出线3。

20.如图3所示,线圈2的下端面处开设有与上槽口21呈上下对齐设置的下槽口22,线圈2安装于机壳1时,下槽口22紧贴机壳1底部内壁,且下槽口22也暴露于护套安装位11处。护套安装位11自机壳1的底部向上延伸,机壳1的底部设有供护套4插入的入口部110(图4所示),护套安装位11的边缘覆盖上槽口21和下槽口22的边缘,形成供护套4插入的导向空间。

如图5所示,护套4的两侧设计为台阶状结构42,形成类似与导向空间配合的导轨结构,且具有向外侧倾斜凸出的倒扣43,倒扣43可避免护套4在插入后主动滑脱。护套4的顶部外侧也可以设计成台阶状结构44。本实施例中,为了便于引出线3焊接固定,引线头23采用针式,且引线头23自上槽口21向下槽口22方向延伸。采用独立的针式引线头23,便于每根引出线3焊接固定,且引线头23朝向机壳1底部方向,在护套4与机壳1装配时,沿着机壳1底部的入口部110插入护套4,护套4插入机壳1后,可沿着引出线3顺势覆盖住引线头23,可避免拉扯引出线3与引线头23的连接处。

21.如图6所示,护套4内侧上部分呈台阶状410,并暴露出引出孔41的上部分,引出孔41的上部分在护套4上保留有槽底411。暴露出引出孔41上部分位置,给予引出孔41与引线头23的焊接固定处稍大一些的容置空间,避免挤压,保留槽底411可限制每根引线头23和引出线3的位置,避免窜动或接触而导致短路等不良情况的发生。

22.如图5所示,护套4外侧下部分可具有缺口412、并暴露出引出孔41的下部分,缺口412的根部为u型。引出线3从引出孔41穿出后,引出线3从缺口412处引导出来,方便引出线3从机壳1的侧壁引导出来,且缺口412的根部采用u型结构也是为了减少引出线3表面摩擦。

23.如图1和3所示,线圈2的下端面具有两个凸起部24,机壳1设有容置凸起部24的通孔12。在线圈2与机壳1装配后,两个凸起部24嵌入机壳1底部的通孔12内,可防止因为振动导致线圈2相对于机壳1的位置窜动,减少对引出线3和引线头23的焊接固定处的拉扯。

24.本实用新型的线圈2与机壳1装配时,通过两个凸起部24固定,避免线圈2相对于机壳1窜动;在线圈2上安装朝向机壳1底部的针式引线头23,通过焊接固定的方式连接引出线3,在引出线3套设可移动的护套4,在引出线3焊接固定后,沿着引出线3移动护套4,使护套4插入机壳1并顺势覆盖住引线头23与引出线3焊接固定处;护套4的内侧上部分给予引线头23与引出线3焊接固定处适当的容置空间并限定住各引线头23和引出线3的位置;本实用新型提供的技术方案,有效避免了对引出线3与引线头23的连接处拉扯,确保引出线3与引线头23的连接处牢靠,且有效保护了引出线3的表面。

25.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1