一种易于组装的电机的制作方法

1.本实用新型涉及电机,具体是一种易于组装的电机。

背景技术:

2.常规的电机定子铁芯为整体结构,通过单片的硅钢片冲孔后再多片叠加压合成一整体,采用该结构制造的定子铁芯硅钢片浪费较多,材料利用率较低;另外,整体式的铁芯结构由于定子齿相互间的间隙小,造成在定子齿上的绕制线圈时绕线困难,绕线效率低,难于应用在大规模的自动化生产中。

3.因此,需要解决上述技术问题。

技术实现要素:

4.本实用新型针对以上技术问题,提供一种易于组装的电机,定子铁芯采用多个铁芯单体拼接形成,硅钢片浪费少,材料利用率高,节省了材料成本;铁芯单体绕线方便,绕线效率高,可应用于大规模的自动化生产,提高了生产效率。

5.为实现上述目的,本实用新型的技术方案是:

6.一种易于组装的电机,包括:

7.定子组件,具有定子铁芯和绕组,所述定子铁芯为多个铁芯单体拼接形成的环形结构,所述铁芯单体为工字型结构,一侧为定子轭部,另一侧为齿靴部,中间为定子齿连接所述定子轭部和齿靴部;所述齿靴部一端具有拼接凸起,另一端具有拼接凹槽,所述拼接凸起连接在相邻的所述拼接凹槽内;所述绕组分别绕制在所述定子齿上;

8.转子组件,具有转子铁芯、转轴和若干磁钢,所述转子铁芯为圆柱体结构,所述转轴贯穿并固定在所述转子铁芯的中心位置,若干所述磁钢沿所述转子铁芯外圆柱面周向布置并固定;以及

9.壳体组件,具有外壳和盖板,所述外壳设有空腔,所述盖板与所述外壳固定封住所述空腔;

10.其中,所述转子组件同轴设置在所述定子组件的中心位置,若干所述磁钢与所述齿靴部间形成气隙;所述转子组件和定子组件位于所述外壳的空腔内,所述定子组件与所述外壳固定不动,所述转轴穿过所述外壳并与其可旋转连接。

11.上述易于组装的电机,定子铁芯采用多个铁芯单体拼接形成,硅钢片浪费少,材料利用率高,节省了材料成本;铁芯单体绕线方便,绕线效率高,可应用于大规模的自动化生产,提高了生产效率;多个铁芯单体通过定子轭部拼接凸起连接在相邻的拼接凹槽内组成环形的定子铁芯,组装方便。

12.进一步所述齿靴部外侧面设有与轴线平行的贯穿槽。贯穿槽通过增大气隙来减小磁通密度,降低高次谐波磁通密度的影响,能够减小电机运转时的噪音。

13.进一步所述定子轭部外侧面设有与轴线平行的定位槽,所述外壳的内壁设有与所述定位槽相对应的配合槽,所述定位槽和配合槽内设置定位销限制所述铁芯单体旋转位

移。定位销插入定位槽和配合槽内实现了铁芯单体与外壳的周向定位。

14.进一步所述转子铁芯外圆柱面上设有轴向的条形凸起,所述条形凸起定位所述磁钢的周向位置。条形凸起方便磁钢的安装固定。

15.进一步所述外壳内部设有第一台阶,所述盖板上设有第二台阶,所述第一台阶和第二台阶分别贴合所述定子铁芯定子轭部的两面,轴向定位所述定子组件。第一台阶和第二台阶实现了定子组件的轴向定位,保证定子组件不会轴向移动。

16.进一步所述转子组件还包括第一轴承和第二轴承,所述第一轴承和第二轴承的内圈分别定位在所述转轴的两端;所述第一轴承的外圈定位在所述外壳的内部,所述第二轴承的外圈定位在所述盖板的内部。第一轴承和第二轴承实现了转子组件带动转轴旋转。

17.进一步所述盖板包括固定板和轴承座板,所述固定板连接在所述外壳上,所述轴承座板固定在所述固定板的中心位置,所述第二轴承固定在所述轴承座板的内部。将盖板分为固定板和轴承座板有利于转子组件的安装和调整磁钢与齿靴部间的气隙,保证气隙的均匀。

18.进一步所述贯穿槽为矩形槽,数量为两个。两个矩形的贯穿槽更好地减小电机运转时的噪音。

19.本实用新型与现有技术相比具有如下技术优点:

20.1、该易于组装的电机定子铁芯采用多个铁芯单体拼接形成,硅钢片浪费少,材料利用率高,节省了材料成本;铁芯单体绕线方便,绕线效率高,可应用于大规模的自动化生产,提高了生产效率;

21.2、该易于组装的电机多个铁芯单体通过定子轭部拼接凸起连接在相邻的拼接凹槽内组成环形的定子铁芯,组装方便;转子铁芯外圆柱面上设轴向的条形凸起方便磁钢的安装固定;

22.3、该易于组装的电机齿靴部外侧面设有与轴线平行的贯穿槽,贯穿槽通过增大气隙来减小磁通密度,降低高次谐波磁通密度的影响,能够减小电机运转时的噪音;

23.4、该易于组装的电机盖板分为固定板和轴承座板有利于转子组件的安装和调整磁钢与齿靴部间的气隙,保证气隙的均匀。

附图说明

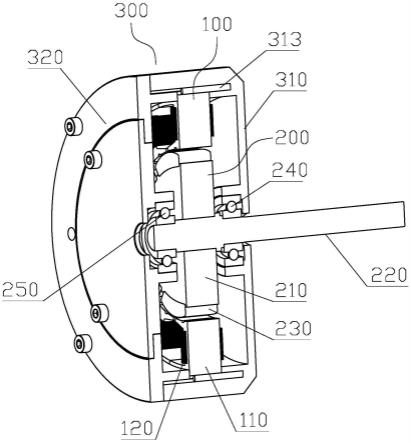

24.图1是本实用新型实施例易于组装的电机立体图;

25.图2是图1的半剖立体图;

26.图3是图1的爆炸图;

27.图4是图3中定子铁芯的主视图;

28.图5是图4中铁芯单体的立体图;

29.图6是图3中转子铁芯的立体图;

30.图7是图3中外壳的立体图。

具体实施方式

31.下面将结合附图中的实施例对本实用新型作进一步地详细说明。

32.如图1至7所示,本实用新型易于组装的电机实施例。

33.如图1、图2及图3所示,该易于组装的电机包括定子组件100、转子组件200和壳体组件300。

34.如图2及图3所示,定子组件100具有定子铁芯110和绕组120。如图4及图5所示,定子铁芯110为十二个铁芯单体111拼接形成的环形结构,铁芯单体111为工字型结构,一侧为定子轭部112,另一侧为齿靴部113,中间为定子齿114连接定子轭部112和齿靴部113;齿靴部113一端具有拼接凸起115,另一端具有拼接凹槽116,拼接凸起115连接在相邻的拼接凹槽116内;绕组120分别绕制在定子齿114上。如图5所示,拼接凸起115和拼接凹槽116具体的结构为半圆柱形,易于加工和组装。

35.如图2及图3所示,转子组件200具有转子铁芯210、转轴220和十块磁钢230,转子铁芯210为圆柱体结构,转轴220贯穿并固定在转子铁芯210的中心位置,十块磁钢230沿转子铁芯210外圆柱面周向均匀布置并固定。

36.如图1、图3及图7所示,壳体组件300具有外壳310和盖板320,外壳310设有空腔311,盖板320与外壳310固定封住空腔311。

37.如图2及图3所示,转子组件200同轴设置在定子组件100的中心位置,十块磁钢230与齿靴部113间形成气隙;十块磁钢230具有径向磁场,相邻磁钢230间磁极交替设置;转子组件200和定子组件100位于外壳310的空腔311内,定子组件100与外壳310固定不动,转轴220穿过外壳310并与其可旋转连接。

38.该易于组装的电机,定子铁芯采用多个铁芯单体拼接形成,硅钢片浪费少,材料利用率高,节省了材料成本;铁芯单体绕线方便,绕线效率高,绕好线的铁芯单体再拼装成定子铁芯,可应用于大规模的自动化生产,提高了生产效率;多个铁芯单体通过定子轭部拼接凸起连接在相邻的拼接凹槽内组成环形的定子铁芯,组装方便。

39.如图5所示,齿靴部113外侧面设有与轴线平行的贯穿槽117。贯穿槽117通过增大气隙来减小磁通密度,降低高次谐波磁通密度的影响,能够减小电机运转时的噪音。贯穿槽117为矩形槽,数量为两个。两个矩形的贯穿槽117更好地减小电机运转时的噪音。

40.如图5所示,定子轭部112外侧面设有与轴线平行的定位槽118。如图7所示,外壳310的内壁设有与定位槽118相对应的配合槽312,定位槽118和配合槽312内设置定位销313限制铁芯单体111旋转位移。定位槽118设置在每个铁芯单体111定子轭部112外侧面的中间位置,定位槽118和配合槽312分别为半圆柱形。定位销313插入定位槽118和配合槽312内实现了铁芯单体111与外壳310的周向定位。

41.如图6所示,转子铁芯210外圆柱面上设有轴向的条形凸起211,数量为十个,条形凸起211定位磁钢230的周向位置。条形凸起211方便磁钢230的安装固定。

42.如图7所示,外壳310内部设有第一台阶314。如图3所示,盖板320上设有第二台阶321。如图2所示,第一台阶314和第二台阶321分别贴合定子铁芯110定子轭部112的两面,轴向定位定子组件100。第一台阶314和第二台阶321实现了定子组件100的轴向定位,保证定子组件100不会轴向移动。定位销313分别插入定子铁芯110的定位槽118和外壳310内的配合槽312内实现了定子铁芯110与外壳310的周向定位,即定子铁芯110不会相对外壳310旋转。最终将定子组件100固定在外壳310上,而且组装方便,易拆易装。

43.如图2及图3所示,转子组件200还包括第一轴承240和第二轴承250,第一轴承240和第二轴承250的内圈分别定位在转轴220的两端。如图2及图7所示,外壳310内中心位置具

有轴承安装位,第一轴承240的外圈定位在外壳310的内部。如图2所示,盖板320上中心位置具有轴承安装位,第二轴承250的外圈定位在盖板320的内部。第一轴承240和第二轴承250实现了转子组件200带动转轴220旋转。

44.如图3所示,盖板320包括固定板322和轴承座板323,固定板322通过螺钉连接在外壳310上,轴承座板323通过螺钉固定在固定板322的中心位置,第二轴承250固定在轴承座板323的内部。将盖板320分为固定板322和轴承座板323有利于转子组件200的安装和调整磁钢230与齿靴部113间的气隙,保证气隙的均匀。

45.以上所举实施例仅用来方便说明该实用新型的内容,并非对其作形式上的限制;任何所属技术领域中具有公知常识者,在不脱离本实用新型所提技术特征及相似特征的范畴,利用该实用新型所揭示技术内容所作出局部更改或修饰的等效实施例,均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1